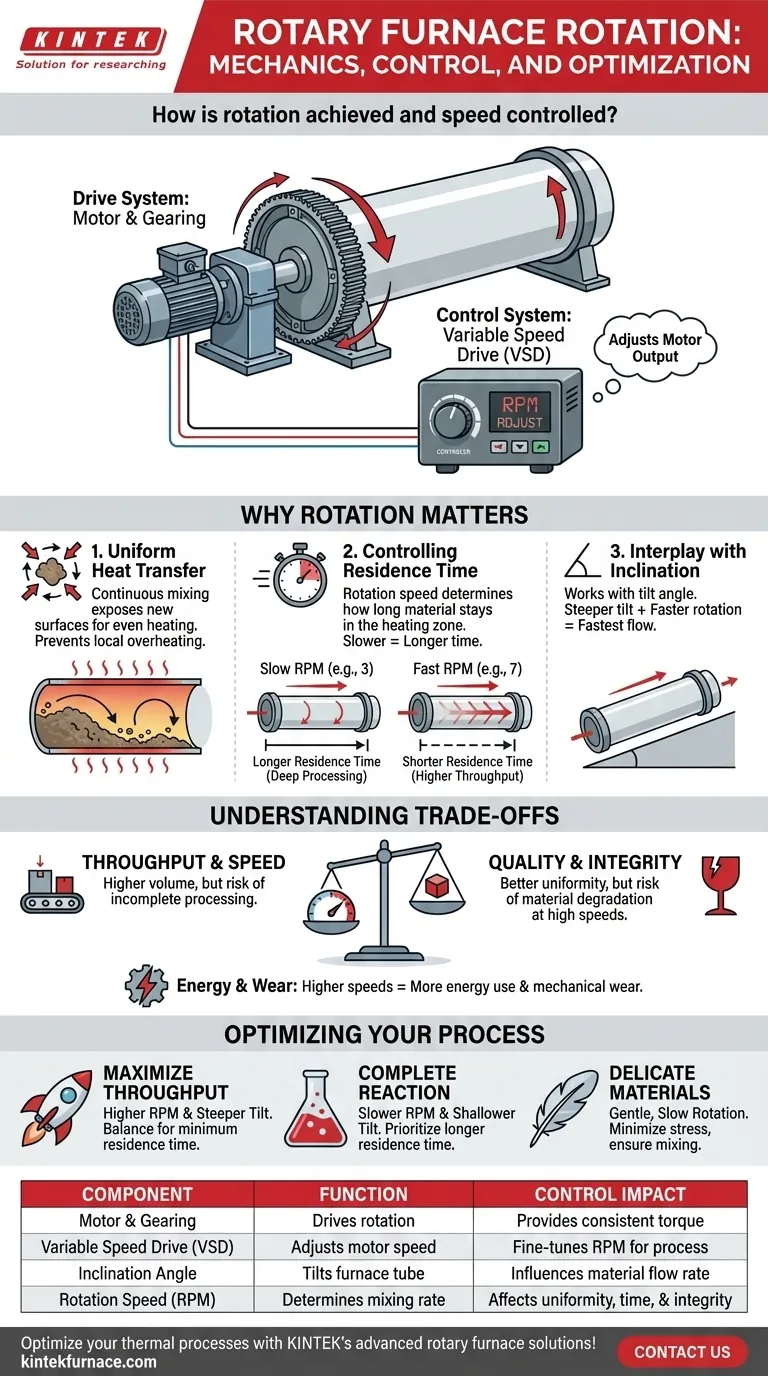

Im Wesentlichen wird die Rotation eines Drehrohrofens durch einen speziellen Motor angetrieben, der mit einem Antriebszahnrad oder einer Reihe von angetriebenen Rollen verbunden ist, die das Ofenrohr tragen. Die Geschwindigkeit dieser Rotation wird präzise durch einen Frequenzumrichter (Variable Speed Drive, VSD) geregelt, eine elektronische Steuerung, die die Motorleistung an spezifische Prozessanforderungen anpasst.

Das mechanische System für die Rotation ist unkompliziert, aber seine wahre Bedeutung liegt in der Prozesssteuerung. Durch die Anpassung der Rotationsgeschwindigkeit in Verbindung mit dem Neigungswinkel des Ofens erhalten Sie direkte Kontrolle über die Materialmischung, die Effizienz der Wärmeübertragung und die Verweilzeit – die drei Säulen, die die endgültige Produktqualität bestimmen.

Die Mechanik der Ofenrotation

Um zu verstehen, wie der Prozess gesteuert wird, müssen Sie zunächst die Komponenten verstehen, die dies ermöglichen. Das System ist auf Zuverlässigkeit und präzise Einstellung ausgelegt.

Das Antriebssystem: Motor und Getriebe

Ein unabhängiger Elektromotor liefert die Leistung für die Rotation. Dieser Motor treibt ein großes Zahnrad an, das an der Außenseite des Ofenrohrs befestigt ist, oder treibt in einigen Ausführungen die Rollen an, auf denen das Rohr ruht.

Dieser Direktantrieb oder rollengetriebene Ansatz gewährleistet eine konsistente und kraftvolle Übertragung des Drehmoments, das den schweren Ofen und seine Materialladung sanft drehen kann.

Das Steuerungssystem: Der Frequenzumrichter (VSD)

Das Gehirn des Rotationssystems ist der Frequenzumrichter (VSD). Dieses elektronische Gerät moduliert die Frequenz und Spannung der dem Motor zugeführten elektrischen Energie.

Durch die Einstellung des VSD kann ein Bediener die Motordrehzahl nahtlos erhöhen oder verringern und so die Umdrehungen pro Minute (RPM) des Ofens spontan ändern. Dies ermöglicht eine Feinabstimmung des Prozesses, ohne den Ofen jemals anhalten zu müssen.

Warum Rotation eine kritische Prozessvariable ist

Die Fähigkeit, die Rotationsgeschwindigkeit zu steuern, ist nicht nur eine Funktion; sie ist grundlegend für die Funktion des Ofens. Die Geschwindigkeit beeinflusst direkt das Verhalten des Materials und das Ergebnis des thermischen Prozesses.

Gleichmäßige Wärmeübertragung erreichen

Der Hauptzweck der Rotation besteht darin, das Material kontinuierlich zu mischen und zu torkeln. Diese Aktion setzt ständig neue Oberflächen der Wärmequelle aus, sei es eine direkte Flamme oder eine beheizte Wand.

Ohne Rotation würde das Material oben und an den Rändern überhitzen, während der Kern unterverarbeitet bliebe. Kontinuierliches Mischen garantiert eine gleichmäßige Erwärmung von oben nach unten, verhindert unzureichende lokale Erwärmung und gewährleistet konsistente Reaktionen.

Kontrolle der Materialverweilzeit

Die Verweilzeit – die Dauer, die ein Material in der Heizzone verbringt – ist einer der kritischsten Parameter in der thermischen Verarbeitung. Die Rotationsgeschwindigkeit ist ein primärer Hebel zur Steuerung dieser.

Eine langsamere Rotation (z.B. 3 U/min) führt dazu, dass das Material stärker an Ort und Stelle torkelt, was seine Verweilzeit verlängert und eine tiefere Wärmepenetration oder vollständigere chemische Reaktionen ermöglicht.

Eine schnellere Rotation (z.B. 7 U/min) hilft, das Material schneller durch das Ofenrohr zu fördern, was den Durchsatz erhöht, aber die Zeit für die Wärmeabsorption verkürzt.

Das Zusammenspiel mit dem Neigungswinkel

Die Rotationsgeschwindigkeit funktioniert nicht im Vakuum. Sie arbeitet im Zusammenspiel mit dem Neigungswinkel (Tilt) des Ofens.

Ein steilerer Neigungswinkel bewirkt, dass Material aufgrund der Schwerkraft schneller durch den Ofen fließt. Ein flacherer Winkel verlangsamt es. Die Kombination aus Rotationsgeschwindigkeit und Neigungswinkel gibt Ihnen eine präzise, zweifache Kontrolle über den Weg des Materials und seine gesamte Wärmeeinwirkung.

Die Kompromisse verstehen

Die Optimierung der Rotation erfordert ein Abwägen konkurrierender Faktoren. Das Einstellen der Geschwindigkeit auf Maximum oder Minimum ist selten der richtige Ansatz.

Geschwindigkeit vs. Verweilzeit

Der wichtigste Kompromiss besteht zwischen Durchsatz und Verarbeitungsqualität. Eine hohe U/min kann die Menge des Materials erhöhen, das Sie pro Stunde verarbeiten können, aber wenn die Verweilzeit zu kurz wird, kann das Material den Ofen verlassen, ohne vollständig behandelt worden zu sein.

Gleichmäßigkeit vs. Materialintegrität

Während das Torkeln für eine gleichmäßige Erwärmung unerlässlich ist, kann eine übermäßige Rotationsgeschwindigkeit für empfindliche oder abrasive Materialien schädlich sein. Sie kann zu unerwünschtem Abbau, Bruch oder Staubentwicklung führen, was die Endproduktqualität und den Ertrag beeinträchtigt.

Energieverbrauch und mechanischer Verschleiß

Der Betrieb des Antriebsmotors bei höheren Geschwindigkeiten und unter höheren Lasten verbraucht mehr Energie. Darüber hinaus erhöht höhere Betriebsgeschwindigkeit die Rate des mechanischen Verschleißes an Zahnkranz, Ritzel, Rollen und Lagern, was zu häufigeren Wartungszyklen führt.

Optimierung der Rotation für Ihren Prozess

Die ideale Rotationsgeschwindigkeit ist keine einzelne Zahl; sie ist eine Funktion Ihres Materials, Ihrer Ausrüstung und Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Werden Sie wahrscheinlich mit einer höheren U/min arbeiten, sorgfältig abgestimmt mit dem Neigungswinkel, um sicherzustellen, dass das Material immer noch die minimal erforderliche Verweilzeit für die Verarbeitung erreicht.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer vollständigen chemischen Reaktion liegt: Ist eine längere Verweilzeit von größter Bedeutung, was eine langsamere Rotationsgeschwindigkeit und oft eine flachere Ofenneigung erfordert, um die Verweilzeit des Materials in der Heizzone zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Ist eine sanfte, langsame Rotation notwendig, um mechanische Belastung und Bruch zu minimieren und gleichzeitig das Mischen für eine gleichmäßige Erwärmung zu gewährleisten.

Das Rotationssystem als dynamischen Prozesshebel zu betrachten, anstatt als festen Mechanismus, ist der Schlüssel, um das volle Potenzial Ihres Drehrohrofens auszuschöpfen.

Zusammenfassungstabelle:

| Komponente | Funktion | Kontrollauswirkung |

|---|---|---|

| Motor & Getriebe | Antrieb der Rotation über Zahnkranz oder Rollen | Liefert Drehmoment für gleichmäßige Bewegung |

| Frequenzumrichter (VSD) | Elektronische Einstellung der Motorgeschwindigkeit | Ermöglicht Feinabstimmung der U/min zur Prozessoptimierung |

| Neigungswinkel | Neigt das Ofenrohr, um den Materialfluss zu beeinflussen | Arbeitet mit der Geschwindigkeit zusammen, um Verweilzeit und Durchsatz zu steuern |

| Rotationsgeschwindigkeit (U/min) | Bestimmt die Torkelfrequenz und Mischrate des Materials | Beeinflusst die Gleichmäßigkeit der Wärmeübertragung, die Vollständigkeit der Reaktion und die Materialintegrität |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochleistungsöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Produktqualität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Sie maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse