In optischen Anwendungen ist die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ein grundlegendes Verfahren zur Abscheidung dünner, hoch entwickelter Schichten auf Oberflächen wie Linsen, Spiegeln und Halbleitern. Diese Schichten werden mit spezifischen Dicken und Zusammensetzungen entworfen, um die Reflexion, Transmission oder Absorption von Licht präzise zu steuern und so die Leistung und Haltbarkeit der optischen Komponente zu verbessern.

Der wahre Wert von PECVD in der Optik liegt nicht nur in seiner Fähigkeit, eine Beschichtung abzuscheiden, sondern auch in seinem Niedertemperaturbetrieb und der präzisen Kontrolle der Plasmaparameter. Dies ermöglicht die sorgfältige Abstimmung des Brechungsindexes eines Films, was die grundlegende Eigenschaft ist, die zur Erzeugung komplexer optischer Effekte erforderlich ist.

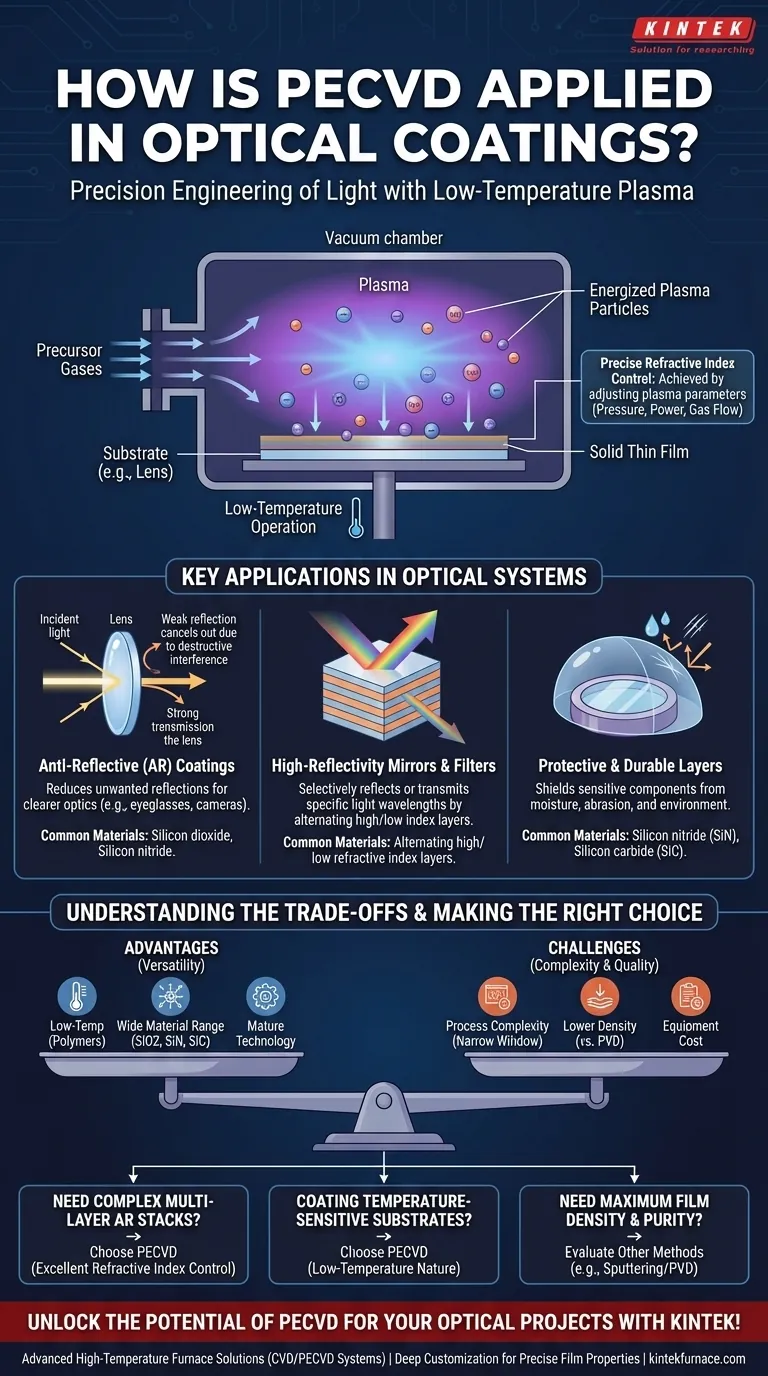

Das Grundprinzip: Lichttechnik mit Plasma

PECVD manipuliert Gase auf molekularer Ebene, um einen festen Film mit spezifischen optischen Eigenschaften aufzubauen. Die Verwendung von Plasma macht dieses Verfahren einzigartig geeignet für eine Vielzahl optischer Komponenten.

Vom Gas zum Festfilm

Bei einem PECVD-Prozess werden Vorläufergase in eine Vakuumkammer eingeleitet. Anschließend wird ein elektrisches Feld angelegt, um das Gas in ein Plasma zu zünden, einen Materiezustand, der reaktive Ionen und Radikale enthält. Diese energetisierten Partikel reagieren und kondensieren auf der Substratoberfläche und bilden Schicht für Schicht einen dünnen, festen Film.

Der Niedertemperaturvorteil

Im Gegensatz zur traditionellen chemischen Gasphasenabscheidung (CVD), die sehr hohe Hitze erfordert, nutzt PECVD die Energie des Plasmas – nicht hohe Temperaturen – um die chemischen Reaktionen anzutreiben. Dies macht es ideal für die Beschichtung temperaturempfindlicher Substrate wie Polymere oder bereits gefertigter elektronischer Bauteile, ohne diese zu beschädigen.

Anpassung des Brechungsindexes

Das Hauptziel bei der optischen Beschichtung ist die Kontrolle des Brechungsindexes. Durch präzises Anpassen der Plasmaparameter – wie Druck, Gasflussraten und Leistung – können Ingenieure die chemische Zusammensetzung und Dichte des abzuscheidenden Films ändern. Dies stimmt seinen Brechungsindex direkt ab und ermöglicht das Design komplexer optischer Strukturen.

Schlüsselanwendungen in optischen Systemen

Die präzise Steuerung von PECVD ermöglicht die Erstellung einer Vielzahl funktionaler Beschichtungen, die in der modernen Optik und Photonik unerlässlich sind.

Antireflexionsbeschichtungen (AR-Beschichtungen)

Als vielleicht häufigste Anwendung reduzieren AR-Beschichtungen unerwünschte Reflexionen von Oberflächen wie Brillengläsern und Kameraoptiken. Dies wird durch das Abscheiden einer oder mehrerer Schichten mit sorgfältig gewählten Brechungsindizes und Dicken erreicht, die dazu führen, dass reflektierte Lichtwellen destruktiv interferieren.

Hochreflektierende Spiegel und Filter

Durch das Wechseln von Schichten mit hohem und niedrigem Brechungsindex kann PECVD hochreflektierende Spiegel für spezifische Wellenlängen des Lichts erzeugen. Dasselbe Prinzip wird verwendet, um optische Filter herzustellen, die bestimmte Farben selektiv durchlassen, während sie andere reflektieren. Diese finden Anwendung in Geräten von Sonnenbrillen bis hin zu fortschrittlichen Photometern.

Schützende und strapazierfähige Schichten

PECVD wird zur Abscheidung harter, transparenter Filme wie Siliziumnitrid (SiN) und Siliziumkarbid (SiC) verwendet. Diese Beschichtungen dienen als Passivierungs- oder Schutzschichten, die empfindliche optische Komponenten vor Feuchtigkeit, Abrieb und Umweltschäden schützen und deren Lebensdauer erheblich verlängern.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es eine Wahl mit spezifischen Kompromissen, die im Vergleich zu anderen Abscheidungstechniken berücksichtigt werden müssen.

Filmqualität vs. andere Methoden

PECVD-Filme können aufgrund der niedrigeren Prozesstemperatur und Plasmachemie manchmal eine geringere Dichte oder einen höheren Wasserstoffgehalt aufweisen als Filme, die mit Methoden bei höheren Temperaturen oder physikalischer Gasphasenabscheidung (PVD) abgeschieden werden. Für Anwendungen, die die absolut höchste Filmreinheit oder -dichte erfordern, sind andere Methoden möglicherweise besser geeignet.

Der Vorteil der Vielseitigkeit

Die große Bandbreite der abscheidbaren Materialien – einschließlich Siliziumdioxid, Siliziumnitrid und amorphem Silizium – macht PECVD unglaublich vielseitig. Ihre Anwendung erstreckt sich weit über die Optik hinaus auf Halbleiter, Solarzellen und LEDs, was bedeutet, dass die Technologie ausgereift und gut verstanden ist.

Prozesskomplexität

Das Erreichen eines spezifischen Brechungsindexes und einer gleichmäßigen Filmschicht erfordert eine akribische Kontrolle zahlreicher Variablen. Das Prozessfenster kann eng sein und anspruchsvolle Geräte sowie Prozesskenntnisse erfordern, um Konsistenz und Wiederholbarkeit zu gewährleisten, insbesondere in der Großserienfertigung.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl von PECVD hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und ihrer beabsichtigten Funktion ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung mehrschichtiger Antireflexionsbeschichtungen liegt: PECVD bietet die hervorragende Kontrolle des Brechungsindexes, die zum Aufbau komplexer optischer Stapel erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Polymere liegt: Die Niedertemperatur-Eigenschaft von PECVD macht es zu einer der besten und manchmal einzigen praktikablen Optionen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte und Reinheit für extreme Leistungen liegt: Sie sollten prüfen, ob Sputtern oder andere PVD-Methoden Ihren spezifischen Anforderungen besser gerecht werden könnten, trotz ihrer eigenen Kompromisse.

Letztendlich ist PECVD ein vielseitiges und unverzichtbares Werkzeug, um die Wechselwirkung zwischen Licht und Materie zu steuern.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Gängige Materialien |

|---|---|---|

| Antireflexionsbeschichtungen | Reduziert Reflexionen durch destruktive Interferenz | Siliziumdioxid, Siliziumnitrid |

| Hochreflektierende Spiegel/Filter | Selektive Reflexion/Transmission spezifischer Wellenlängen | Wechselnde Schichten mit hohem/niedrigem Brechungsindex |

| Schutzschichten | Schützt vor Feuchtigkeit, Abrieb und Beschädigung | Siliziumnitrid (SiN), Siliziumkarbid (SiC) |

Entdecken Sie das Potenzial von PECVD für Ihre optischen Projekte mit KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Egal, ob Sie Antireflexionsbeschichtungen, langlebige Spiegel oder Schutzschichten für temperaturempfindliche Substrate entwickeln, unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Kontrolle der Filmeigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Leistung und Effizienz Ihrer optischen Beschichtungen verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement