Im Dentallabor wird Lithiumdisilikat hauptsächlich mithilfe einer speziellen Heißpress-Technik verarbeitet. Bei dieser Methode wird ein vorgefertigter Barren des Glaskeramikmaterials in einem Ofen geschmolzen und das geschmolzene Material dann in eine Form gepresst, die mithilfe einer traditionellen Wachsausschmelztechnik erstellt wurde. Dies stellt sicher, dass die endgültige Restauration die gewünschte Form genau wiedergibt und gleichzeitig ihre charakteristische Festigkeit und ästhetischen Eigenschaften entwickelt.

Der Heißpressprozess ist nicht nur eine Methode zur Formgebung von Lithiumdisilikat; es handelt sich um eine kontrollierte Wärmebehandlung, die darauf ausgelegt ist, die präzise Kristallstruktur des Materials zu erhalten, die die Quelle seiner einzigartigen Kombination aus Festigkeit und optischer Transluzenz ist.

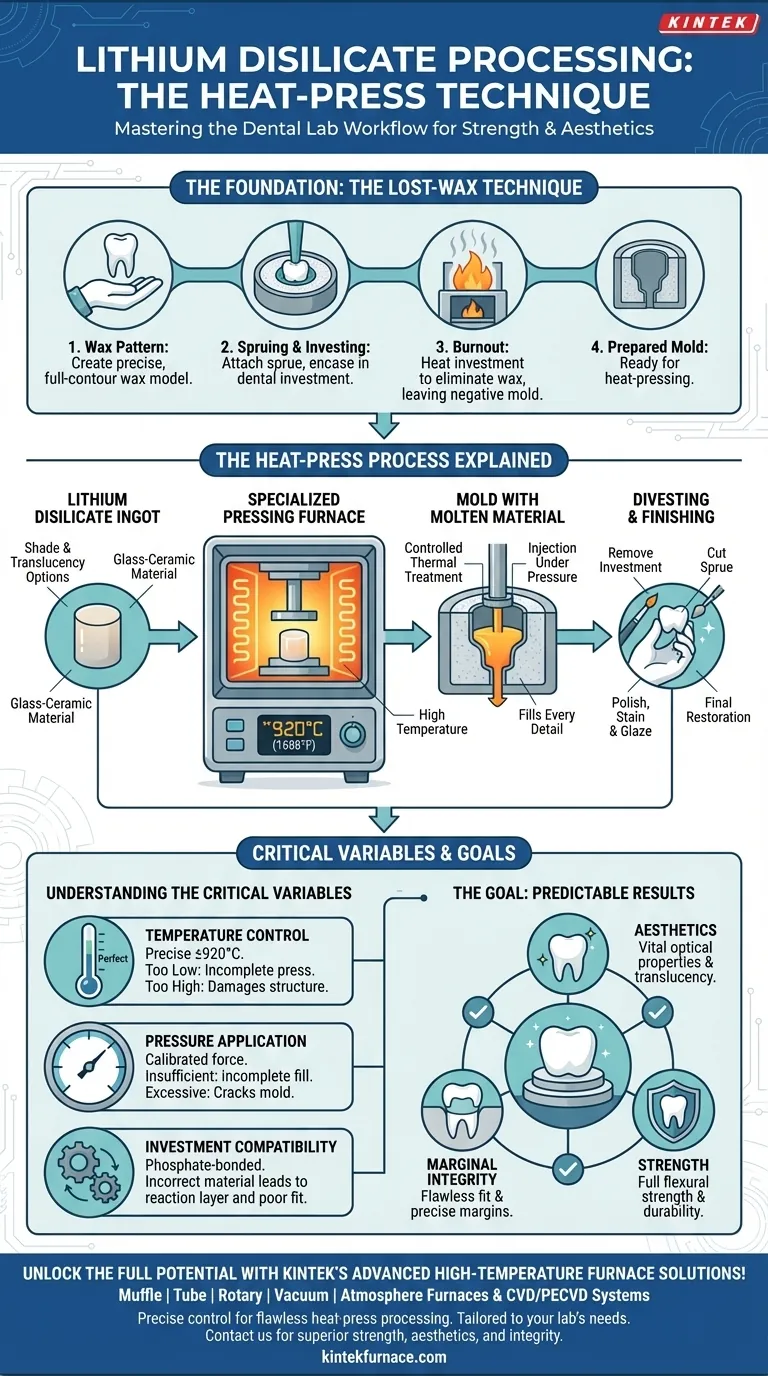

Die Grundlage: Die Wachsausschmelztechnik

Der gesamte Pressprozess basiert auf der Wachsausschmelztechnik (auch bekannt als verlorene Form), einer Methode, die seit Jahrhunderten in Bereichen von der Schmuckherstellung bis zum Metallguss vertraut ist. Sie ermöglicht die Herstellung einer hochdetaillierten Eins-zu-eins-Negativform der endgültigen Restauration.

Schritt 1: Das Wachsmodelle

Ein Techniker erstellt zunächst ein präzises, voll-konturiertes Modell der endgültigen Krone, Veneer oder Inlays mithilfe eines speziellen Dentalwachses. Dieses „Wachs-up“ ist eine physische Darstellung des gewünschten Ergebnisses und muss in seiner Anatomie, seinen Rändern und Kontaktpunkten perfekt sein.

Schritt 2: Anbinden (Spruing) und Einbetten (Investing)

Ein Wachskanal, genannt Gusskanal (Sprue), wird an dem Wachsmodell befestigt. Die gesamte Anordnung wird dann in einen Metallring platziert und mit einem gipsähnlichen Material, dem Dental-Einbettmaterial, umschlossen. Sobald das Einbettmaterial ausgehärtet ist, wird der Ring in einen Ofen gegeben, um das Wachs auszubrennen, wodurch ein Hohlraum – eine perfekte Negativform – der Restauration und des Gusskanals zurückbleibt.

Der Heißpressprozess erklärt

Sobald die Negativform vorbereitet ist, kann die spezifische Verarbeitung des Lithiumdisilikats beginnen. Hier sind spezialisierte Geräte und präzise Kontrolle für den Erfolg unerlässlich.

Der Lithiumdisilikat-Barren

Das Rohmaterial ist ein kleiner, vorkristallisierter Zylinder aus Lithiumdisilikat-Glaskeramik, der als Barren bezeichnet wird. Diese Barren werden in einer Vielzahl von Farben und Transluzenzgraden (z. B. hohe Transluzenz, niedrige Transluzenz) hergestellt, um unterschiedlichen klinischen Anforderungen gerecht zu werden.

Der Pressofen

Die Einbettform und der ausgewählte Lithiumdisilikat-Barren werden in einen speziellen Pressofen gegeben. Dieses Gerät erhitzt beide Komponenten auf eine bestimmte, hohe Temperatur – typischerweise um 920 °C (1688 °F). Bei dieser Temperatur erweicht der Barren zu einer viskosen, pressbaren Konsistenz.

Einspritzen unter Druck

Sobald das Material die richtige Viskosität erreicht hat, übt ein Keramik- oder Aluminiumoxid-Stempel (Plunger) im Ofen Druck aus. Dies presst die geschmolzene Glaskeramik aus dem Barren, durch den Gusskanal und in jedes feine Detail der Negativform.

Entformen und Fertigstellung

Nach einem kontrollierten Abkühlzyklus wird der Einbettring aus dem Ofen genommen. Der Techniker bricht vorsichtig das Einbettmaterial ab – ein Vorgang, der als Entformen (Divesting) bezeichnet wird – um die gepresste Keramikrestauration freizulegen. Der Gusskanal wird abgeschnitten, und die Restauration wird fertiggestellt und poliert. Oft durchläuft sie einen abschließenden Farbgebungs- und Glasurzyklus in einem separaten Porzellanofen, um Oberflächencharakterisierung und einen lebensechten Glanz hinzuzufügen.

Verständnis der kritischen Variablen

Der Erfolg einer gepressten Lithiumdisilikat-Restauration ist nicht selbstverständlich. Er hängt vollständig von der sorgfältigen Kontrolle der Schlüsselvariablen ab, wobei leichte Abweichungen das Endergebnis beeinträchtigen können.

Warum Temperaturkontrolle von größter Bedeutung ist

Der Hinweis auf „genaue Temperaturkontrolle“ ist entscheidend. Ist die Ofentemperatur zu niedrig, fließt der Barren nicht richtig, was zu einem unvollständigen Pressen und offenen Rändern führt. Ist die Temperatur zu hoch, kann dies die Kristallmikrostruktur des Materials beschädigen, seine Festigkeit beeinträchtigen und seine optischen Eigenschaften sowie den Farbton negativ beeinflussen.

Die Bedeutung des Drucks

Der vom Stempel ausgeübte Druck muss korrekt kalibriert werden. Unzureichender Druck führt zu einer unvollständigen Füllung der Form, ähnlich wie bei zu niedriger Temperatur. Übermäßiger Druck kann Spannungen in die Keramik einführen oder sogar die Einbettform reißen, was zu einer ungenauen und verzerrten Restauration führt.

Kompatibilität des Einbettmaterials

Das Einbettmaterial muss chemisch mit Lithiumdisilikat kompatibel und phosphorgebunden sein, um den hohen Press temperaturen standzuhalten, ohne sich zu zersetzen. Ein falsches Einbettmaterial kann mit der Keramikoberfläche reagieren und eine Reaktionsschicht bilden, die schwer zu entfernen ist und die Passgenauigkeit der Restauration beeinträchtigt.

Das Ziel: Vorhersehbare Ästhetik und Festigkeit

Die Einhaltung eines strengen Verarbeitungsprotokolls ist die Art und Weise, wie ein Labor das inhärente Potenzial von Lithiumdisilikat in eine klinisch erfolgreiche Restauration umsetzt.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik liegt: Die Auswahl der richtigen Barren-Transluzenz und die Sicherstellung einer präzisen Temperaturkontrolle sind unerlässlich, um die vitalen optischen Eigenschaften des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Randintegrität liegt: Ein makelloses Wachsmodell und ein vollständig kontrollierter Pressvorgang sind nicht verhandelbar, um sicherzustellen, dass die geschmolzene Keramik die gesamte Form für eine perfekte Passung ausfüllt.

- Wenn Ihr Hauptaugenmerk auf klinischer Festigkeit liegt: Die korrekte Verarbeitung gemäß den Herstellerangaben ist der einzige Weg, um sicherzustellen, dass das Material seine volle Biegefestigkeit für eine langfristige Haltbarkeit entwickelt.

Die Beherrschung dieses techniksensiblen Prozesses ist grundlegend, um das volle klinische Potenzial dieses außergewöhnlichen zahnmedizinischen Materials auszuschöpfen.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Details | Kritische Variablen |

|---|---|---|

| Wachsausschmelztechnik | Erstellung des Wachsmodells, des Gusskanals und der Einbettform für präzise Formgebung | Genauigkeit des Wachsmodells und Kompatibilität des Einbettmaterials |

| Heißpressprozess | Schmelzen des Barrens bei ca. 920 °C, Einspritzen unter Druck in die Form | Temperaturkontrolle, Druckkalibrierung, Materialfluss |

| Fertigstellung | Entformen, Abschneiden des Gusskanals, Polieren und Glasieren für endgültige Ästhetik | Sorgfältige Handhabung, um Beschädigungen zu vermeiden und Oberflächenqualität zu gewährleisten |

Schöpfen Sie das volle Potenzial von Lithiumdisilikat in Ihrem Dentallabor mit den fortschrittliche Hochtemperatur-Ofenlösungen von KINTEK aus! Unsere Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme sind für präzise Temperaturkontrolle und zuverlässige Leistung ausgelegt und gewährleisten eine fehlerfreie Heißpressverarbeitung. Mit tiefgreifenden Anpassungsmöglichkeiten schneiden wir unsere Ausrüstung auf Ihre einzigartigen experimentellen und Produktionsanforderungen zu und helfen Ihnen, überlegene Festigkeit, Ästhetik und Randintegrität bei jeder Restauration zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern