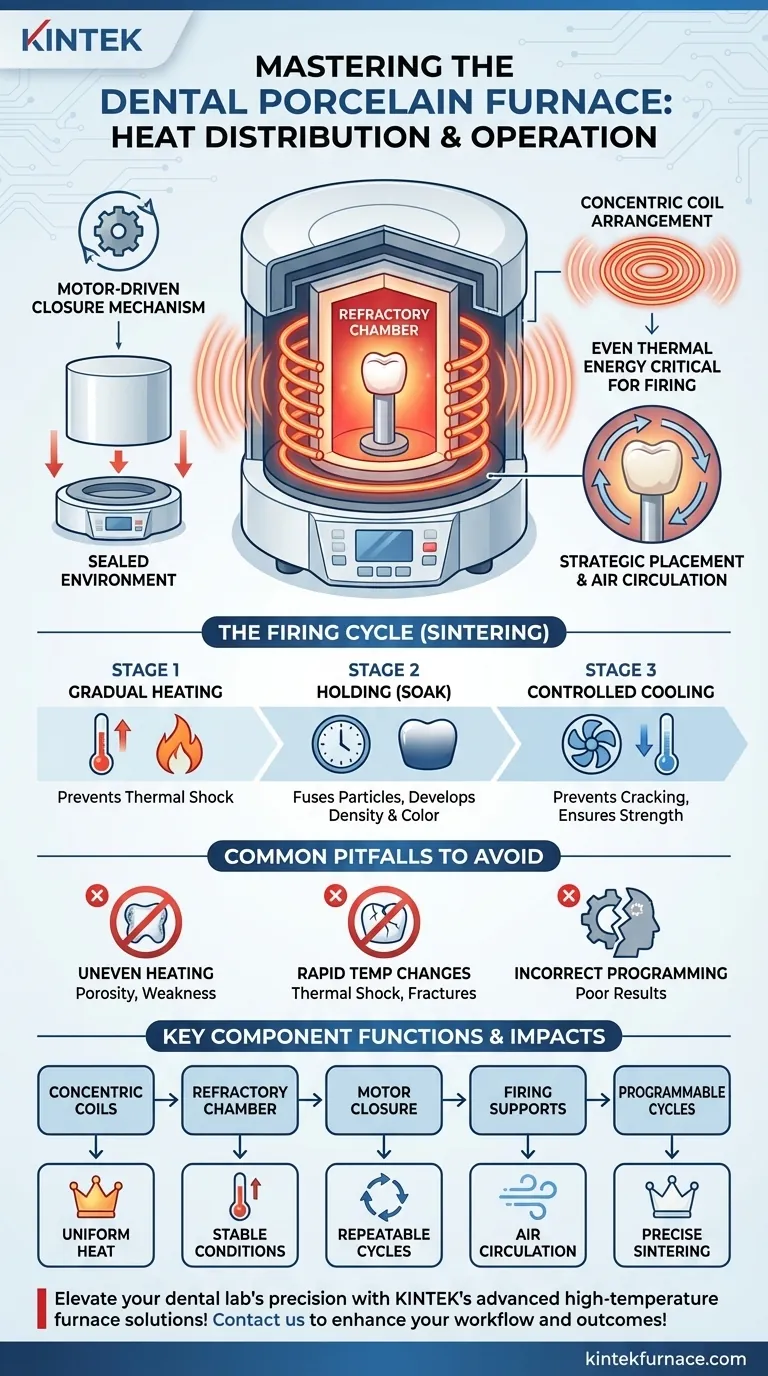

Im Kern arbeitet ein Porzellanofen mit einem einfachen, aber präzisen System: Ein motorbetriebener Mechanismus versiegelt eine feuerfeste Kammer, in der Heizelemente, die konzentrisch um die zahntechnische Restauration angeordnet sind, die Wärme gleichmäßig verteilen. Dieses Design stellt sicher, dass jede Oberfläche der Keramik gleichmäßige thermische Energie erhält, was für den Brennprozess entscheidend ist.

Die grundlegende Herausforderung beim Brennen von Dentalporzellan besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern eine absolut gleichmäßige Hitze in einer hochkontrollierten Umgebung zu gewährleisten. Das gesamte Design eines modernen Ofens, von seinem mechanischen Verschluss bis zur Platzierung der Spulen, ist darauf ausgelegt, dieses eine Ziel zu meistern.

Die Brennkammer: Eine kontrollierte Umgebung

Der gesamte Prozess beginnt und endet mit der Fähigkeit des Ofens, eine versiegelte, stabile und vorhersagbare Heizumgebung zu schaffen. Dies wird durch seine primären mechanischen und materiellen Komponenten erreicht.

Der Schließmechanismus

Ein motorbetriebener Mechanismus ist für das Schließen der Kammer verantwortlich. Dies geschieht auf eine von zwei Arten: Entweder wird die Brennplattform, die die Restauration hält, in das obere Gehäuse angehoben, oder das obere Gehäuse, das die Heizelemente enthält, wird auf die Basis abgesenkt.

Das Ziel beider Methoden ist identisch: die Schaffung einer versiegelten Umgebung, die verhindert, dass Wärme entweicht und äußere Verunreinigungen eindringen, wodurch ein vorhersagbarer und wiederholbarer Brennzyklus gewährleistet wird.

Die Rolle der feuerfesten Kammer

Die Brennkammer selbst ist eine feuerfeste Einheit. Das bedeutet, sie besteht aus Materialien, die speziell dafür entwickelt wurden, extrem hohe Temperaturen auszuhalten und einzuschließen, ohne sich zu verformen oder zu zersetzen.

Diese Materialintegrität ist entscheidend für die Aufrechterhaltung einer stabilen Temperatur während der langen Brenn- und Abkühlzyklen.

Erreichen einer gleichmäßigen Wärmeverteilung

Die Qualität der fertigen Restauration hängt direkt davon ab, wie gleichmäßig die Wärme zugeführt wird. Jeder Hot Spot oder Cold Spot kann die Festigkeit und Ästhetik des Materials beeinträchtigen.

Konzentrische Spulenanordnung

Die Heizelemente sind nicht beliebig platziert; sie sind konzentrisch um die Restauration angeordnet. Stellen Sie sich Wellen vor, die sich vom Zentrum eines Teichs ausbreiten – so strahlt die Wärme von den Spulen nach innen.

Diese kreisförmige, geschichtete Anordnung stellt sicher, dass die thermische Energie gleichzeitig aus allen Richtungen auf die Restauration trifft und so die gleichmäßigste Wärmeverteilung ermöglicht.

Strategische Platzierung der Restaurationen

Restaurationen werden niemals direkt auf den Kammerboden gelegt. Stattdessen werden sie auf Stützen wie Keramik-Pins, Gitter oder Brennpads platziert.

Dieses kleine Detail ist entscheidend, da es das Stück anhebt und es ermöglicht, dass die heiße Luft vollständig darum herum, auch von unten, zirkulieren kann. Dies eliminiert das Risiko eines kalten Flecks an der Unterseite der Restauration und stellt eine gleichmäßige Erwärmung von oben nach unten sicher.

Den Brennzyklus verstehen (Sintern)

Die Funktion des Ofens wird durch den Brennzyklus definiert, eine sorgfältig programmierte Abfolge von Erhitzungs- und Abkühlstufen, die Porzellanpulver in ein dichtes, festes Material verwandelt. Dieser Prozess wird technisch als Sintern bezeichnet.

Allmähliches Erwärmen und Halten

Der Zyklus beginnt mit einer langsamen Temperaturerhöhung. Dieses langsame Aufheizen verhindert einen Temperaturschock und ermöglicht es dem gesamten Volumen der Keramik, sich mit der gleichen Geschwindigkeit zu erwärmen.

Sobald die Zieltperatur erreicht ist, wird sie für einen bestimmten Zeitraum gehalten. Diese „Halte“- oder „Soak“-Zeit ermöglicht die gewünschten chemischen und physikalischen Veränderungen, die die Keramikpartikel verschmelzen lassen, um eine optimale Dichte und Farbstabilität zu erreichen.

Kontrolliertes Abkühlen

Ebenso wichtig wie das Aufheizen ist das Abkühlen. Der Ofen steuert die Rate der Temperaturabnahme, um zu verhindern, dass die neue Keramikstruktur reißt oder innere Spannungen entwickelt, was ihre endgültige Festigkeit und Langlebigkeit sichert.

Programmierbare Zyklen für Präzision

Moderne Öfen verfügen über programmierbare Brennzyklen mit voreingestellten Profilen. Techniker können das exakte Programm auswählen, das für ein bestimmtes Material entwickelt wurde, sei es für einen ersten Aufbau, eine Endglasur oder die Kristallisation einer Glaskeramik.

Häufige Fallstricke, die vermieden werden sollten

Selbst mit einem perfekten Ofen können Benutzerfehler oder ein Missverständnis der Prinzipien zu fehlgeschlagenen Restaurationen führen.

Das Risiko einer ungleichmäßigen Erwärmung

Wenn eine Restauration zu nah an einem Heizelement platziert oder falsch gestützt wird, erwärmt sie sich ungleichmäßig. Dies kann zu Porosität, schlechter Farbanpassung und inneren Spannungen führen, die die fertige Krone oder Verblendschale schwach und bruchanfällig machen.

Die Gefahr schneller Temperaturänderungen

Das überstürzte Heizen oder Abkühlen ist ein häufiger Fehler, der thermischen Schock verursacht. Dies ist die Hauptursache für Risse und Brüche in Keramikrestaurationen.

Die Bedeutung der korrekten Programmierung

Die Verwendung eines Brennzyklus, der nicht den Spezifikationen des Keramikherstellers entspricht, führt garantiert zu einem schlechten Ergebnis. Jedes Material hat eine einzigartige Zusammensetzung, die ein spezifisches Hitze- und Zeitprofil benötigt, um sich korrekt zu entwickeln.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie der Ofen funktioniert, können Sie die Variablen kontrollieren, die für Ihr gewünschtes Ergebnis am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Farbstabilität liegt: Achten Sie genau auf die Haltezeit bei Spitzentemperatur, da sich hier die optischen Eigenschaften des Materials vollständig entwickeln.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Langlebigkeit liegt: Stellen Sie sicher, dass die Aufheiz- und Abkühlraten allmählich sind, um innere Spannungen und Porosität zu eliminieren, die die Hauptverursacher klinischer Fehlschläge sind.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Wiederholbarkeit liegt: Verlassen Sie sich auf die voreingestellten Programme des Ofens und stellen Sie sicher, dass Sie das richtige Programm für die spezifische verwendete Keramik auswählen.

Indem Sie diese Prinzipien beherrschen, gehen Sie von der bloßen Bedienung einer Maschine dazu über, eine erfolgreiche zahntechnische Restauration wirklich zu konstruieren.

Zusammenfassungstabelle:

| Komponente/Prozess | Schlüsselfunktion | Auswirkung auf das Brennen |

|---|---|---|

| Konzentrische Spulen | Verteilen die Wärme gleichmäßig um die Restauration | Verhindert Hot/Cold Spots für gleichmäßige Materialeigenschaften |

| Feuerfeste Kammer | Hält hohen Temperaturen stand und versiegelt die Umgebung | Gewährleistet stabile, vorhersagbare Brennbedingungen |

| Motorbetriebener Verschluss | Versiegelt die Kammer durch Anheben der Plattform oder Absenken des Gehäuses | Gewährleistet wiederholbare Zyklen und verhindert Kontamination |

| Brennstützen (z. B. Pins, Gitter) | Heben die Restauration für die Luftzirkulation an | Eliminiert kalte Stellen und fördert eine gleichmäßige Erwärmung |

| Programmierbare Zyklen | Steuern die Erhitzungs-, Halte- und Abkühlphasen | Ermöglicht präzises Sintern für Dichte, Farbe und Festigkeit |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung versorgen wir diverse Labore mit zuverlässigen Werkzeugen wie Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir eine gleichmäßige Wärmeverteilung und kontrolliertes Brennen für makellose zahntechnische Restaurationen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler