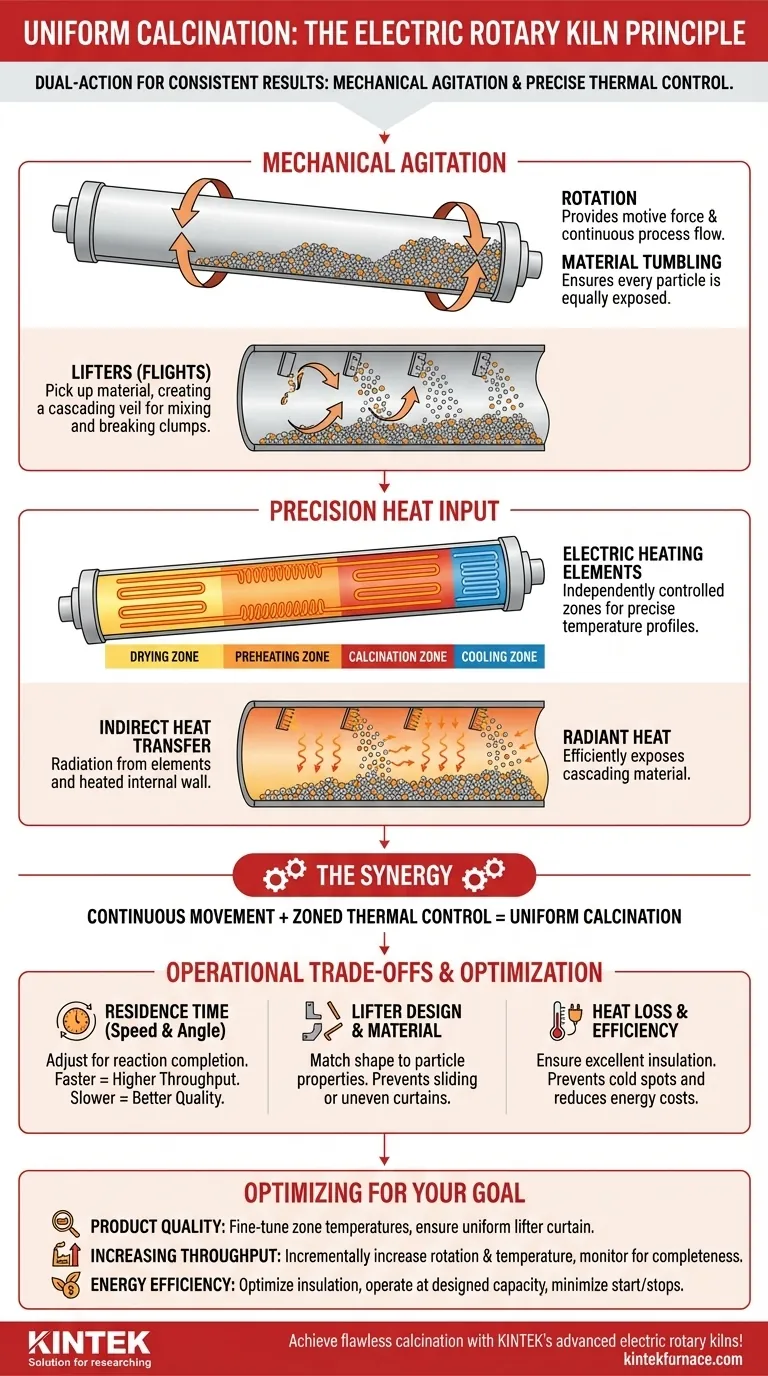

Im Kern erreicht ein elektrischer Drehrohrofen eine gleichmäßige Kalzinierung durch ein zweifaches Prinzip: kontinuierliches mechanisches Rühren des Materials kombiniert mit präziser, zonengesteuerter Temperaturkontrolle. Die Rotation des Ofens und interne Mitnehmer werfen das Material ständig um, um sicherzustellen, dass jedes Partikel gleichermaßen der konstanten, strahlenden Wärme ausgesetzt ist, die von seinen elektrischen Heizelementen geliefert wird.

Der Schlüssel zur Gleichmäßigkeit ist nicht nur das Erhitzen, sondern die gleichzeitige und kontinuierliche Bewegung. Der Ofen erzwingt physikalisch Homogenität, indem er das Material durch eine präzise gesteuerte thermische Umgebung wirft und so die in statischen Öfen üblichen heißen und kalten Stellen eliminiert.

Die Kernmechanismen für gleichmäßiges Erhitzen

Um zu verstehen, wie Gleichmäßigkeit erreicht wird, müssen wir die Synergie zwischen dem mechanischen Design des Ofens und seiner Methode der Wärmeerzeugung betrachten. Diese beiden Aspekte wirken zusammen, um ein konsistentes Ergebnis zu liefern.

Mechanisches Rühren: Die Rolle der Rotation

Die Ofenschale, ein langes zylindrisches Rohr, ist leicht schräg montiert und dreht sich langsam um ihre Achse. Diese Rotation erfüllt zwei entscheidende Aufgaben.

Erstens liefert sie die Antriebskraft, die dazu führt, dass das am oberen Ende eingeführte Material allmählich zum Auslassende wandert. Dies schafft einen kontinuierlichen, vorhersehbaren Prozessablauf.

Kontinuierliches Umwälzen: Die Funktion der Mitnehmer

An der Innenwand der Ofenschale sind Platten angebracht, die als Mitnehmer oder Schaufeln bezeichnet werden. Während sich der Ofen dreht, nehmen diese Mitnehmer Material vom Boden des Bettes auf.

Sobald das Material auf eine bestimmte Höhe gehoben ist, fällt es kaskadenartig oder "verschleiert" durch den heißen, leeren Raum im oberen Teil des Ofens nach unten. Diese Aktion ist der primäre Mechanismus zum Mischen, Aufbrechen von Klumpen und zum Aussetzen aller Partikeloberflächen der Wärmequelle.

Präzise Wärmezufuhr: Der Vorteil der Elektroheizung

Hier unterscheidet sich ein elektrischer Drehrohrofen. Im Gegensatz zu brennstoffbetriebenen Öfen, die auf einen heißen Gasstrom angewiesen sind, verwenden elektrische Öfen Widerstandsheizelemente.

Diese Elemente sind oft in mehreren unabhängig gesteuerten Zonen entlang der Länge des Ofens angeordnet. Dies ermöglicht ein extrem präzises Temperaturprofil, wodurch verschiedene Prozessschritte wie Trocknen, Vorheizen und die endgültige Kalzinierung bei ihren optimalen Temperaturen ablaufen können, während das Material hindurchwandert.

Indirekte Wärmeübertragung

Wärme wird dem Material hauptsächlich durch Strahlung zugeführt. Die elektrischen Elemente erwärmen die Innenwand des Ofens, die wiederum Energie auf das Materialbett abstrahlt.

Während das Material über die Mitnehmer durch den offenen Raum fällt, ist es auch direkt der Strahlungswärme der Elemente und der heißen feuerfesten Wand ausgesetzt. Diese Kombination aus konduktiver und strahlender Wärmeübertragung ist äußerst effizient und gleichmäßig.

Verständnis der betrieblichen Kompromisse

Das Erreichen einer theoretischen Gleichmäßigkeit erfordert eine sorgfältige Betriebssteuerung. Die Konstruktionsprinzipien sind solide, aber die Leistung hängt von der Kalibrierung des Systems auf das spezifische zu verarbeitende Material ab.

Materialfluss und Verweilzeit

Die Rotationsgeschwindigkeit und der Neigungswinkel des Ofens steuern direkt die Verweilzeit – wie lange das Material im Ofen verbleibt.

Eine schnellere Rotation oder ein steilerer Winkel verkürzt die Verweilzeit, erhöht den Durchsatz, kann aber möglicherweise nicht ausreichend Zeit für die chemischen Reaktionen der Kalzinierung bieten. Ein langsamerer Prozess gewährleistet eine vollständige Reaktion, senkt jedoch die Leistung und kann das Material überhitzen.

Mitnehmerdesign und Materialeigenschaften

Das Mitnehmerdesign ist nicht universell. Form, Anzahl und Anordnung der Mitnehmer müssen den Materialeigenschaften, wie Partikelgröße, Dichte und Schüttwinkel, angepasst werden.

Ein falsches Mitnehmerdesign kann zu einer schlechten Umwälzung führen. Ein Teil des Materials kann am Ofenboden entlanggleiten, ohne angehoben zu werden, während ein anderer Teil zu weit herumgetragen werden kann, wodurch ein ungleichmäßiger Vorhang und eine ineffiziente Erwärmung entstehen.

Wärmeverlust und Energieeffizienz

Obwohl präzise, ist elektrische Wärme energieintensiv. Die Gleichmäßigkeit der Temperatur im Ofen hängt von einer hervorragenden Isolierung der Außenhülle ab.

Ein erheblicher Wärmeverlust erhöht nicht nur die Betriebskosten, sondern kann auch kalte Stellen in der Nähe der Ofenschale verursachen und so die Gleichmäßigkeit, die das System schaffen soll, beeinträchtigen.

Optimierung Ihres Ofens für gleichmäßige Kalzinierung

Um diese Prinzipien effektiv anzuwenden, müssen Sie die Betriebsparameter des Ofens an Ihr primäres Verarbeitungsziel anpassen. Berücksichtigen Sie die folgenden Anpassungen basierend auf Ihrem Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität liegt: Priorisieren Sie die Feinabstimmung der Temperatur in jeder Heizzone und stellen Sie sicher, dass Ihr Mitnehmerdesign einen kontinuierlichen, gut verteilten Materialvorhang erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Experimentieren Sie mit einer schrittweisen Erhöhung der Rotationsgeschwindigkeit, während Sie die Temperaturprofile anheben, um die kürzere Verweilzeit auszugleichen, und überwachen Sie das Produkt sorgfältig auf unvollständige Kalzinierung.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Energieeffizienz liegt: Stellen Sie sicher, dass die Isolierung optimal ist und betreiben Sie den Ofen mit seiner Auslegungskapazität, um den Wärmeverlust pro Produkteinheit zu minimieren und häufige An- und Abschaltungen zu vermeiden.

Durch das Verständnis dieser miteinander verbundenen Prinzipien von Bewegung und Wärme können Sie den Kalzinierungsprozess meistern und konsistente, hochwertige Ergebnisse erzielen.

Zusammenfassungstabelle:

| Mechanismus | Rolle bei der gleichmäßigen Kalzinierung |

|---|---|

| Rotation | Wälzt Material kontinuierlich für gleichmäßige Exposition |

| Mitnehmer | Kaskadieren Material, um einen gleichmäßigen Vorhang zum Erhitzen zu erzeugen |

| Elektrische Heizzonen | Bieten präzise, zonengesteuerte Temperaturkontrolle |

| Indirekte Wärmeübertragung | Verwendet Strahlung für effizientes, gleichmäßiges Erhitzen |

| Betriebsparameter | Anpassbar für materialspezifische Optimierung |

Erzielen Sie makellose Kalzinierung mit den fortschrittlichen elektrischen Drehrohröfen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für gleichmäßige Ergebnisse und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien