Im Kern bietet die Kippfähigkeit eines Ofens eine dynamische Kontrolle darüber, wie sich Material durch die Heizzone bewegt. Durch die Anpassung des Ofenwinkels können Bediener den Materialfluss, die Verweilzeit und die Entladegeschwindigkeit präzise steuern, was die Flexibilität und Effizienz des thermischen Prozesses direkt verbessert.

Die Fähigkeit, einen Ofen zu kippen, verwandelt ihn von einer statischen Heizkammer in ein dynamisches Verarbeitungswerkzeug. Diese Fähigkeit dient nicht nur dem Be- oder Entladen; sie ist eine kritische Variable zur Optimierung des gesamten Behandlungszyklus für verschiedene Materialien und Produktionsziele.

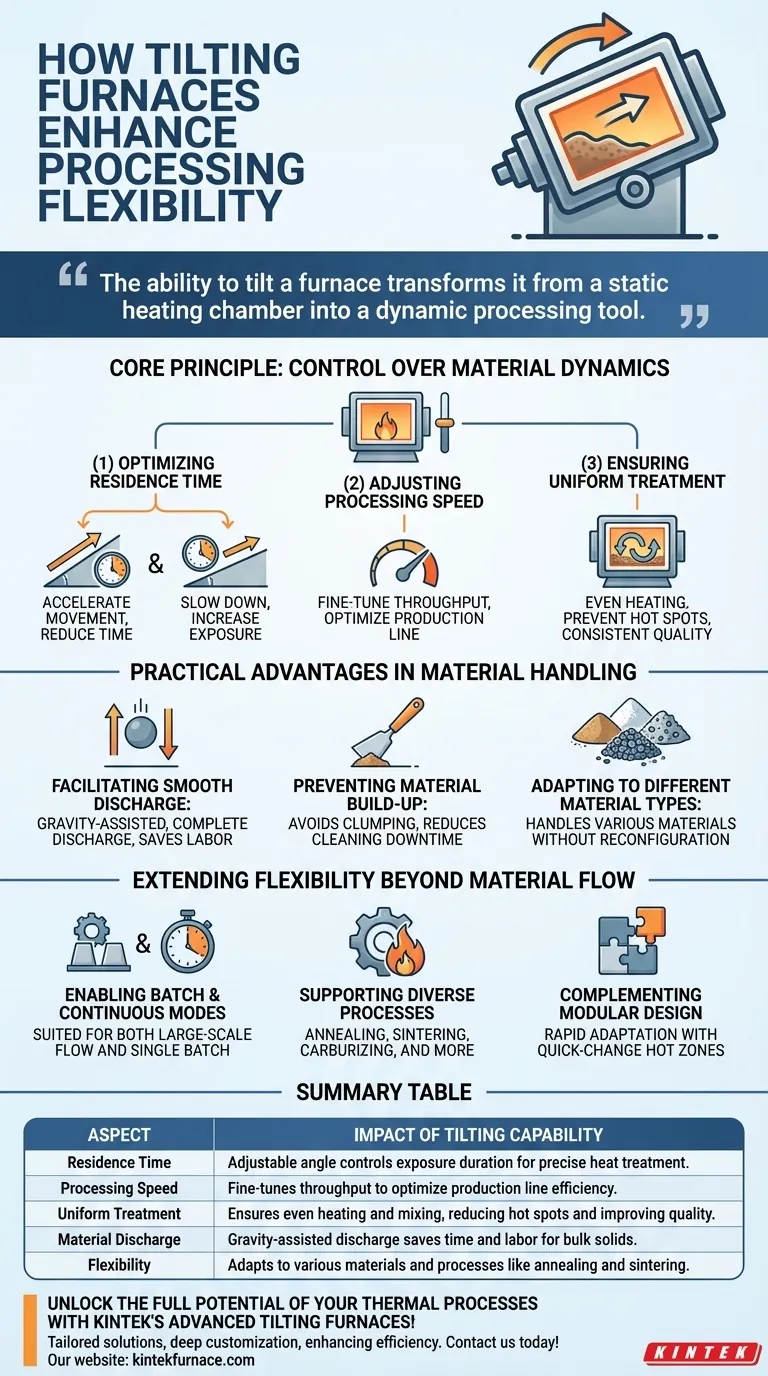

Das Kernprinzip: Kontrolle über die Materialdynamik

Ein Kippofen gibt dem Bediener direkten Einfluss auf die Physik des zu verarbeitenden Materials. Diese Kontrolle ist die Grundlage seiner erhöhten Flexibilität.

Optimierung der Verweilzeit

Der Kippwinkel bestimmt direkt, wie lange sich das Material innerhalb der effektiven Heizzone des Ofens aufhält. Ein steilerer Winkel beschleunigt die Bewegung und verkürzt die Verweilzeit, während ein flacherer Winkel sie verlangsamt und die Expositionszeit verlängert.

Anpassung der Verarbeitungsgeschwindigkeit

Bei kontinuierlichen oder semi-kontinuierlichen Operationen dient der Kippwinkel als Drossel für den Durchsatz. Bediener können die Verarbeitungsgeschwindigkeit fein abstimmen, um sie an die vorgelagerte und nachgelagerte Kapazität anzupassen und so die gesamte Produktionslinie zu optimieren.

Sicherstellung einer gleichmäßigen Behandlung

In Drehrohröfen ergänzt das Kippen die Rotation, indem es eine Taumel- und Mischbewegung fördert. Dies stellt sicher, dass das gesamte Schüttgut gleichmäßig der Wärmequelle ausgesetzt wird, wodurch Hotspots vermieden und eine gleichbleibende Qualität gewährleistet werden.

Praktische Vorteile im Materialhandling

Diese dynamische Kontrolle führt zu erheblichen, spürbaren Vorteilen im täglichen Betrieb, insbesondere beim Umgang mit Schüttgütern.

Erleichterung einer reibungslosen Entladung

Das Kippen bietet eine einfache, schwerkraftgesteuerte Methode zur vollständigen und effizienten Entladung. Dies ist weitaus effektiver als das manuelle Harken oder komplexe interne Mechanismen, was Zeit und Arbeitsaufwand spart.

Vermeidung von Materialansammlungen

Bei Materialien, die zum Verklumpen oder Anhaften neigen, hilft die Möglichkeit, die Neigung und Rotation anzupassen, unerwünschte Ansammlungen an den Ofenwänden zu verhindern. Dies reduziert die für die Reinigung erforderliche Ausfallzeit und verbessert die allgemeine Betriebseffizienz.

Anpassung an verschiedene Materialtypen

Verschiedene Materialien haben unterschiedliche Fließeigenschaften. Die Kippfunktion ermöglicht es, den Ofen einfach an eine breite Palette von Materialien, von feinen Pulvern bis hin zu größeren Aggregaten, anzupassen, ohne mechanische Neukonfiguration.

Die Kompromisse verstehen

Obwohl die Kippfähigkeit sehr vorteilhaft ist, führt sie Faktoren ein, die sorgfältiger Überlegung bedürfen.

Erhöhte mechanische Komplexität

Ein Kippmechanismus fügt bewegliche Teile, Hydraulik und Steuerungssysteme hinzu. Dies erhöht naturgemäß die mechanische Komplexität des Ofens, was im Vergleich zu einer statischen Einheit zu höheren Anschaffungskosten und anspruchsvolleren Wartungsplänen führen kann.

Anforderungen an die Prozesskontrolle

Die Flexibilität eines variablen Kippwinkels ist auch eine Prozessvariable, die gesteuert werden muss. Inkonsistente Verwendung der Kippfunktion kann zu Variabilität von Charge zu Charge in der Produktqualität führen. Wiederholbare Ergebnisse erfordern gut definierte Verfahren und geschultes Personal.

Erweiterung der Flexibilität über den Materialfluss hinaus

Die durch das Kippen gebotene Kontrolle ist ein wichtiger Wegbereiter für andere flexible Funktionen und macht den Ofen zu einem hochgradig anpassungsfähigen Asset.

Ermöglichung von Batch- und kontinuierlichen Modi

Die Kombination aus Rotation und Kippen macht den Ofen einzigartig geeignet für Batch- und kontinuierliche Operationen. Eine Charge kann geladen, verarbeitet und entladen werden, oder ein kontinuierlicher Fluss kann für die großtechnische Produktion eingerichtet werden.

Unterstützung vielfältiger Prozesse

Eine präzise Kontrolle der Verweilzeit und der Wärmeeinwirkung ist entscheidend für eine Reihe thermischer Prozesse. Dies macht den Kippofen geeignet für alles, vom Glühen und Sintern bis hin zu komplexeren Reaktionen wie dem Aufkohlen.

Ergänzung des modularen Designs

Bei Öfen mit modularem Design arbeitet die Kippfunktion mit Merkmalen wie schnell wechselbaren Heizzonen zusammen. Dies ermöglicht es, einen einzigen Ofenkörper schnell an die Verarbeitung von sehr unterschiedlichen Materialien anzupassen, von Standardmetallen bis hin zu modernen Keramiken oder Superlegierungen.

Die richtige Wahl für Ihr Ziel treffen

Um diese Fähigkeit effektiv zu nutzen, stimmen Sie ihren Einsatz auf Ihr primäres Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Verwenden Sie einen steileren Kippwinkel, um einen schnellen, kontinuierlichen Fluss und eine schnelle Entladung zu ermöglichen und die Zykluszeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision liegt: Verwenden Sie subtile Änderungen des Kippwinkels, um die Verweilzeit für Materialien, die sehr empfindlich auf thermische Exposition reagieren, akribisch zu steuern.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Vielseitigkeit liegt: Nutzen Sie den gesamten Kippbereich, um zwischen Batch- und kontinuierlichen Modi zu wechseln und den Ofen an Materialien mit unterschiedlichen Handhabungseigenschaften anzupassen.

Letztendlich ermöglicht die Beherrschung der Kippfunktion, die Leistung des Ofens präzise an das Material und das gewünschte Ergebnis anzupassen.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen der Kippfähigkeit |

|---|---|

| Verweilzeit | Einstellbarer Winkel steuert die Expositionsdauer für präzise Wärmebehandlung. |

| Verarbeitungsgeschwindigkeit | Feinabstimmung des Durchsatzes zur Optimierung der Effizienz der Produktionslinie. |

| Gleichmäßige Behandlung | Sorgt für gleichmäßige Erwärmung und Mischung, reduziert Hotspots und verbessert die Qualität. |

| Materialentladung | Schwerkraftunterstützte Entladung spart Zeit und Arbeit bei Schüttgütern. |

| Flexibilität | Passt sich an verschiedene Materialien und Prozesse wie Glühen und Sintern an. |

Entfesseln Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Kippöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E-Kompetenz und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Flexibilität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Abläufe transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung