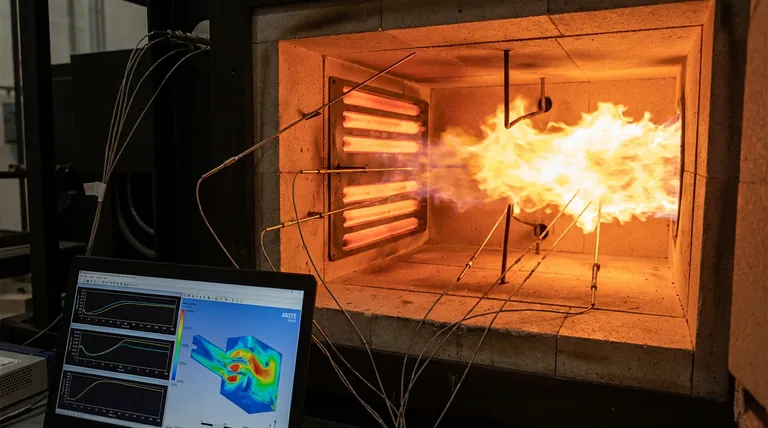

Die strategische Platzierung von Thermoelementen liefert die empirische Grundlage, die erforderlich ist, um die Lücke zwischen theoretischen Simulationen und der physikalischen Realität zu schließen. Durch die Positionierung von Sensoren in bestimmten Reaktionszonen generieren Forscher Echtzeit-Temperaturprofile, die als direkter Maßstab für CFD-Simulationen (Computational Fluid Dynamics) dienen. Dies ermöglicht die präzise Überprüfung vorhergesagter Temperaturfelder und stellt sicher, dass Modelle kritische Phänomene wie Hochtemperaturspitzen – die 2100 K überschreiten können – und lokalisierte Wärmeableitung genau erfassen.

Kernbotschaft: Die strategische Platzierung von Thermoelementen ermöglicht die Validierung von Verbrennungsmodellen, indem zonen-spezifische Daten geliefert werden, die zwischen chemischer Wärmeabgabe, Phasenänderungen und Umgebungs-Wärmeverlusten unterscheiden. Dieser granulare Ansatz wandelt rohe Temperaturdaten in ein robustes Werkzeug zur Verbesserung der CFD-Genauigkeit und der Wärmeausgleichsberechnungen um.

Abbildung der thermischen Landschaft des Reaktors

Überprüfung von Hochtemperatur-Spitzenverteilungen

Die Platzierung von Thermoelementen in primären Oxidations- und Reduktionszonen ermöglicht die Erfassung maximaler Gastemperaturen. Diese Messwerte dienen als kritische "Wahrheit" für CFD-Modelle und bestätigen, ob die Simulation den Ort und die Intensität von Hochtemperaturspitzen korrekt vorhersagt.

Bewertung der Wärmeableitung an den Grenzen

Sensoren, die in der Nähe der Kammerwände platziert sind, sind unerlässlich für die Messung der an die Umgebung abgegebenen Energie. Diese Daten stellen sicher, dass das Verbrennungsmodell die Effizienz nicht überschätzt, indem es die reale Wärmeableitung und die Wärmeleitfähigkeit der Reaktormaterialien nicht berücksichtigt.

Erfassung von Echtzeit-Temperaturprofilen

Die kontinuierliche Datenerfassung während eines Brennvorgangs liefert eine zeitliche Karte des Verbrennungsvorgangs. Dies ermöglicht es den Forschern, die Geschwindigkeit der Flammenfront und die Rate des Temperaturanstiegs mit den vorhergesagten kinetischen Raten des Modells zu vergleichen.

Erstellung eines umfassenden Wärmeausgleichsmodells

Unterscheidung zwischen Energiequellen

Eine differenzierte Sensoranordnung ermöglicht es den Forschern, den thermischen Einfluss der Zündquelle von der durch die Verbrennung selbst freigesetzten Wärme zu isolieren. Dies verhindert, dass das Modell fälschlicherweise elektrische Zündenergie der chemischen Energiedichte des Kraftstoffs zuschreibt.

Berücksichtigung der Energie von Phasenänderungen

Bei der Metallverbrennung, wie z. B. Magnesium, wird während der Phasenänderungen (Schmelzen und Verdampfen) erhebliche Energie verbraucht. Strategisch platzierte Sonden helfen, diesen Energie-"Senke" zu quantifizieren und stellen sicher, dass das Modell latente Wärme und nicht nur sensible Wärmeänderungen berücksichtigt.

Isolierung von Schwankungen in der Gasphase

Sonden in der Nähe des Zündwiderstandsdrahtes liefern eine Basislinie für die maximale Gastemperatur. Diese Daten sind entscheidend für die Validierung von Modellen, die die komplexe Wechselwirkung zwischen Festphasenerwärmung und Gasphasenoxidation simulieren.

Verständnis der Kompromisse und Einschränkungen

Sensorinterferenz und Strömungsstörung

Während mehr Sensoren mehr Daten liefern, kann jede physische Sonde potenziell das Strömungsfeld stören oder als Wärmesenke wirken. Diese Interferenz kann kleine Fehler in die Temperaturprofile einführen, die die Sensoren validieren sollen.

Beschränkungen der räumlichen Auflösung

Thermoelemente liefern diskrete Punktmessungen und kein kontinuierliches Sichtfeld. Ein Modell kann einen Spitzenwert zwischen zwei Sensoren vorhersagen, der nie erfasst wird, was zu einem "falsch negativen" Ergebnis während des Validierungsprozesses führt, wenn die Platzierung nicht mathematisch optimiert ist.

Strahlungs- und Reaktionszeitfehler

Bei Temperaturen nahe 2100 K können Strahlungsfehler die Genauigkeit von Thermoelementen erheblich beeinträchtigen. Hochgeschwindigkeits-Verbrennungsvorgänge können auch die thermische Trägheit des Sensors überschreiten, was bedeutet, dass das Modell schneller oder reaktiver erscheinen kann, als die aufgezeichneten Daten vermuten lassen.

Anwendung der Sensorstrategie auf Ihr Validierungsziel

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer experimentellen Daten zu maximieren, muss die Sensorplatzierung mit dem spezifischen Aspekt des Modells übereinstimmen, den Sie validieren möchten.

- Wenn Ihr Hauptaugenmerk auf der CFD-Genauigkeit liegt: Platzieren Sie Sensoren an den genauen Koordinaten vorhergesagter thermischer Spitzen, um die räumliche Präzision des Modells zu verifizieren.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Konzentrieren Sie sich auf wandmontierte Sensoren und Abgasauslässe, um eine geschlossene Wärmeausgleichsberechnung zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Zündkinetik liegt: Positionieren Sie Sonden mit schneller Reaktion in der Nähe der Zündquelle, um den Übergang von externer Erwärmung zu selbsterhaltender Verbrennung zu erfassen.

Der Wert eines Verbrennungsmodells ist nur so hoch wie die experimentellen Daten, die beweisen, dass es die physikalische Welt widerspiegelt.

Zusammenfassungstabelle:

| Validierungsmetrik | Strategie zur Platzierung von Thermoelementen | Wichtige bereitgestellte Daten |

|---|---|---|

| Räumliche CFD-Genauigkeit | Primäre Oxidations- & Reduktionszonen | Überprüfung von Hochtemperaturspitzen (>2100 K) |

| Energieeffizienz | In der Nähe von Kammerwänden & Abgasauslässen | Messung der Wärmeableitung an den Grenzen & Energieverlust |

| Zündkinetik | In der Nähe der Zündquelle | Unterscheidung zwischen elektrischer Energie & chemischer Wärmeabgabe |

| Phasenübergänge | In der Nähe des reagierenden Materials (z. B. Magnesium) | Quantifizierung von latenter Wärme vs. sensiblen Wärmeänderungen |

| Zeitliche Dynamik | Gasphasensonden mit schneller Reaktion | Geschwindigkeit der Flammenfrontausbreitung und kinetische Geschwindigkeit |

Präzise thermische Lösungen für Forschung und Industrie

Die Validierung komplexer Verbrennungsmodelle erfordert mehr als nur Daten – sie erfordert Hochleistungs-Hardware, die extremen thermischen Landschaften standhält. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperaturgeräten, darunter Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen experimentellen Bedürfnisse angepasst werden können.

Ob Sie CFD-Simulationen verfeinern oder industrielle Verbrennungsprozesse skalieren, unsere spezialisierten Laboröfen bieten die Stabilität und Kontrolle, die für präzise empirische Benchmarks erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen thermischen Systeme die Genauigkeit und Effizienz Ihrer Forschung verbessern können.

Referenzen

- Bidhan Nath, Raid Ahmed Mahmood. CFDs Modeling and Simulation of Wheat Straw Pellet Combustion in a 10 kW Fixed-Bed Downdraft Reactor. DOI: 10.3390/pr12050863

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von Hochleistungs-Keramikheizungen für die AgNP-Synthese? Steigern Sie Effizienz und Präzision

- Was sind Heizpatronen und wie werden sie eingesetzt? Meistern Sie effiziente industrielle Heizlösungen

- Welche kritischen Informationen liefert ein Hochgeschwindigkeits-Pyrometer bei der Bewertung reaktiver Filme? Optimierung thermischer Dynamiken

- Was sind die energieeffizienzsteigernden Vorteile von SiC-Heizelementen? Steigern Sie die Produktivität und senken Sie die Kosten

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit MoSi2-Heizelementen getroffen werden? Gewährleistung von Langlebigkeit und Sicherheit in Hochtemperaturanwendungen

- Welche Formen sind für MoSi2- und SiC-Heizelemente erhältlich? Vergleichen Sie Formen und Materialien für Ihren Ofen

- Was ist die maximale Temperatur für ein Quarzheizelement? Bis zu 2400°C in offener Luft

- Wie kann die Leistungsaufnahme eines Ofens aufrechterhalten werden, wenn SiC-Widerstände altern? Gewährleisten Sie eine konstante Erwärmung mit adaptiver Leistungsregelung