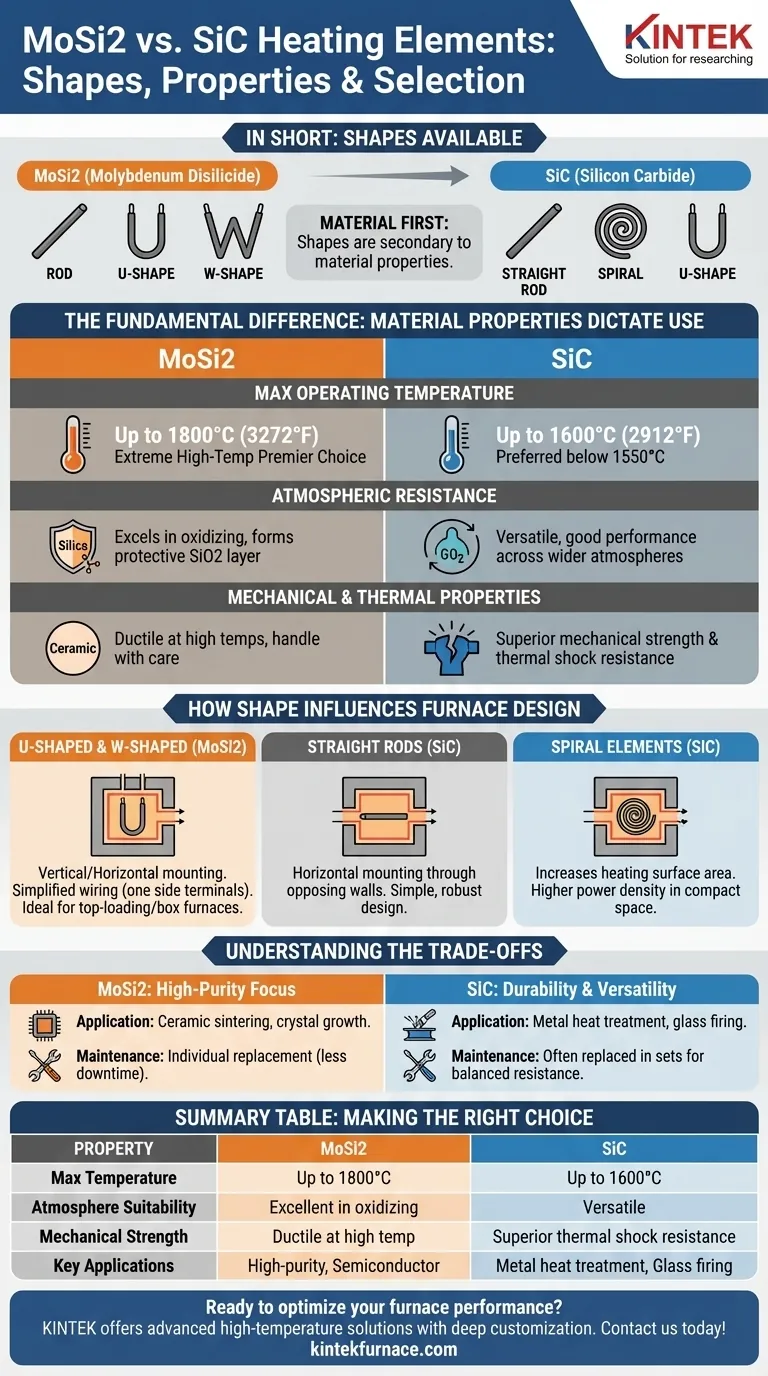

Kurz gesagt: Sowohl Molybdändisilizid (MoSi2) als auch Siliziumkarbid (SiC) Heizelemente sind in einer Reihe von Standard- und kundenspezifischen Formen erhältlich, die für spezifische Ofenkonfigurationen ausgelegt sind. MoSi2 ist üblicherweise in Stab-, U-förmiger und W-förmiger Ausführung erhältlich. SiC-Elemente werden typischerweise als gerade Stäbe, Spiralen und U-Formen hergestellt, wobei auch komplexe Sonderformen verfügbar sind.

Die Wahl der Form ist zweitrangig gegenüber der kritischeren Entscheidung, das richtige Material auszuwählen. Die grundlegenden Eigenschaften von MoSi2 und SiC – ihre maximale Temperatur, atmosphärische Verträglichkeit und mechanische Festigkeit – bestimmen, welches Material für Ihre Anwendung geeignet ist, was wiederum Ihre Auswahl an verfügbaren Formen eingrenzt.

Der grundlegende Unterschied: Materialeigenschaften bestimmen die Anwendung

Bevor die Geometrie eines Heizelements in Betracht gezogen wird, muss das Material zuerst an Ihre Prozessanforderungen angepasst werden. Die physikalischen und chemischen Eigenschaften von MoSi2 und SiC unterscheiden sich deutlich und bestimmen ihren Einsatz in Industrie- und Laboröfen.

Maximale Betriebstemperatur

Der bedeutendste Unterschied liegt im Temperaturbereich. MoSi2-Elemente sind die erste Wahl für extreme Hochtemperaturanwendungen und können zuverlässig bis zu 1800°C (3272°F) betrieben werden.

SiC-Elemente haben eine niedrigere maximale Betriebstemperatur, die typischerweise bei etwa 1600°C (2912°F) liegt. Sie werden oft für Prozesse bevorzugt, die konstant unter 1550°C ablaufen.

Atmosphärenbeständigkeit

MoSi2 zeichnet sich in oxidierenden Atmosphären aus. Bei hohen Temperaturen bildet es eine schützende, selbstreparierende Schicht aus reinem Siliziumdioxid (SiO2) auf seiner Oberfläche, die eine weitere Oxidation verhindert und seine Lebensdauer verlängert.

SiC ist vielseitiger und zeigt eine gute Leistung in einer breiteren Palette von Atmosphären, einschließlich solcher, die nicht rein oxidierend sind. Seine Robustheit macht es zu einer zuverlässigen Wahl in vielfältigeren Prozessumgebungen.

Mechanische und thermische Eigenschaften

SiC bietet eine überlegene mechanische Festigkeit und eine höhere Beständigkeit gegen thermische Schocks. Dies macht es zu einem physisch haltbareren Element, insbesondere bei schnellen Auf- und Abkühlzyklen.

MoSi2 ist bei hohen Temperaturen duktiler als SiC, aber es ist immer noch ein Keramikmaterial, das mit Sorgfalt behandelt werden muss. Seine Hauptstärke liegt in seiner außergewöhnlichen Stabilität und Beständigkeit gegen Degradation bei Spitzentemperaturen.

Wie die Form das Ofendesign beeinflusst

Sobald Sie das geeignete Material ausgewählt haben, wird die Form des Elements zu einem kritischen Faktor im Ofendesign, der die Wärmeverteilung, die elektrischen Anschlüsse und die Wartungsfreundlichkeit beeinflusst.

Gängige Formen und ihr Zweck

U-förmige und W-förmige Elemente, üblich für MoSi2, sind für die vertikale oder horizontale Montage konzipiert. Ihr Hauptvorteil ist, dass sich beide elektrischen Anschlüsse auf einer Seite befinden, was die Ofenkonstruktion und -verdrahtung vereinfacht, insbesondere bei oberen oder Kastentypen von Öfen.

Gerade Stäbe, ein Standard für SiC, sind einfach, robust und typischerweise horizontal durch gegenüberliegende Ofenwände montiert. Dies ist ein unkompliziertes Design für viele gängige Ofentypen.

Spiralen, hauptsächlich bei SiC zu finden, sind so konstruiert, dass sie die Heizfläche innerhalb eines kompakten Volumens vergrößern. Dies ermöglicht eine höhere Leistungsdichte und eine effizientere Wärmeübertragung in raumoptimierten Designs.

Anpassung und Abmessungen

Heizelemente sind keine Einheitskomponenten. Sie werden mit präzisen Abmessungen spezifiziert, um eine korrekte Passform und Leistung zu gewährleisten, einschließlich:

- Heizzone (D1/Le): Der Durchmesser und die Länge des aktiven Heißbereichs.

- Kühlzone (D2/Lu): Der Durchmesser und die Länge der Anschlussenden, die bei niedrigerer Temperatur arbeiten.

- Mittenabstand (A): Der Abstand zwischen den Schenkeln eines U-förmigen oder W-förmigen Elements.

Diese Abmessungen können angepasst werden, um die genauen Anforderungen Ihrer Ofenkammer zu erfüllen.

Die Abwägungen verstehen

Die Auswahl eines Heizelements beinhaltet das Abwägen von Leistung, Kosten und betrieblichen Einschränkungen. Die objektive Bewertung dieser Faktoren ist der Schlüssel zum langfristigen Erfolg.

Anwendung und Kosten

MoSi2 ist der Standard für Hochreinheits-, Hochtemperaturprozesse wie das Sintern von Keramiken, Kristallwachstum und die Halbleiterfertigung. Seine Kosten werden durch seine einzigartigen Temperaturfähigkeiten gerechtfertigt.

SiC ist ein Arbeitspferdmaterial, das in einer Vielzahl von Anwendungen eingesetzt wird, einschließlich der Wärmebehandlung von Metallen, dem Brennen von Glas und der Elektronikproduktion, wo seine Haltbarkeit und Vielseitigkeit einen ausgezeichneten Wert bieten.

Wartung und Lebensdauer

Ein wesentlicher betrieblicher Unterschied liegt in der Wartung. MoSi2-Elemente können in der Regel einzeln ausgetauscht werden, wenn eines ausfällt, wodurch Ausfallzeiten und Ersatzkosten minimiert werden.

Bei vielen Konstruktionen müssen SiC-Elemente möglicherweise satzweise ausgetauscht werden, um einen ausgewogenen elektrischen Widerstand im Ofen aufrechtzuerhalten. Das Verständnis, wie Elemente innerhalb ihrer spezifizierten Grenzen betrieben werden, ist entscheidend für die Verlängerung der Lebensdauer beider Typen.

Die richtige Wahl für Ihre Anwendung treffen

Um das korrekte Element auszuwählen, beginnen Sie mit Ihrer Prozesstemperatur und -atmosphäre und berücksichtigen Sie dann das physikalische Layout Ihres Ofens.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extrem hohen Temperaturen (über 1600°C) in einer oxidierenden Atmosphäre liegt: MoSi2 ist die definitive und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Vielseitigkeit und Beständigkeit gegen thermische Schocks unter 1600°C liegt: SiC bietet eine überlegene mechanische Haltbarkeit und ist für eine breitere Palette von atmosphärischen Bedingungen geeignet.

- Wenn Ihr Hauptaugenmerk auf der Vereinfachung der Ofenverdrahtung und der Möglichkeit des einzelnen Elementaustauschs liegt: U-förmige oder W-förmige MoSi2-Elemente bieten einen deutlichen Vorteil bei der Wartungsfreundlichkeit.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die inhärenten Stärken des Materials mit den genauen Anforderungen Ihres thermischen Prozesses in Einklang zu bringen.

Zusammenfassungstabelle:

| Eigenschaft | MoSi2 Heizelemente | SiC Heizelemente |

|---|---|---|

| Max. Temperatur | Bis zu 1800°C | Bis zu 1600°C |

| Gängige Formen | Stab, U-Form, W-Form | Gerader Stab, Spirale, U-Form |

| Atmosphärenverträglichkeit | Ausgezeichnet in oxidierend | Vielseitig in verschiedenen Atmosphären |

| Mechanische Festigkeit | Duktil bei hohen Temperaturen | Überlegene Beständigkeit gegen thermische Schocks |

| Schlüsselanwendungen | Hochreine Prozesse, Halbleiter | Wärmebehandlung von Metallen, Glasbrennen |

Bereit, die Leistung Ihres Ofens zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit MoSi2- oder SiC-Elementen arbeiten, wir helfen Ihnen bei der Auswahl der perfekten Form und des perfekten Materials für maximale Effizienz und Haltbarkeit. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Laborprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen