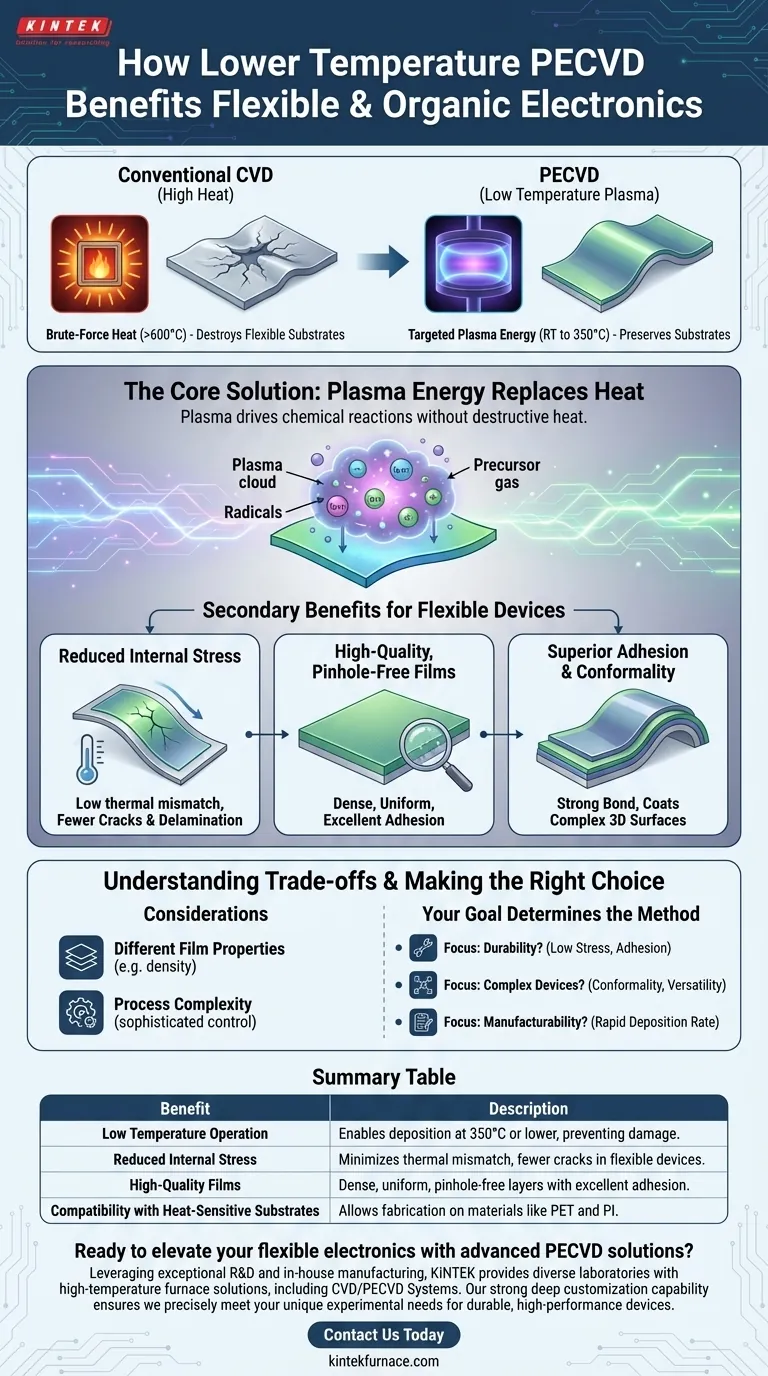

Im Wesentlichen ist die niedrigere Betriebstemperatur der Plasma-Enhanced Chemical Vapor Deposition (PECVD) der Grund, warum sie mit den wärmeempfindlichen Materialien kompatibel ist, die in flexiblen und organischen Elektronikbauteilen verwendet werden. Im Gegensatz zu konventionellen Methoden, die extreme Hitze erfordern, nutzt PECVD ein angeregtes Plasma, um chemische Reaktionen anzutreiben, was eine hochwertige Filmabscheidung bei ausreichend niedrigen Temperaturen ermöglicht, um ein Schmelzen, Verziehen oder Degradieren der darunter liegenden organischen oder Polymer-Substrate zu verhindern.

Der grundlegende Vorteil der PECVD ist, dass sie die rohe Energie hoher Hitze durch die gezielte Energie eines Plasmas ersetzt. Diese Umstellung ermöglicht die Herstellung fortschrittlicher elektronischer Geräte auf Materialien, die traditionelle Fertigungsprozesse einfach nicht überleben könnten.

Die Kernherausforderung: Thermalbudgets in der modernen Elektronik

Warum flexible und organische Substrate keine Hitze vertragen

Flexible und organische Elektronik wird oft auf polymerbasierten Substraten wie Polyethylenterephthalat (PET) oder Polyimid (PI) aufgebaut oder verwendet organische Halbleitermaterialien.

Diese Materialien haben im Vergleich zu traditionellen Siliziumwafern sehr niedrige Schmelzpunkte und Glasübergangstemperaturen. Eine Exposition gegenüber den hohen Temperaturen der konventionellen Chemical Vapor Deposition (CVD) – oft über 600°C – würde irreversible Schäden verursachen und das Gerät unbrauchbar machen.

Das Problem der Hochtemperaturabscheidung

Traditionelle CVD verlässt sich ausschließlich auf thermische Energie, um Precursor-Gase aufzuspalten und einen dünnen Film abzuscheiden. Diese hohe Hitzebedarf beschränkt ihre Anwendung grundsätzlich auf thermisch robuste Substrate wie Silizium oder Glas.

Die Anwendung dieser Methoden auf ein flexibles Polymer wäre wie der Versuch, einen Kuchen auf einem Plastikteller zu backen. Das Substrat wäre zerstört, lange bevor der Abscheidungsprozess abgeschlossen wäre.

Wie PECVD das thermische Problem löst

Plasma: Der Schlüssel zu Niedertemperaturreaktionen

PECVD umgeht die Notwendigkeit extremer Hitze, indem sie Energie in einer anderen Form zuführt: einem elektromagnetischen Feld, das ein Plasma zündet.

Dieses Plasma ist ein Materiezustand, der hochreaktive Ionen und Radikale enthält. Diese angeregten Partikel haben genug Energie, um die notwendigen chemischen Reaktionen für die Filmabscheidung anzutreiben, ohne dass die gesamte Kammer und das Substrat auf zerstörerische Temperaturen erhitzt werden müssen.

Erhaltung der Substratintegrität und Leistung

Durch den Einsatz von Plasma kann PECVD Filme bei viel niedrigeren Temperaturen abscheiden, typischerweise von Raumtemperatur bis zu 350°C.

Dieser Bereich liegt sicher unterhalb der Degradationsschwelle der meisten Polymere und organischen Materialien. Diese einzige Fähigkeit öffnet die Tür zur Schaffung ausgeklügelter elektronischer Schichten auf flexiblen, leichten und sogar transparenten Substraten.

Jenseits der Temperatur: Sekundäre Vorteile für flexible Geräte

Während die niedrige Temperatur das entscheidende Merkmal ist, bietet PECVD weitere kritische Vorteile, die sie außergewöhnlich gut für flexible Elektronik geeignet machen.

Reduzierung innerer Spannungen

Das Abscheiden eines Films bei hoher Temperatur auf einem kalten Substrat erzeugt immense innere Spannungen, da die Materialien unterschiedlich schnell abkühlen. Diese Spannung führt zu Rissbildung und Delamination, insbesondere wenn das Gerät gebogen wird.

Da PECVD bei einer niedrigeren Temperatur arbeitet, wird die thermische Fehlanpassung zwischen dem abgeschiedenen Film und dem flexiblen Substrat drastisch reduziert. Dies führt zu spannungsärmeren Filmen, die haltbarer und zuverlässiger sind.

Gewährleistung hochwertiger, porenfreier Filme

Der energetische Plasmaprozess fördert die Bildung dichter, gleichmäßiger Filme mit ausgezeichneter Haftung am Substrat.

Dies führt zu weniger Nadellöchern und Defekten, was für die elektronische Leistung entscheidend ist. Ein einziges Nadelloch in einer dielektrischen Schicht kann einen elektrischen Kurzschluss verursachen und zu einem vollständigen Geräteausfall führen.

Überlegene Haftung und Konformalität

PECVD-Filme weisen eine sehr starke Haftung auf, wodurch sichergestellt wird, dass sich die abgeschiedenen Schichten beim Biegen oder Verdrehen des Geräts nicht ablösen.

Darüber hinaus bietet der Prozess eine hervorragende „Stufenbedeckung“, was bedeutet, dass er komplexe, dreidimensionale und unebene Oberflächen gleichmäßig beschichten kann, was für den Aufbau komplizierter, mehrschichtiger Gerätearchitekturen unerlässlich ist.

Die Kompromisse verstehen

Keine Technologie ist ohne Kompromisse. Obwohl revolutionär, hat PECVD Überlegungen, die sie von traditionellen Hochtemperaturmethoden unterscheiden.

Filmeigenschaften im Vergleich zu Hochtemperaturmethoden

Mittels PECVD abgeschiedene Filme können geringfügig andere Eigenschaften aufweisen als bei hohen Temperaturen gewachsene. Sie können beispielsweise eine andere Dichte haben oder Elemente aus dem Plasma, wie Wasserstoff, einlagern.

Diese Eigenschaften sind nicht intrinsisch negativ – in einigen Fällen kann die Schaffung eines „polymerartigen“ Charakters vorteilhaft sein – aber sie müssen bei der Geräteentwicklung berücksichtigt werden. Der Film ist nicht immer ein direkter 1:1-Ersatz für sein Hochtemperatur-Pendant.

Prozesskomplexität und -kontrolle

Die Verwaltung eines Plasmas erhöht die Komplexität. Die Eigenschaften des endgültigen Films hängen stark von Parametern wie Gaszusammensetzung, Druck, Leistung und Frequenz ab.

Das Erreichen konsistenter und reproduzierbarer Ergebnisse erfordert im Vergleich zu einfacheren thermischen CVD-Methoden eine anspruchsvollere Ausrüstung und eine präzisere Prozesskontrolle.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Endziel ab. PECVD ist nicht nur eine Niedertemperaturalternative; es ist ein eigenständiger Prozess mit einer einzigartigen Kombination von Vorteilen.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit des Geräts auf einem flexiblen Substrat liegt: Die Hauptvorteile sind die geringe innere Spannung und die überlegene Filmhaftung von PECVD, die Rissbildung und Delamination während des Gebrauchs verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, mehrschichtiger organischer Geräte liegt: Die entscheidenden Vorteile sind die hervorragende Konformalität zur Abdeckung unebener Merkmale und die Vielseitigkeit, verschiedene Materialtypen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit und dem Durchsatz liegt: Die schnelle Abscheidungsrate von PECVD bietet einen erheblichen Geschwindigkeitsvorteil gegenüber vielen anderen Abscheidungstechniken, was schnellere Produktionszyklen ermöglicht.

Letztendlich ist PECVD eine grundlegende Technologie, die das Konzept hochleistungsfähiger flexibler und organischer Elektronik zu einer praktischen Realität macht.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperaturbetrieb | Ermöglicht Abscheidung bei 350°C oder niedriger, wodurch Schäden an Polymeren und organischen Materialien verhindert werden. |

| Reduzierte innere Spannung | Minimiert thermische Fehlanpassung, was zu weniger Rissen und Delamination in flexiblen Geräten führt. |

| Hochwertige Filme | Erzeugt dichte, gleichmäßige und porenfreie Schichten mit ausgezeichneter Haftung und Konformalität. |

| Kompatibilität mit wärmeempfindlichen Substraten | Ermöglicht die Herstellung auf Materialien wie PET und PI und erweitert die Gestaltungsmöglichkeiten. |

Bereit, Ihre flexible Elektronik mit fortschrittlichen PECVD-Lösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für langlebige, hochleistungsfähige Geräte präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation unterstützen können!

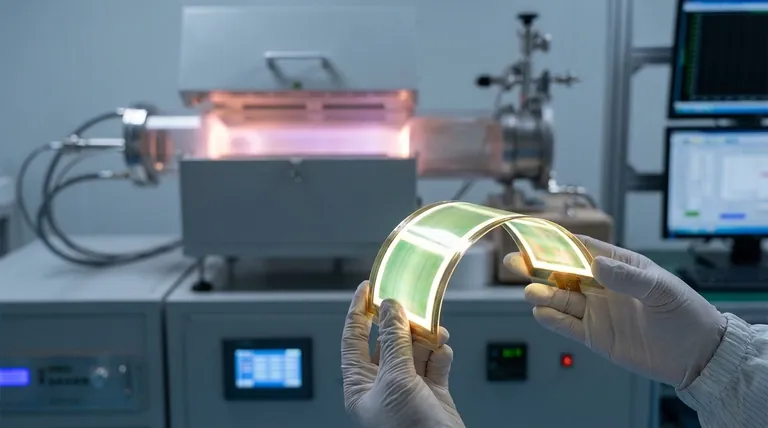

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor