Im Wesentlichen ist der Dentalkeramiksinterofen der entscheidende letzte Schritt im digitalen zahnmedizinischen Workflow. Er verwandelt einen weichen, gefrästen Keramikrohling in eine endgültige Restauration mit der außergewöhnlichen Stärke, präzisen Passform und ästhetischen Qualität, die für die moderne Patientenversorgung erforderlich ist. Ohne diesen kontrollierten Erhitzungsprozess wären die heute verwendeten fortschrittlichen Keramikmaterialien klinisch nutzlos.

Der Sinterofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument, das die physikalischen und ästhetischen Eigenschaften fortschrittlicher Keramiken wie Zirkonoxid freisetzt. Er schließt die Lücke zwischen dem digitalen Design (CAD/CAM) und einem langlebigen, biokompatiblen Endprodukt und ist somit ein Eckpfeiler der hochleistungsfähigen restaurativen Zahnmedizin.

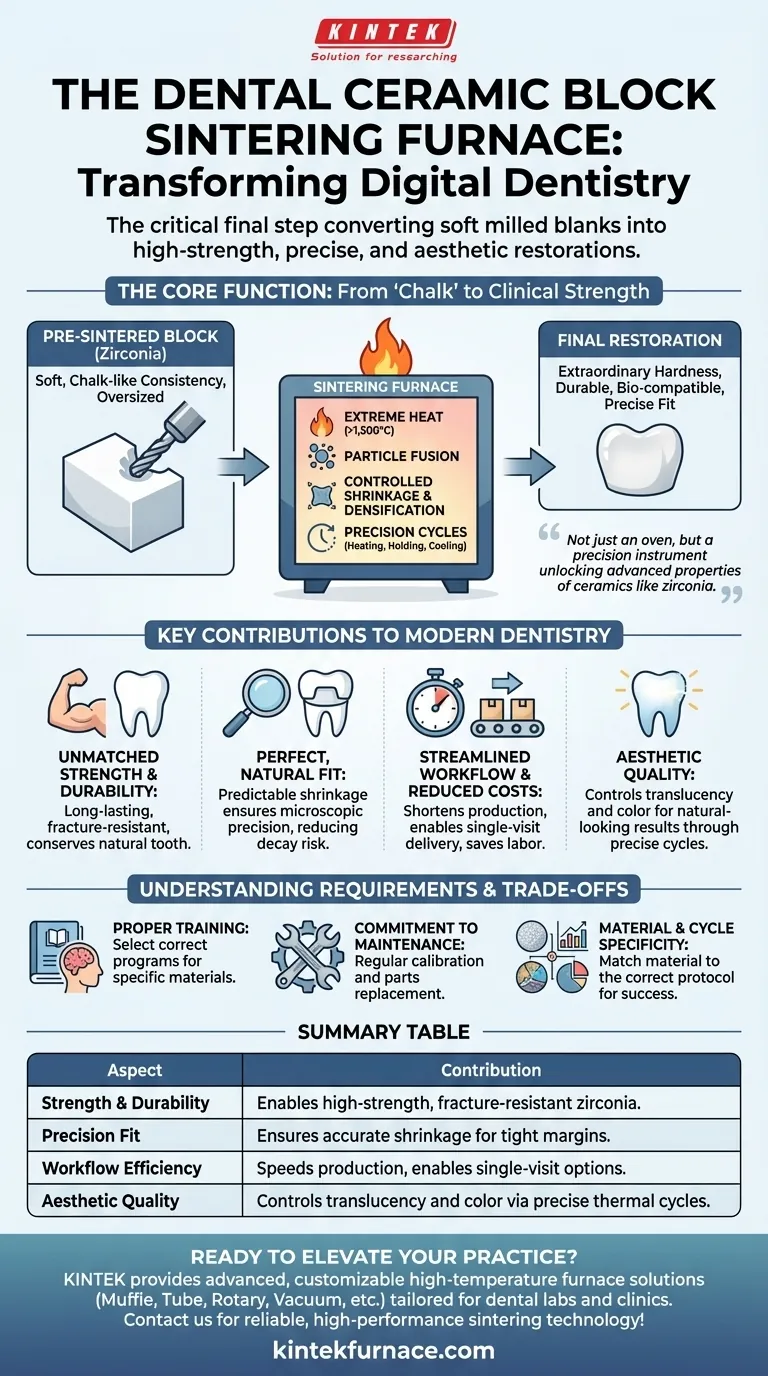

Die Kernfunktion: Von "Kreide" zur klinischen Stärke

Die Hauptaufgabe des Sinterofens besteht darin, einen hochkontrollierten thermischen Prozess durchzuführen, der die Beschaffenheit des Keramikmaterials grundlegend verändert.

Vom vorgesinterten Zustand zur Endform

Zahnärzte oder Labortechniker beginnen mit einem vorgesinterten Keramikblock, oft Zirkonoxid. In diesem Zustand ist das Material dicht, aber weich und hat die Konsistenz von Kreide.

Diese Weichheit ist beabsichtigt, da sie es einer Fräsmaschine ermöglicht, die Restauration – wie eine Krone oder Brücke – schnell und mit minimalem Verschleiß an den Fräswerkzeugen zu schnitzen. Die Aufgabe des Ofens ist es, diese zerbrechliche, übergroße Form zu transformieren.

Die Wissenschaft des Sinterns

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zur Verflüssigung zu schmelzen.

Im Ofen wird die Temperatur auf extreme Werte, oft über 1.500°C (2.732°F), erhöht. Bei dieser Hitze verschmelzen die einzelnen Keramikpartikel miteinander, wodurch die Poren zwischen ihnen eliminiert werden und die gesamte Restauration schrumpft und verdichtet wird.

Dieser Prozess verleiht der endgültigen Restauration ihre außergewöhnliche Härte und die Fähigkeit, erheblichen Krafteinwirkungen standzuhalten.

Die entscheidende Rolle präziser Zyklen

Ein moderner Sinterofen wird nicht einfach nur heiß; er folgt einem präzisen Programm aus Erhitzen, Halten und Abkühlen.

Diese sorgfältig gesteuerten Zyklen sind entscheidend, um einen Thermoschock zu verhindern, der die Restauration zum Reißen bringen könnte. Sie gewährleisten auch, dass das Material gleichmäßig schrumpft, was für die Erzielung der im Design vorgesehenen hochpräzisen Passform unerlässlich ist. Unterschiedliche Zyklen können auch die endgültige Transluzenz und Farbe der Keramik beeinflussen, was sich auf das ästhetische Ergebnis auswirkt.

Wesentliche Beiträge zur modernen Zahnmedizin

Die Integration von Sinteröfen bietet klare Vorteile in Bezug auf klinische Qualität, Workflow-Effizienz und wirtschaftliche Rentabilität.

Unübertroffene Stärke und Haltbarkeit

Gesintertes Zirkonoxid ist eines der stärksten und haltbarsten Materialien, die in der Zahnmedizin erhältlich sind. Dies ermöglicht langlebige Restaurationen, die selbst in dünnen Bereichen sehr bruchsicher sind, was dazu beiträgt, mehr von der natürlichen Zahnsubstanz des Patienten zu erhalten.

Erzielen einer perfekten, natürlichen Passform

Der Ofen ist das letzte Glied in der digitalen Kette, die mit einem intraoralen Scanner beginnt. Da die Schrumpfung vorhersehbar und kontrolliert ist, passt die endgültig gesinterte Krone mit mikroskopischer Präzision auf den Zahn des Patienten. Dieser enge Rand reduziert das Risiko von Sekundärkaries und Zahnfleischreizungen.

Optimierung des Workflows und Kostensenkung

Im Vergleich zu traditionellen Guss- oder Schichttechniken verkürzt ein digitaler Workflow mit einem Sinterofen den Produktionszyklus erheblich.

Diese Geschwindigkeit ermöglicht schnellere Durchlaufzeiten in Dentallaboren. Für Kliniken mit In-House-Systemen kann dies sogar die Lieferung einer dauerhaften, hochfesten Keramikkrone in einem einzigen Besuch ermöglichen, was die Arbeitskosten senkt und das Patientenerlebnis verbessert.

Anforderungen und Kompromisse verstehen

Obwohl leistungsstark, ist ein Sinterofen kein einfaches "Plug-and-Play"-Gerät. Das Erreichen konsistenter, qualitativ hochwertiger Ergebnisse hängt vom Verständnis seiner betrieblichen Anforderungen ab.

Die Notwendigkeit einer ordnungsgemäßen Schulung

Bediener müssen geschult werden, um das richtige Sinterprogramm für das verwendete Keramikmaterial auszuwählen. Verschiedene Arten von Zirkonoxid (z. B. hochfest für posteriore Zähne vs. hochtransluzent für anteriore Zähne) erfordern unterschiedliche Temperaturkurven und Haltezeiten.

Die Verpflichtung zur Wartung

Diese Öfen erfordern eine regelmäßige Kalibrierung, um die Temperaturgenauigkeit zu gewährleisten. Heizelemente und andere Komponenten haben eine begrenzte Lebensdauer und müssen im Rahmen eines routinemäßigen Wartungsplans ersetzt werden. Die Vernachlässigung führt zu inkonsistenten Ergebnissen, fehlgeschlagenen Restaurationen und Materialverschwendung.

Material- und Zyklusspezifität

Es gibt keinen universellen Sinterzyklus. Die Verwendung des falschen Programms kann zu einer Restauration mit schlechter Ästhetik, falscher Passform oder beeinträchtigter Festigkeit führen. Der Erfolg hängt von einem disziplinierten, wissensbasierten Ansatz ab, der das Material jedes Mal dem korrekten Ofenprotokoll zuordnet.

Die richtige Wahl für Ihr Ziel treffen

Die Integration dieser Technologie erfordert ein klares Verständnis Ihrer primären Ziele.

- Wenn Ihr Hauptaugenmerk auf klinischer Exzellenz liegt: Der Ofen ist unerlässlich für die Lieferung von Keramikrestaurationen mit höchsten Standards an Stärke, Passform und Biokompatibilität.

- Wenn Ihr Hauptaugenmerk auf Praxiseffizienz liegt: Diese Technologie ist der Motor zur Verkürzung der Durchlaufzeiten, zur Ermöglichung von Ein-Tages-Zahnmedizin und zur Erlangung einer größeren Kontrolle über Ihren Produktionsplan.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Ihr Erfolg hängt von einer Verpflichtung zu einer strengen Bedienerschulung und einem strikten Wartungsplan ab, um vorhersehbare Ergebnisse zu gewährleisten.

Letztendlich befähigt der Dentalsinterofen Fachleute, digitale Präzision mit Zuversicht in die physische Realität umzusetzen.

Zusammenfassungstabelle:

| Aspekt | Beitrag |

|---|---|

| Stärke & Haltbarkeit | Ermöglicht hochfeste Zirkonoxidrestaurationen, die bruchfest sind und die natürliche Zahnsubstanz erhalten. |

| Präzise Passform | Gewährleistet eine genaue Schrumpfung für enge Ränder, reduziert das Kariesrisiko und verbessert die Patientenergebnisse. |

| Workflow-Effizienz | Beschleunigt die Produktion, ermöglicht Ein-Tages-Kronen und schnellere Labor-Durchlaufzeiten zur Kosteneinsparung. |

| Ästhetische Qualität | Kontrolliert Transluzenz und Farbe durch präzise thermische Zyklen für natürlich aussehende Ergebnisse. |

Bereit, Ihre Zahnarztpraxis mit präzisen Sinterlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die In-House-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert für Dentallabore und Kliniken anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihren einzigartigen experimentellen und Produktionsanforderungen gerecht zu werden. Ob Sie klinische Exzellenz, verbesserte Effizienz oder langfristige Zuverlässigkeit anstreben, unsere Öfen liefern unübertroffene Stärke, Passgenauigkeit und Workflow-Vorteile. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit zuverlässiger, leistungsstarker Sintertechnologie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen