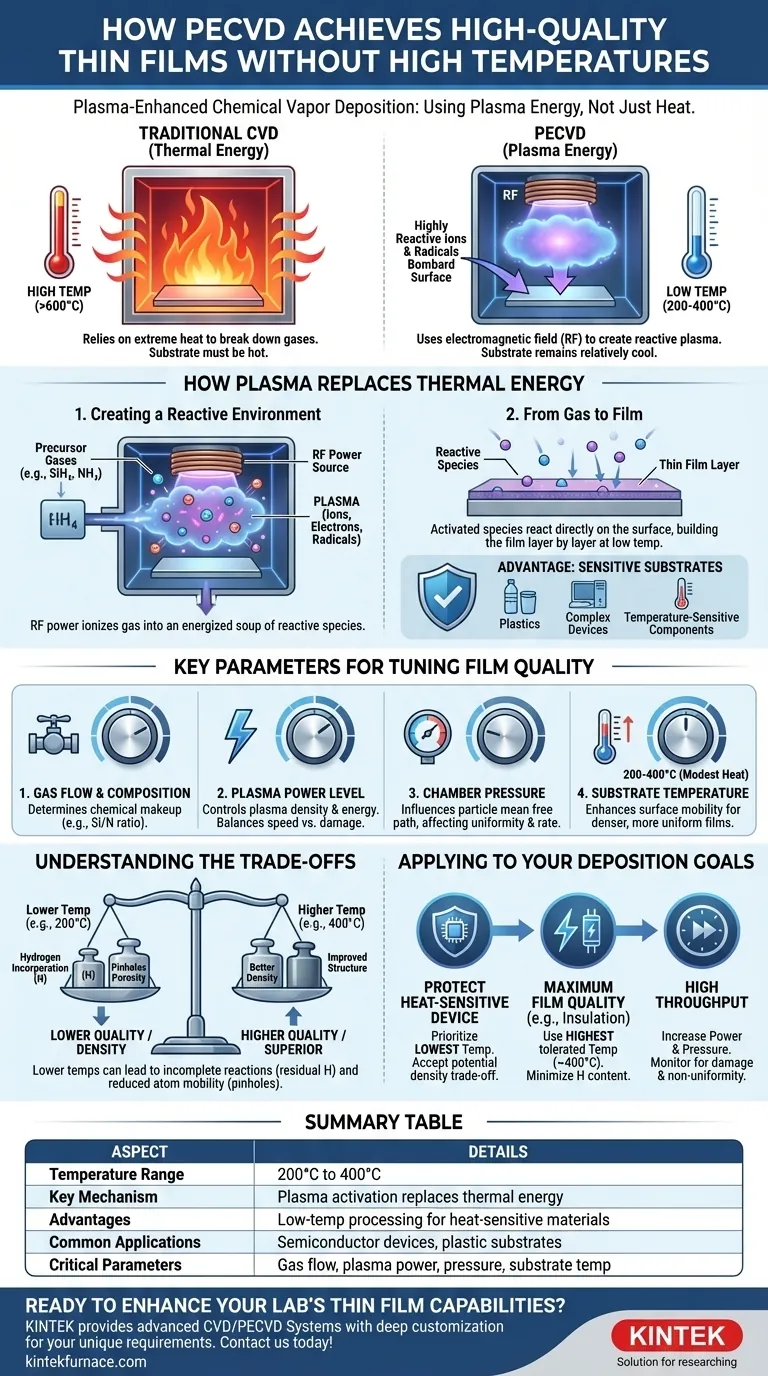

Im Kern erreicht die Plasma-Enhanced Chemical Vapor Deposition (PECVD) hochqualitative Dünnschichten ohne extreme Hitze, indem sie Plasma zur Bereitstellung der notwendigen Aktivierungsenergie nutzt. Anstatt sich auf hohe Temperaturen zu verlassen, um Vorläufergase aufzuspalten, verwendet PECVD ein elektromagnetisches Feld (typischerweise Radiofrequenz), um das Gas zu ionisieren. Dadurch entsteht ein Plasma, das mit hochreaktiven Ionen und Radikalen gefüllt ist, die sich bei viel niedrigeren Temperaturen, oft zwischen 200 °C und 400 °C, auf dem Substrat ablagern.

Der grundlegende Unterschied ist die Energiequelle. Die traditionelle chemische Gasphasenabscheidung (CVD) nutzt thermische Energie und erhitzt das Substrat, um chemische Reaktionen anzutreiben. PECVD nutzt die energiereichen Partikel innerhalb eines Plasmas, um dieselbe Arbeit zu verrichten, wodurch das Substrat selbst relativ kühl bleiben kann.

Wie Plasma thermische Energie ersetzt

Die Genialität von PECVD liegt in ihrer Fähigkeit, die für die chemische Reaktion benötigte Energie von der Temperatur des Substrats zu trennen.

Schaffung einer reaktiven Umgebung

In einer PECVD-Kammer werden Vorläufergase bei niedrigem Druck eingeführt. Anschließend wird eine HF-Stromquelle angelegt, die Elektronen von den Gasmolekülen ablöst.

Dieser Prozess erzeugt ein Plasma – eine energiegeladene Mischung aus Ionen, Elektronen, freien Radikalen und neutralen Molekülen. Diese freien Radikale sind chemisch instabil und extrem reaktiv.

Vom Gas zum Film

Diese hochreaktiven Spezies bombardieren die Oberfläche des Wafers oder Substrats. Da sie sich bereits in einem aktivierten Zustand befinden, benötigen sie keine hohe thermische Energie vom Substrat, um zu reagieren und die gewünschte Dünnschicht zu bilden.

Die chemischen Reaktionen finden direkt auf der Oberfläche statt, sobald diese Partikel eintreffen, und bauen die Schicht Schicht für Schicht auf.

Der Vorteil für empfindliche Substrate

Diese Fähigkeit zur Niedertemperaturabscheidung ist der Hauptgrund, warum PECVD so wertvoll ist. Sie ermöglicht die Abscheidung auf Materialien, die hohen Temperaturen nicht standhalten, wie Kunststoffe, oder auf komplexen Halbleiterbauelementen, die bereits frühere Verarbeitungsschritte mit temperaturempfindlichen Komponenten durchlaufen haben.

Schlüsselparameter zur Abstimmung der Filmqualität

Während das Plasma die Hauptarbeit leistet, ist die endgültige Qualität des Films nicht automatisch gewährleistet. Sie hängt von einem sorgfältigen Gleichgewicht mehrerer kritischer Prozessparameter ab.

Gasfluss und Zusammensetzung

Die spezifischen Vorläufergase und ihre Flussraten bestimmen direkt die chemische Zusammensetzung und Stöchiometrie des Endfilms. Zum Beispiel erfordert die Abscheidung von Siliziumnitrid (Si₃N₄) eine präzise Kontrolle der Silan (SiH₄)- und Ammoniak (NH₃)- oder Stickstoff (N₂)-Gasflüsse.

Plasma-Leistungsstufe

Die Höhe der angelegten HF-Leistung steuert die Dichte und Energie des Plasmas. Eine höhere Leistung erhöht die Abscheidungsrate, kann aber auch zu Filmschäden durch energiereichen Ionenbeschuss führen. Es ist ein kritischer Parameter, um Geschwindigkeit und Qualität auszugleichen.

Kammerdruck

Der Druck beeinflusst die "mittlere freie Weglänge" der Partikel, d.h. wie weit sie reisen, bevor sie kollidieren. Niedrigere Drücke können die Filmgleichmäßigkeit über den Wafer verbessern, während höhere Drücke die Abscheidungsrate erhöhen können.

Substrattemperatur

Selbst in einem "Niedertemperatur"-Prozess wird das Substrat immer noch erhitzt, typischerweise auf 200 °C bis 400 °C. Diese moderate Wärme erhöht die Oberflächenbeweglichkeit der abgeschiedenen Atome, hilft ihnen, stabile Positionen zu finden, und führt zu einem dichteren, gleichmäßigeren Film mit weniger Defekten.

Die Kompromisse der Niedertemperaturabscheidung verstehen

PECVD ist ein leistungsstarkes Werkzeug, doch seine Niedertemperaturnatur bringt spezifische Kompromisse mit sich, die gemanagt werden müssen.

Das "Qualitäts"-Spektrum

Obwohl PECVD-Filme als hochwertig gelten, sind Filme, die am oberen Ende des PECVD-Temperaturbereichs (350-400°C) abgeschieden werden, im Allgemeinen überlegen. Sie weisen eine bessere Dichte und Struktur auf als solche, die bei 200°C abgeschieden werden.

Wasserstoffeinbau

PECVD-Vorläufergase sind oft wasserstoffbasiert (z. B. Silan). Bei niedrigeren Temperaturen können Reaktionen unvollständig sein, wodurch Wasserstoffatome in den Film eingebaut werden. Dieser Restwasserstoff kann die elektrischen Eigenschaften und die Stabilität des Films negativ beeinflussen. Höhere Temperaturen helfen, mehr Wasserstoff auszutreiben.

Filmdichte und Pinholes

Niedrigere Substrattemperaturen reduzieren die Oberflächenbeweglichkeit der abscheidenden Atome. Dies kann verhindern, dass sie sich in der stabilsten, dichtesten Konfiguration ablagern, was potenziell zu porösen Filmen oder der Bildung mikroskopischer "Pinholes" führen kann, die die Integrität des Films beeinträchtigen können.

Dies auf Ihre Abscheidungsziele anwenden

Ihr optimaler PECVD-Prozess hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines wärmeempfindlichen Geräts liegt: Priorisieren Sie die niedrigstmögliche Abscheidungstemperatur, die Ihr Prozess zulässt, und akzeptieren Sie einen potenziellen Kompromiss bei der Filmdichte.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität liegt (z. B. elektrische Isolation): Verwenden Sie die höchste Temperatur, die Ihr Substrat vertragen kann (bis zu ~400°C), um den Wasserstoffgehalt zu minimieren und die Filmdichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Sie können die Plasmaleistung und den Druck erhöhen, um die Abscheidungsrate zu steigern, müssen jedoch mögliche Filmschäden und Ungleichmäßigkeiten überwachen.

Indem Sie verstehen, wie Plasma Wärme ersetzt, können Sie die wichtigsten Prozesshebel manipulieren, um die spezifischen Filmeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 200 °C bis 400 °C |

| Schlüsselmechanismus | Plasmaaktivierung ersetzt thermische Energie |

| Vorteile | Niedertemperaturverarbeitung, geeignet für wärmeempfindliche Materialien |

| Häufige Anwendungen | Halbleiterbauelemente, Kunststoffsubstrate |

| Kritische Parameter | Gasfluss, Plasmapower, Kammerdruck, Substrattemperatur |

Bereit, die Dünnschichtfähigkeiten Ihres Labors mit maßgeschneiderten PECVD-Lösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit empfindlichen Substraten arbeiten oder eine hochwertige Filmabscheidung benötigen, wir können Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren spezifischen Bedürfnissen zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation