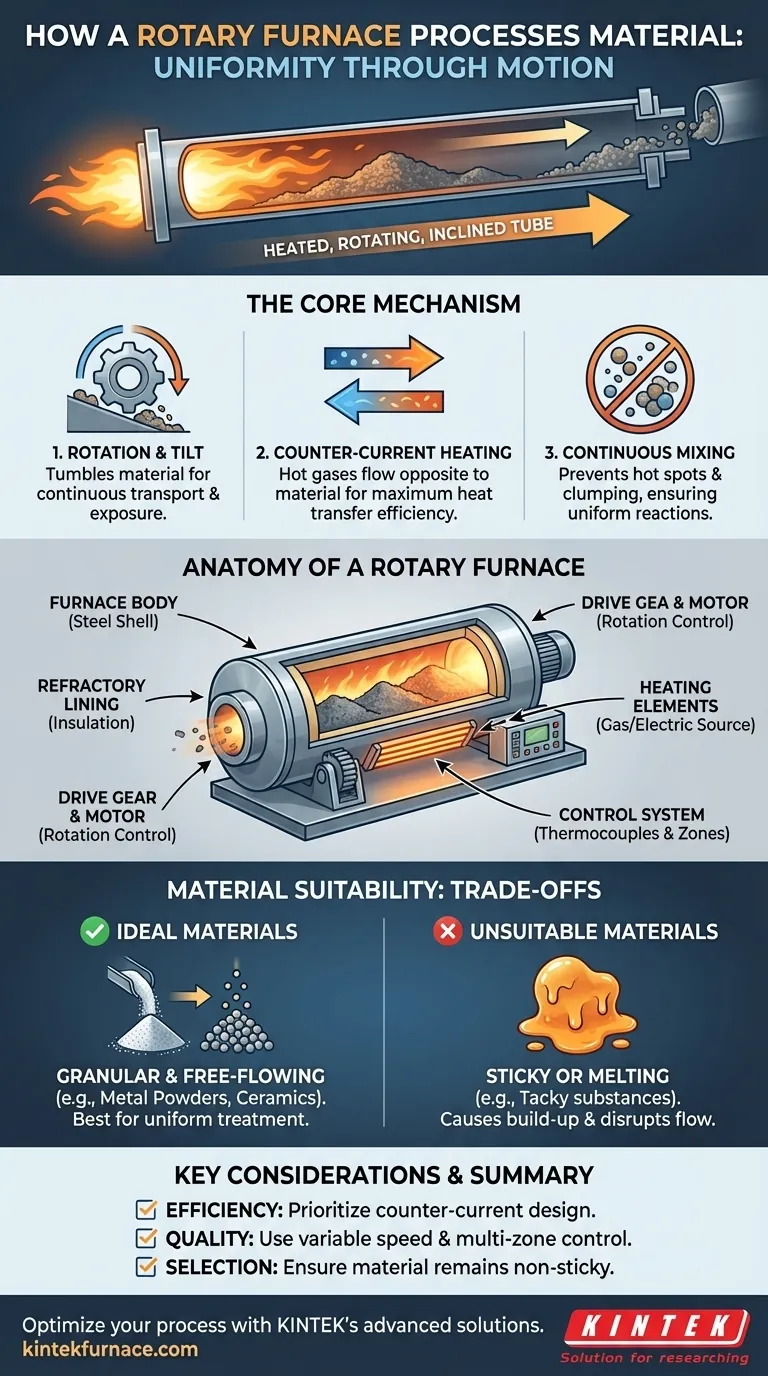

Im Grunde verarbeitet ein Drehrohrofen Material, indem er es kontinuierlich durch ein beheiztes, rotierendes und leicht geneigtes Rohr hindurchwälzt. Dieser Mechanismus kombiniert ständigen Materialtransport mit aggressiver Durchmischung und stellt sicher, dass jedes Partikel beim Transport vom Ofeneinlass zum -auslass gleichmäßig einer kontrollierten thermischen Umgebung ausgesetzt wird.

Das definierende Prinzip eines Drehrohrofens ist nicht nur das Erhitzen, sondern das Erreichen einer außergewöhnlichen thermischen Gleichmäßigkeit durch ständige Bewegung. Dieses Design stellt sicher, dass granulares oder partikuläres Material konsistent verarbeitet wird, wodurch die „Hot Spots“, das Verklumpen und das Anhaften verhindert werden, die bei statischen Ofendesigns die Ergebnisse beeinträchtigen können.

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Die Wirksamkeit eines Drehrohrofens ergibt sich aus dem Zusammenspiel seiner mechanischen Bewegung und seiner thermischen Konstruktion. Er ist darauf ausgelegt, das Problem der ungleichmäßigen Erwärmung zu lösen, das bei Chargenprozessen häufig auftritt.

Die Rolle von Rotation und Neigung

Ein Drehrohrofen ist eine zylindrische Kammer, die sich langsam um ihre Mittelachse dreht. Diese Kammer ist außerdem in einem leichten Winkel nach unten geneigt.

Die Kombination aus Rotation und Neigung zwingt das Material im Inneren dazu, nach vorne zu rollen und zu kaskadieren. Dadurch wird sichergestellt, dass das Material die gesamte Länge des Ofens für eine kontinuierliche Verarbeitung durchläuft.

Das Gegenstromerwärmungsprinzip

Die Wärme wird typischerweise durch Gasbrenner oder elektrische Heizelemente zugeführt. Bei vielen Konstruktionen strömen heiße Gase in Gegenstromrichtung – entgegengesetzt zur Bewegung des Materials.

Diese Strategie ist sehr effizient. Sie stellt sicher, dass das kälteste Material, das in den Ofen eintritt, auf die kühlsten Gase trifft, und das heißeste Material, das den Ofen verlässt, auf die heißesten Gase, wodurch die Wärmeübertragung entlang des gesamten Rohres maximiert wird.

Der Vorteil der kontinuierlichen Durchmischung

Die Wälzbewegung ist der wichtigste Aspekt für die Materialqualität. Sie setzt ständig neue Partikeloberflächen der Wärmequelle und der Innenatmosphäre aus.

Dies verhindert eine Überhitzung einzelner Partikel, gewährleistet gleichmäßige chemische Reaktionen (wie bei Kalzinierung oder Schmelzen) und verhindert, dass Material an den heißen Ofenwänden kleben bleibt oder Klumpen bildet.

Die Anatomie eines Drehrohrofens

Ein Drehrohrofen ist ein System integrierter Komponenten, die jeweils eine spezifische Funktion haben, die auf Zuverlässigkeit und Kontrolle bei hohen Temperaturen ausgelegt ist.

Der Ofenkörper und die Auskleidung

Die äußere Struktur ist der Ofenkörper, typischerweise ein Stahlzylinder von variabler Länge, abhängig von der erforderlichen Verweilzeit der Anwendung.

Im Inneren dieses Stahlmantels befindet sich eine Ofenauskleidung aus feuerfesten Materialien wie Hochtemperaturziegeln oder Gießzement. Diese Auskleidung isoliert den Ofen und widersteht der extremen Hitze und den korrosiven Umgebungen des Prozesses.

Der Antriebsmechanismus

Ein Antriebsrad, das mit einem Motor verbunden ist, ist für die Rotation des Ofens verantwortlich.

Die meisten modernen Systeme verfügen über einen Variator (Frequenzumrichter). Dies ermöglicht es dem Bediener, die Rotationsgeschwindigkeit präzise zu steuern, was wiederum die Verweilzeit – also die Zeit, die das Material im Ofen verbringt – anpasst.

Das Heiz- und Steuerungssystem

Die Wärmequelle kann eine Reihe von Gasbrennern oder elektrischen Heizelementen sein, die so positioniert sind, dass sie Wärme durch Leitung, Konvektion und Strahlung abgeben.

Ein hochentwickeltes Steuerungssystem verwendet Thermoelemente, um die Innentemperatur zu messen. Diese Messungen werden an einen Controller gesendet, der die Leistung der Heizelemente anpasst, um ein präzises, vorprogrammiertes Temperaturprofil aufrechtzuerhalten. Viele Öfen verfügen über eine Mehrzonenheizung für eine noch bessere Kontrolle entlang der Rohrlänge.

Verständnis der Kompromisse: Materialeignung

Obwohl das Design des Drehrohrofens leistungsstark ist, ist es nicht universell einsetzbar. Seine Hauptstärke – das kontinuierliche Wälzen – ist gleichzeitig seine Haupteinschränkung.

Ideale Materialien: Granular und Rieselfähig

Drehrohröfen eignen sich hervorragend für die Verarbeitung von Materialien, die granular oder partikulär sind und bei hohen Temperaturen rieselfähig bleiben.

Beispiele hierfür sind Metallpulver, Keramiken, Glas, Oxide, Sulfide, Nitride und verschiedene Carbide. Das Verfahren ist ideal für Anwendungen wie Schmelzen, Trocknen oder Kalzinieren, bei denen die gleichmäßige Behandlung einzelner Partikel entscheidend ist.

Ungeeignete Materialien: Das Klebrigkeitsproblem

Die primäre Einschränkung ist das Verhalten des Materials bei der Verarbeitungstemperatur. Materialien, die klebrig, zäh werden oder beginnen zu schmelzen und eine einzige Masse bilden, sind für einen Drehrohrofen nicht geeignet.

Klebrige Materialien bleiben an den Ofenwänden haften und bilden Ablagerungen, was den Fluss und die Wärmeübertragung stört und schließlich eine Abschaltung zur Reinigung erzwingt.

Wichtige Überlegungen für Ihre Anwendung

Bei der Bewertung oder dem Betrieb eines Drehrohrofens bestimmen die Eigenschaften Ihres Materials und Ihre Prozessziele, welche Designaspekte am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Das Gegenstrom-Wärmeübertragungsdesign ist das wichtigste Merkmal, da es die Wärmeübertragung maximiert und den Energieverbrauch senkt.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Die variable Drehzahl und die Mehrzonen-Heizsteuerungen sind Ihre Schlüsselparameter zur Abstimmung der Verweilzeit und zur Erzielung eines präzisen thermischen Profils.

- Wenn Sie einen Ofen auswählen: Die wichtigste Überlegung ist, ob Ihr Material bei den Zieltemperaturen granuliert und rieselfähig bleibt, da Klebrigkeit die primäre betriebliche Einschränkung darstellt.

Letztendlich zeichnet sich der Drehrohrofen dadurch aus, dass er ein einfaches Prinzip – das Wälzen – in eine hochgradig kontrollierte und effiziente Methode zur gleichmäßigen Materialverarbeitung umwandelt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Rotation und Neigung | Zylinder dreht sich und neigt sich, um Material zu wälzen | Gewährleistet gleichmäßige Exposition und kontinuierlichen Transport |

| Gegenstromerwärmung | Heiße Gase strömen entgegen der Materialbewegung | Maximiert die Wärmeübertragung und Energieeffizienz |

| Kontinuierliche Durchmischung | Wälzbewegung verhindert Verklumpen und Hot Spots | Verbessert die Materialqualität und Reaktionsgleichmäßigkeit |

| Materialeignung | Ideal für granulare, rieselfähige Materialien wie Pulver und Keramiken | Vermeidet Probleme mit klebrigen oder schmelzenden Substanzen |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung liefern wir diverse Labore mit Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Effizienz, Materialqualität oder spezifische Anwendungen konzentrieren, KINTEK liefert zuverlässige, kontrollierte Erwärmung für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung