Im Wesentlichen ist der Unterschied die Wärmequelle. Ein elektrischer Drehrohrofen verwendet präzise elektrische Elemente, um das Äußere des Ofens zu heizen, während ein traditioneller indirekt beheizter Ofen eine externe Brennkammer und heiße Rauchgase nutzt. Dieser grundlegende Unterschied wirkt sich direkt auf die Temperaturregelung, die Reinheit der Atmosphäre und die Betriebseffizienz aus.

Die Entscheidung zwischen einem Elektroofen und einem verbrennungsbeheizten Ofen ist eine strategische Wahl. Sie tauschen die absolute Präzision und Reinheit der elektrischen Wärme gegen die potenzielle Kosteneffizienz und die rohe Kraft der fossilen Brennstoffverbrennung für großtechnische Anwendungen ein.

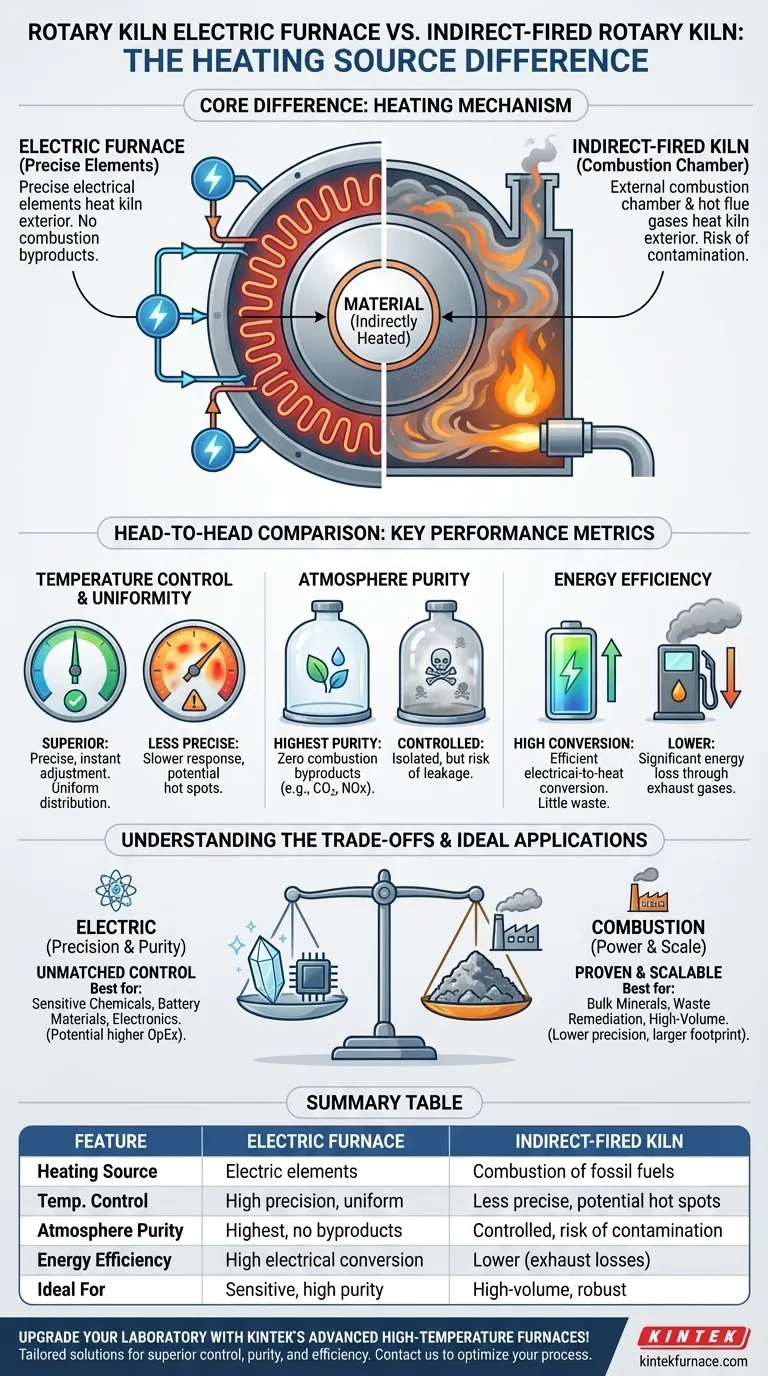

Den Kernunterschied verstehen: Der Heizmechanismus

Beide Bauweisen fallen in die Kategorie der indirekt beheizten Öfen, was bedeutet, dass das Material im rotierenden Trommel durch die Ofenwand und nicht durch direkten Kontakt mit einer Flamme oder heißem Gas erhitzt wird. Der entscheidende Unterschied liegt darin, wie diese Wand beheizt wird.

Der indirekt beheizte Drehrohrofen (verbrennungsbasiert)

Ein traditioneller indirekt beheizter Ofen, oft als Kalzinator bezeichnet, wird extern durch das Verbrennen eines Brennstoffs wie Erdgas oder Öl in einer separaten Brennkammer beheizt.

Die heißen Rauchgase aus dieser Verbrennung werden durch einen abgedichteten Raum um die rotierende Ofenschale geleitet. Die Wärme wird vom Gas durch die Schale in das zu verarbeitende Material übertragen.

Entscheidend ist, dass das Material im Inneren von den Verbrennungsprodukten isoliert ist, was eine kontrollierte Atmosphäre ermöglicht.

Der elektrische Drehrohrofen

Der elektrische Drehrohrofen ist eine moderne Weiterentwicklung des indirekt beheizten Designs. Statt einer Brennkammer verwendet er elektrische Heizelemente.

Diese Elemente, oft aus hochohmigen Materialien, sind um die Außenseite der Ofenschale angeordnet. Sie erzeugen intensive, gleichmäßige Wärme, wenn Strom durch sie geleitet wird.

Dieses Design macht die Notwendigkeit von fossilen Brennstoffen, Brennkammern und Rauchgasbehandlungssystemen vollständig überflüssig.

Ein Kopf-an-Kopf-Vergleich: Wichtige Leistungsmerkmale

Die Wahl der Heizmethode führt zu erheblichen Unterschieden in Leistung, Steuerung und Effizienz.

Temperaturregelung und Gleichmäßigkeit

Ein Elektroofen bietet eine deutlich überlegene Temperaturregelung. Die Energiezufuhr von elektrischen Elementen kann sofort und mit hoher Präzision angepasst werden, was exakte Temperaturprofile ermöglicht.

Dies führt auch zu einer gleichmäßigeren Wärmeverteilung um den Ofenumfang, wodurch jedes Materialpartikel eine konstante Temperatur erfährt. Verbrennungssysteme haben inhärente Hot Spots und langsamere Reaktionszeiten.

Atmosphärenkontrolle

Obwohl beide Ofentypen das Material von der Heizquelle isolieren, bietet der Elektroofen die höchstmögliche Reinheit der Atmosphäre.

Es besteht kein Risiko, dass Verbrennungsnebenprodukte (wie CO₂, H₂O oder NOx) in die Prozesskammer gelangen. Dies ist entscheidend für empfindliche Materialien, bei denen selbst Spuren von Verunreinigungen inakzeptabel sind.

Energieeffizienz

Elektroöfen wandeln elektrische Energie hocheffizient in nutzbare Wärme um. Es gibt sehr wenig Abwärme im Vergleich zu einem Verbrennungssystem, das erhebliche Energie über Abgasanlagen verliert.

Die Gesamtwirtschaftlichkeit hängt jedoch stark vom relativen Preis von Strom im Vergleich zu fossilen Brennstoffen in Ihrer Region ab.

Die Kompromisse verstehen

Die Wahl der richtigen Technologie erfordert die Anerkennung der inhärenten Kompromisse jeder Heizmethode.

Die Präzision der elektrischen Wärme

Der Hauptvorteil eines Elektroofens ist seine unübertroffene Kontrolle. Diese Präzision ist unerlässlich für die Herstellung hochwertiger, empfindlicher Materialien mit reproduzierbarer Qualität.

Der Kompromiss kann höhere Betriebskosten (OpEx) sein, wenn die lokalen Strompreise hoch sind. Die anfänglichen Investitionskosten (CapEx) können ebenfalls erheblich sein, obwohl sie die Komplexität der Brennstoff- und Abgasinfrastruktur vermeiden.

Die Kraft der Verbrennungswärme

Verbrennungsbasierte indirekte Öfen sind bewährte, robuste Systeme, die in enormen Größen gebaut und mit einer Vielzahl relativ preiswerter fossiler Brennstoffe betrieben werden können.

Ihr Nachteil ist ein Mangel an Präzision. Sie heizen sich langsamer auf und kühlen langsamer ab, und das Erreichen eines perfekt gleichmäßigen Temperaturprofils ist schwieriger. Sie haben auch einen größeren ökologischen Fußabdruck und erfordern komplexere Unterstützungsausrüstung.

Strukturelle und Wartungsaspekte

Die Kernkomponenten – die Schale, die feuerfeste Auskleidung, die Tragrollen und das Antriebsgetriebe – sind in beiden Systemen ähnlich.

Der Hauptunterschied liegt in der Wartung des Heizsystems. Ein Elektroofen erfordert die Verwaltung von Heizelementen und elektrischen Steuerungen, während ein Verbrennungssystem die Wartung von Brennern, Brennstoffleitungen und Rauchgaskanalisation erfordert.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte vollständig von den Anforderungen Ihres Materials und Ihren betrieblichen Prioritäten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präzisen Temperaturprofilen liegt: Der elektrische Drehrohrofen ist die definitive Wahl für Anwendungen in der Spezialchemie, Batteriematerialien oder Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Großserienverarbeitung robuster Materialien liegt: Ein traditioneller verbrennungsbasierter indirekt beheizter Ofen ist oft die pragmatischere und kostengünstigere Lösung für Schüttgüter oder Abfallbehandlung.

- Wenn Ihr Hauptaugenmerk auf den Betriebskosten liegt: Sie müssen eine detaillierte Analyse der Gesamtbetriebskosten durchführen und die lokalen Stromtarife mit den verfügbaren Preisen für fossile Brennstoffe für Ihre erforderliche Wärmeleistung vergleichen.

Indem Sie die grundlegenden Auswirkungen der Heizmethode verstehen, können Sie die Technologie, die Ihre Prozessziele am besten erfüllt, sicher auswählen.

Übersichtstabelle:

| Merkmal | Elektrischer Drehrohrofen | Indirekt beheizter Drehrohrofen |

|---|---|---|

| Heizquelle | Elektrische Elemente | Verbrennung fossiler Brennstoffe |

| Temperaturregelung | Hohe Präzision, gleichmäßige Erwärmung | Weniger präzise, potenzielle Hot Spots |

| Atmosphärenreinheit | Höchste, keine Verbrennungsnebenprodukte | Kontrolliert, aber Kontaminationsrisiko |

| Energieeffizienz | Hohe elektrische Umwandlung | Geringer aufgrund von Abgasverlusten |

| Betriebskosten | Abhängig von Strompreisen | Abhängig von Preisen für fossile Brennstoffe |

| Ideal für | Empfindliche Materialien, hohe Reinheit | Großvolumige, robuste Materialien |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf!

Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Lösungen wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überlegene Temperaturregelung, Atmosphärenreinheit und Effizienz präzise erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Materialverarbeitung optimieren können –Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität