Im Kern verwandelt ein Dentallaborofen loses Porzellanpulver durch einen hochkontrollierten Heizprozess, bekannt als Vitrifikation, in eine feste, glasartige Restauration. Diese Transformation ist kein einfaches Erhitzen; es ist ein präzises, mehrstufiges Verfahren, das Keramikpartikel auf molekularer Ebene miteinander verschmilzt, um ein Endprodukt mit der notwendigen Festigkeit, Passung und ästhetischen Qualität eines natürlichen Zahns zu schaffen.

Ein Dentallaborofen ist nicht nur ein Ofen. Es ist ein Präzisionsinstrument, das entwickelt wurde, um spezifische thermische Programme auszuführen, die das Sintern, Glasieren und Schichten von Porzellan steuern und sicherstellen, dass die endgültige Restauration sowohl langlebig als auch von der natürlichen Bezahnung nicht zu unterscheiden ist.

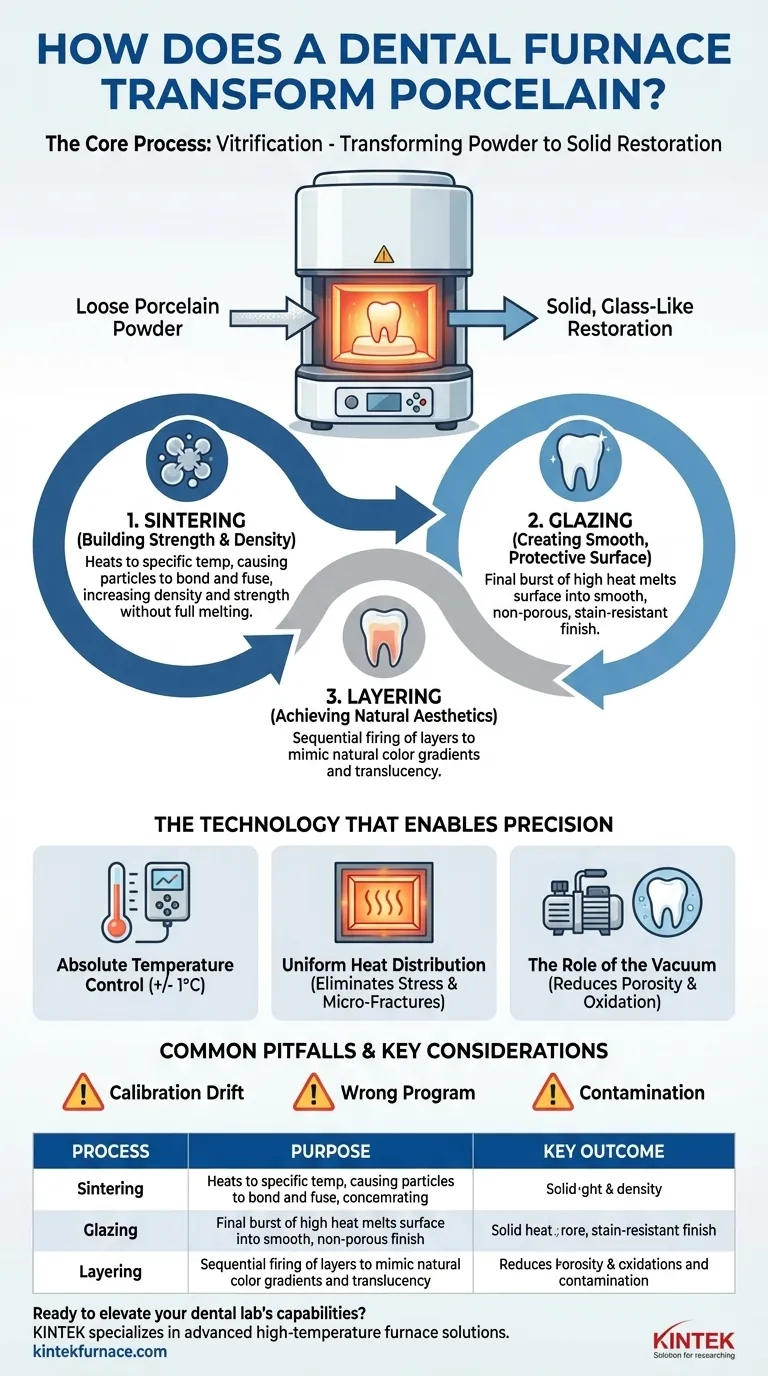

Die drei kritischen Transformationen in einem Dentallaborofen

Um zu verstehen, wie ein Ofen funktioniert, müssen Sie die drei verschiedenen Prozesse verstehen, die er ermöglicht. Jeder Schritt dient einem einzigartigen Zweck bei der Umwandlung von Rohmaterial in eine endgültige, funktionelle Restauration.

Sintern: Aufbau von Festigkeit und Dichte

Sintern ist der primäre Härtungsprozess. Der Ofen erhitzt das Porzellan auf eine bestimmte Temperatur, wodurch die einzelnen Partikel miteinander verbinden und verschmelzen, ohne vollständig zu schmelzen.

Dieser Prozess erhöht die Dichte und Festigkeit des Materials dramatisch. Eine präzise Kontrolle der Heizrate und der Endtemperatur ist entscheidend, um eine vollständige Verschmelzung ohne Verformung oder Defekte zu gewährleisten.

Glasieren: Eine glatte, schützende Oberfläche schaffen

Nachdem die Restauration ihre Kernfestigkeit durch das Sintern erhalten hat, führt der Ofen einen Glasurzyklus durch. Dies beinhaltet das Anwenden eines letzten, kurzen Hochwärmeschubs.

Dieser Zyklus schmilzt die Oberflächenschicht zu einer glatten, porenfreien und glänzenden Oberfläche. Eine glasierte Oberfläche ist nicht nur ästhetisch ansprechend, sondern auch schmutzabweisend, leicht zu reinigen und schonend für die gegenüberliegenden Zähne.

Schichten: Erzielen natürlicher Ästhetik

Hochwertige Restaurationen sind nicht monolithisch; sie werden in Schichten aufgebaut, um die Transluzenz und Farbvariationen eines natürlichen Zahns nachzubilden.

Ein programmierbarer Ofen ermöglicht es Technikern, jede Porzellanschicht separat zu brennen. Dieses kontrollierte, sequentielle Brennen ist unerlässlich, um die Tiefe, Farbverläufe und das lebensechte Aussehen zu entwickeln, die für überlegene kosmetische Ergebnisse erforderlich sind.

Die Technologie, die Präzision ermöglicht

Die transformative Kraft eines Dentallaborofens beruht auf seinen fortschrittlichen technischen Merkmalen, die im Konzert zusammenwirken, um vorhersagbare, hochwertige Ergebnisse zu gewährleisten.

Absolute Temperaturkontrolle

Moderne Öfen bieten eine außergewöhnliche thermische Genauigkeit, wobei die Temperatur oft innerhalb von +/- 1°C des Sollwerts gehalten wird. Dies wird durch mehrsegmentige programmierbare Digitalregler erreicht.

Diese Präzision ist unerlässlich, um Überhitzung, die zu Verformungen führen kann, oder Unterfeuern, das zu einer schwachen, porösen Struktur führt, zu verhindern.

Gleichmäßige Wärmeverteilung

Die Muffel oder Heizkammer des Ofens ist so konstruiert, dass sie eine gleichmäßige Heizzone bietet. Dies stellt sicher, dass jeder Teil der Restauration, unabhängig von seiner Position, genau die gleiche thermische Exposition erhält.

Ungleichmäßiges Erhitzen ist eine Hauptursache für innere Spannungen und Mikrorisse, die zu einem vorzeitigen Versagen der Restauration im Mund des Patienten führen können.

Die Rolle des Vakuums

Viele fortschrittliche Brennzyklen werden unter Vakuum durchgeführt. Der Ofen pumpt Luft vor und während des Heizprozesses aus der Muffel.

Diese Vakuumumgebung reduziert das Risiko, dass Luftblasen im Porzellan eingeschlossen werden, erheblich und verhindert Oxidation oder Kontamination des Materials. Das Ergebnis ist ein reineres, dichteres und stärkeres Endprodukt mit verbesserter ästhetischer Klarheit.

Häufige Fallstricke und wichtige Überlegungen

Obwohl moderne Öfen hoch automatisiert sind, erfordert das Erreichen optimaler Ergebnisse ein Verständnis ihrer betrieblichen Nuancen und Einschränkungen.

Die Bedeutung der Kalibrierung

Die Präzision eines Ofens ist nur so zuverlässig wie seine letzte Kalibrierung. Temperatursensoren können im Laufe der Zeit abweichen, was zu ungenauen Brennzyklen führt, die die Qualität der Arbeit beeinträchtigen. Eine regelmäßige Kalibrierung ist für eine gleichbleibend hohe Qualität der Ergebnisse unerlässlich.

Programm-Eignung

Die Verwendung des falschen Brennprogramms für ein bestimmtes Porzellanmaterial ist eine häufige Ursache für Fehler. Jedes Keramiksystem hat einzigartige Temperatur- und Zeitvorgaben, die vom Hersteller bereitgestellt werden. Das blinde Verwenden eines generischen Programms führt zu unvorhersehbaren Ergebnissen.

Die Auswirkungen von Kontamination

Die Brennkammer muss tadellos sauber gehalten werden. Jeglicher Schmutz, von früheren Restaurationen oder anderen Quellen, kann während eines Zyklus verdampfen und sich in der neuen Restauration einbetten, was zu Verfärbungen und strukturellen Schwachstellen führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernfunktionen eines Dentallaborofens befähigt Sie, die richtige Technologie für Ihre spezifischen klinischen oder Laborziele auszuwählen und zu nutzen.

- Wenn Ihr Hauptaugenmerk auf großvolumigen, standardisierten Restaurationen liegt: Priorisieren Sie einen Ofen mit robuster Programmspeicherung, automatischer Temperatureinstellung und einem langlebigen, wartungsarmen Design für einen konsistenten Durchsatz.

- Wenn Ihr Hauptaugenmerk auf hochgradig individuellen, komplexen ästhetischen Arbeiten liegt: Sie benötigen einen Ofen mit einem mehrsegmentigen programmierbaren Regler, ausgezeichneter Vakuumleistung und präzisen Schichtungsfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Materialfestigkeit und Reinheit liegt: Ein Modell mit einem tiefen und schnellen Vakuumsystem ist unerlässlich, um Porosität und Kontamination zu eliminieren.

Letztendlich geht es beim Meistern des Einsatzes eines Dentallaborofens darum, technisches Wissen in vorhersagbare, hochwertige Ergebnisse für jeden Patienten umzusetzen.

Zusammenfassungstabelle:

| Prozess | Zweck | Schlüsselergebnis |

|---|---|---|

| Sintern | Verschmelzen von Porzellanpartikeln | Erhöht Festigkeit und Dichte |

| Glasieren | Schmelzen der Oberflächenschicht | Erzeugt eine glatte, schützende Oberfläche |

| Schichten | Brennen mehrerer Porzellanschichten | Erzielt natürliche Ästhetik und Farbtiefe |

Bereit, die Fähigkeiten Ihres Dentallabors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit unserer außergewöhnlichen F&E und eigenen Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen Anforderungen für das Sintern, Glasieren und Schichten von Porzellan präzise zu erfüllen. Egal, ob Sie sich auf Großserienfertigung oder komplexe ästhetische Arbeiten konzentrieren, unsere Öfen gewährleisten langlebige, hochwertige Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf verbessern und hervorragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor