Für fortschrittliche Keramiken ist die Fertigungsumgebung entscheidend. Ein Vakuumofen ist für deren Herstellung unerlässlich, da er eine Hochtemperatur-, Niederdruckumgebung bietet, die frei von atmosphärischer Kontamination ist. Diese kontrollierte Umgebung ist entscheidend für Prozesse wie das Sintern, da sie die Herstellung außergewöhnlich dichter, hochreiner Keramikmaterialien mit den überlegenen mechanischen und thermischen Eigenschaften ermöglicht, die für extreme Anwendungen erforderlich sind.

Der grundlegende Beitrag eines Vakuumofens ist nicht nur das Erhitzen, sondern die Reinigung und Verdichtung. Durch die Entfernung der reaktiven Atmosphäre, die das Material bei extremen Temperaturen beeinträchtigen würde, ermöglicht er die Herstellung von Keramiken mit nahezu perfekten Mikrostrukturen und überragender Leistung.

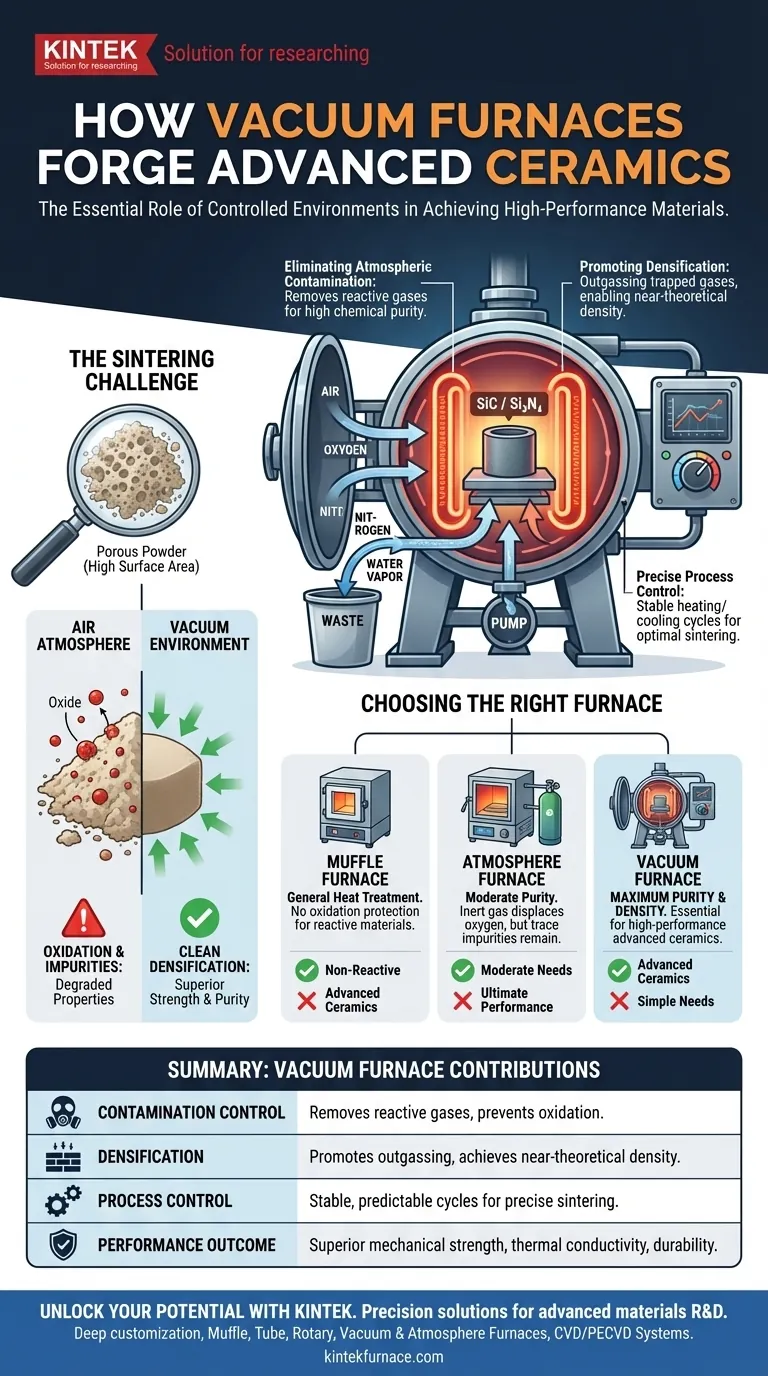

Die Herausforderung des Sinterns fortschrittlicher Keramiken

Um die Rolle eines Vakuumofens zu verstehen, müssen wir zunächst die größte Herausforderung bei der Herstellung von Materialien wie Siliziumnitrid (Si₃N₄) oder Siliziumkarbid (SiC) verstehen. Das Ziel ist es, ein Pulver in ein festes, monolithisches Teil umzuwandeln.

Warum hohe Temperaturen Probleme verursachen

Der Prozess der Konsolidierung von Keramikpulvern zu einem dichten Feststoff wird Sintern genannt. Dies erfordert extrem hohe Temperaturen, oft über 1.400 °C (2.552 °F).

Bei diesen Temperaturen ist das Material hochreaktiv. Wenn es einer normalen Atmosphäre ausgesetzt wäre, würde die Keramik leicht mit Sauerstoff und anderen Gasen reagieren, wodurch Oxide und andere Verunreinigungen entstehen, die ihre endgültigen Eigenschaften beeinträchtigen.

Das Ziel: Nahezu theoretische Dichte

Das ultimative Ziel des Sinterns ist es, eine Dichte zu erreichen, die so nah wie möglich am theoretischen Maximum des Materials liegt. Dies beinhaltet die Eliminierung der mikroskopischen Hohlräume oder Porosität zwischen den anfänglichen Pulverpartikeln.

Geringe Porosität ist direkt mit hoher mechanischer Festigkeit, Wärmeleitfähigkeit und allgemeiner Haltbarkeit verbunden. Poren wirken als Spannungskonzentratoren, wodurch das Material unter Last bruchanfällig wird.

Wie Vakuumöfen die Kernprobleme lösen

Ein Vakuumofen begegnet direkt den Zwillingsherausforderungen von Kontamination und Porosität und bietet eine ideale Umgebung für die Herstellung von Hochleistungskeramiken.

Eliminierung atmosphärischer Kontamination

Die offensichtlichste Funktion des Vakuums ist die Entfernung reaktiver Gase. Durch das Abpumpen der Ofenkammer auf einen Druck weit unter Atmosphärendruck werden praktisch aller Sauerstoff, Stickstoff und Wasserdampf eliminiert.

Dies verhindert unerwünschte chemische Reaktionen und stellt sicher, dass das Endprodukt seine beabsichtigte chemische Reinheit und Kristallstruktur beibehält. Diese Reinheit ist für Materialien, die in der Luft- und Raumfahrt, Medizin und Halbleiterindustrie verwendet werden, unverzichtbar.

Förderung der Verdichtung

Während des Sinterns können Gase in den Poren der Keramikstruktur eingeschlossen werden, was ein vollständiges Schließen der Hohlräume verhindert. Eine Vakuumumgebung hilft, diese eingeschlossenen Gase abzuführen.

Dieser Entgasungsprozess ermöglicht es den Keramikpartikeln, effektiver zu binden, wodurch die Restporosität erheblich reduziert und das Material eine nahezu theoretische Dichte erreichen kann.

Ermöglicht präzise Prozesskontrolle

Vakuumöfen bieten eine außergewöhnlich stabile und vorhersehbare Umgebung. Dies ermöglicht eine präzise Kontrolle über den gesamten Heiz- und Kühlzyklus.

Einige fortschrittliche Systeme, bekannt als Vakuum-Heißpressöfen, fügen der Vakuum- und Hochtemperaturumgebung hohen Druck hinzu. Dieser mechanische Druck verdichtet das Material aktiv und unterstützt den Verdichtungsprozess zusätzlich, um Komponenten höchster Qualität herzustellen.

Abwägungen verstehen: Vakuum vs. andere Öfen

Die Entscheidung für die Verwendung eines Vakuumofens wird im Vergleich zu anderen thermischen Verarbeitungstechnologien klarer.

Muffelöfen

Dies sind die Arbeitspferde der allgemeinen Laborerhitzung. Obwohl sie für viele Anwendungen in einer normalen Luftatmosphäre ausgezeichnet sind, bieten sie bei hohen Temperaturen keinen Schutz vor Oxidation für reaktive Materialien.

Atmosphäreöfen

Ein Atmosphäreofen ist ein bedeutender Fortschritt, der die Einführung eines Inertgases (wie Argon oder Stickstoff) ermöglicht, um Sauerstoff zu verdrängen. Dies bietet einen guten Schutz vor Oxidation.

Es ist jedoch schwierig, den Reinheitsgrad zu erreichen, den ein Hochvakuum bieten kann. Spuren von reaktiven Gasen bleiben immer zurück, was für die empfindlichsten fortschrittlichen Materialien inakzeptabel sein kann.

Vakuumöfen

Ein Vakuumofen bietet das höchste Maß an atmosphärischer Kontrolle. Er ist die definitive Wahl, wenn das Ziel darin besteht, die höchstmögliche Reinheit, geringste Porosität und maximale mechanische Leistung eines Materials zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Ofentechnologie muss direkt mit der erforderlichen Reinheit und der endgültigen Dichte Ihres Materials übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung nicht-reaktiver Materialien liegt: Ein Standard-Muffelofen ist oft ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung grundlegender Oxidation mit moderaten Reinheitsanforderungen liegt: Ein Atmosphäreofen, der ein Inertgas verwendet, bietet ein gutes Gleichgewicht aus Kontrolle und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte, Reinheit und mechanischer Festigkeit für fortschrittliche Keramiken (wie SiC oder Si₃N₄) liegt: Ein Vakuumofen ist das wesentliche und unverzichtbare Werkzeug.

Letztendlich ist der Einsatz eines Vakuumofens eine strategische Entscheidung, um die Mikrostruktur des Materials auf fundamentalster Ebene zu kontrollieren und sein höchstes Leistungspotenzial freizusetzen.

Zusammenfassungstabelle:

| Aspekt | Beitrag von Vakuumöfen |

|---|---|

| Kontaminationskontrolle | Entfernt reaktive Gase, um Oxidation zu verhindern und hohe chemische Reinheit zu gewährleisten. |

| Verdichtung | Fördert Entgasung und Partikelbindung für nahezu theoretische Dichte. |

| Prozesskontrolle | Bietet stabile, vorhersehbare Heiz-/Kühlzyklen für präzises Sintern. |

| Leistungsergebnis | Ermöglicht überragende mechanische Festigkeit, Wärmeleitfähigkeit und Haltbarkeit. |

Entfalten Sie das volle Potenzial Ihrer fortschrittlichen Keramikmaterialien mit den Präzisionslösungen von KINTEK. Durch den Einsatz von außergewöhnlicher F&E und eigener Fertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für maximale Reinheit und Dichte präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien Ihren Produktionsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?