Im Kern unterscheiden sich Dickschichtheizelemente von herkömmlichen Heizern durch ihren Herstellungsprozess und die daraus resultierenden thermischen Eigenschaften. Anstatt einer herkömmlichen Drahtwicklung werden Dickschichtheizer durch Siebdruck von Schichten spezialisierter Resistiv- und Dielektrikumpasten auf ein Substrat hergestellt, die dann bei hohen Temperaturen gebrannt werden. Dieser Prozess führt zu einem Element mit extrem geringer thermischer Masse, das eine schnelle Erwärmung und präzise Temperaturregelung ermöglicht, die ältere Technologien nicht erreichen können.

Der grundlegende Unterschied liegt in der Designphilosophie. Herkömmliche Heizelemente sind auf Robustheit und Hochleistung bei hohen Temperaturen ausgelegt, während Dickschichtheizelemente auf Geschwindigkeit, Präzision und einen kompakten, integrierten Formfaktor ausgelegt sind.

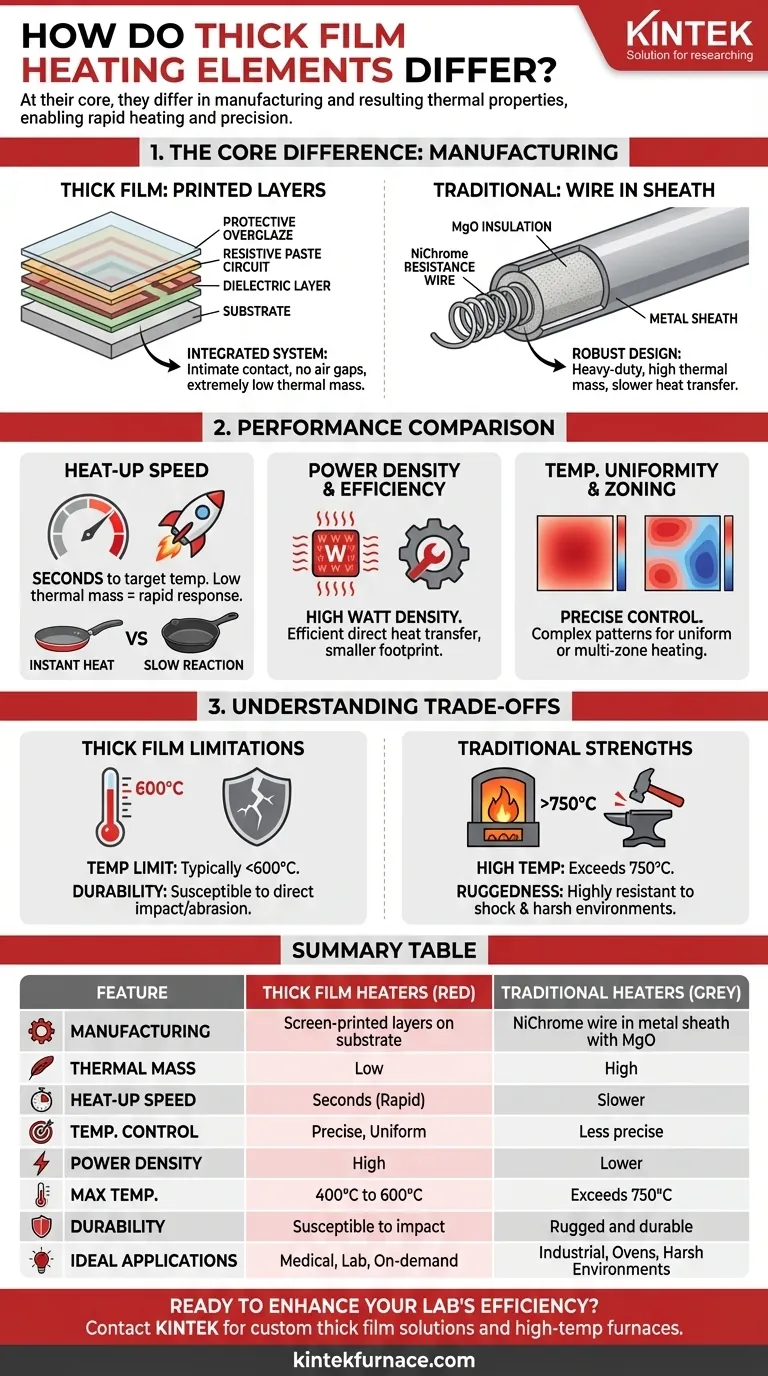

Der Kernunterschied: Herstellung und Design

Die Art und Weise, wie ein Heizelement konstruiert ist, bestimmt seine Leistungseigenschaften. Das Verständnis des Herstellungsprozesses ist der Schlüssel zum Erfassen der grundlegenden Unterschiede zwischen diesen Technologien.

Dickschicht: Gedruckte Schichten auf einem Substrat

Ein Dickschichtheizelement ist keine diskrete Komponente, sondern ein integriertes System. Der Prozess beinhaltet das Aufdrucken einer Widerstandsschaltung direkt auf ein flaches oder röhrenförmiges Substrat, das typischerweise aus Keramik, Edelstahl oder Aluminium besteht.

Diese Schichtbauweise bedeutet, dass das Heizelement in engem Kontakt mit der Oberfläche steht, die es erwärmt. Es gibt keinen Luftspalt oder sperrige Isolierung, die die Wärmeübertragung verlangsamt, was die Quelle seiner Hauptvorteile ist.

Herkömmliche Heizelemente: Widerstandsdrähte in Ummantelungen

Die meisten herkömmlichen Heizelemente, wie Rohr- oder Kartuschenheizelemente, basieren auf einem Nickel-Chrom (NiChrome)-Widerstandsdoht. Dieser Draht wird gewickelt und in einem Metallrohr aufgehängt, das von der Außenhülle durch ein verdichtetes Keramikpulver wie Magnesiumoxid (MgO) isoliert ist.

Dieses robuste, strapazierfähige Design ist ausgezeichnet für die Haltbarkeit, erzeugt aber zwangsläufig eine hohe thermische Masse. Die Wärme muss zuerst den Draht erwärmen, dann durch das MgO-Pulver leiten und schließlich die Außenhülle erwärmen, bevor sie auf Ihr Ziel übertragen werden kann.

Wie sich dies auf die Leistung auswirkt

Der Kontrast in der Konstruktion führt zu signifikanten, messbaren Unterschieden in der Leistung dieser Heizelemente in realen Anwendungen.

Aufheizgeschwindigkeit und Reaktionszeit

Dies ist der bedeutendste Vorteil der Dickschichttechnologie. Aufgrund ihrer geringen thermischen Masse können Dickschichtheizelemente Zieltemperaturen in Sekunden erreichen.

Stellen Sie es sich wie den Unterschied zwischen dem Erwärmen einer dünnen, leichten Pfanne und einer schweren gusseisernen Pfanne vor. Die leichte Pfanne (Dickschicht) erwärmt und kühlt fast augenblicklich ab, während die gusseiserne Pfanne (Rohrheizkörper) viel länger braucht, um auf Leistungsänderungen zu reagieren.

Leistungsdichte und Effizienz

Die Leistungsdichte bezieht sich auf die Menge an Leistung (Watt), die pro Oberflächeneinheit abgegeben werden kann. Dickschichtheizelemente zeichnen sich hier aus und erreichen oft sehr hohe Wattdichten.

Da die Widerstandsschaltung direkt auf das Substrat gedruckt wird, ist die Wärmeübertragung extrem effizient. Fast die gesamte erzeugte Energie wird direkt auf die Oberfläche übertragen, wodurch Energieverluste minimiert werden und mehr Leistung auf kleinerem Raum möglich ist.

Temperaturhomogenität und Zonierung

Der Siebdruckprozess ermöglicht die Erstellung unglaublich komplexer und kundenspezifischer Schaltungsmuster. Das bedeutet, dass Wärme absichtlich ungleichmäßig verteilt werden kann, um eine perfekt gleichmäßige Temperatur über ein ungleichmäßiges Teil zu erreichen.

Darüber hinaus können mehrere, unabhängige Heizkreise auf ein einziges Substrat gedruckt werden. Dies ermöglicht eine anspruchsvolle Zonenheizung, bei der verschiedene Bereiche einer Komponente gleichzeitig auf unterschiedliche Temperaturen geregelt werden können.

Die Abwägungen verstehen

Keine Technologie ist in allen Situationen überlegen. Die einzigartigen Eigenschaften von Dickschichtheizelementen bringen spezifische Einschränkungen mit sich, die andere Technologien für bestimmte Anwendungen besser geeignet machen.

Temperaturgrenzen

Obwohl sie für moderate Temperaturen ausgezeichnet sind, werden Dickschichtheizelemente typischerweise durch die in ihrer Konstruktion verwendeten Materialien begrenzt, wobei die maximalen Betriebstemperaturen oft im Bereich von 400 °C bis 600 °C liegen. Für extreme Hitzeanwendungen über 750 °C bleiben robuste Rohr- oder Keramikheizelemente der Standard.

Haltbarkeit und mechanische Festigkeit

Die robuste, überdimensionierte Bauweise eines Rohrheizkörpers macht ihn hochgradig widerstandsfähig gegen physische Stöße, Vibrationen und raue Industrieumgebungen. Ein Dickschichtelement, das aus einer Reihe von gedruckten Schichten auf einem Substrat besteht, ist anfälliger für Schäden durch direkte Einwirkung oder Abrieb.

Anwendungseignung

Die Dickschichttechnologie eignet sich ideal zum Erhitzen von flachen oder röhrenförmigen Oberflächen und der darüber fließenden Flüssigkeiten. Sie ist weniger geeignet für das Eintauchen in korrosive Flüssigkeiten oder das Einführen in gebohrte Löcher (ein Hauptanwendungsgebiet von Kartuschenheizelementen), es sei denn, sie ist in eine speziell entwickelte Baugruppe integriert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung der Stärken der Technologie mit Ihrem primären Designziel.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Präzision liegt: Dickschicht ist die definitive Wahl für Anwendungen, die eine schnelle thermische Reaktion erfordern, wie z. B. medizinische Diagnostik, Analysegeräte und Warmwasserbereiter auf Abruf.

- Wenn Ihr Hauptaugenmerk auf Robustheit und hohen Temperaturen liegt: Herkömmliche Rohr- oder Kartuschenheizelemente eignen sich besser für schwere Industriemaschinen, Öfen und Prozesswärme in rauen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf der Integration von Wärme in eine komplexe Baugruppe liegt: Die Fähigkeit der Dickschicht, direkt auf eine Komponente gedruckt zu werden, kann das Produktdesign vereinfachen und die Teileanzahl reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Der automatisierte Siebdruckprozess macht Dickschicht bei gleichbleibend hohen Stückzahlen kostengünstig, trotz möglicherweise höherer anfänglicher Werkzeugkosten.

Indem Sie diese Kernunterschiede verstehen, können Sie zuversichtlich die Heiztechnologie auswählen, die die präzise Leistung liefert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Dickschichtheizelemente | Herkömmliche Heizelemente |

|---|---|---|

| Herstellung | Siebdruckschichten auf Substrat | NiChrome-Draht in Metallhülse mit MgO-Isolierung |

| Thermische Masse | Gering | Hoch |

| Aufheizgeschwindigkeit | Sekunden | Langsamer |

| Temperaturregelung | Präzise | Weniger präzise |

| Leistungsdichte | Hoch | Geringer |

| Max. Temperatur | 400°C bis 600°C | Übersteigt 750°C |

| Haltbarkeit | Anfällig für Stöße | Robust und langlebig |

| Ideale Anwendungen | Medizinische Geräte, Analysegeräte, On-Demand-Heizung | Industrieöfen, raue Umgebungen, Hochtemperaturprozesse |

Bereit, die Heizeffizienz Ihres Labors zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Dickschichtheizelemente. Mit unserer starken F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten Ihre Experimente und Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen