Im Kern profitieren Metallwärmebehandlungen von Siliziumkarbid (SiC)-Heizelementen, indem sie eine außergewöhnlich gleichmäßige Wärmeverteilung bei hohen Temperaturen bieten. Diese Konsistenz ist entscheidend, um spezifische, wiederholbare metallurgische Eigenschaften wie Härte und Festigkeit in Prozessen wie Glühen, Härten und Sintern zu erzielen und sicherzustellen, dass jedes Teil nach dem exakt gleichen Standard behandelt wird.

Der wahre Wert eines Heizelements liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern auch in seiner Fähigkeit, Wärme präzise zu steuern. Für die Metallwärmebehandlung bietet Siliziumkarbid die thermische Gleichmäßigkeit, die erforderlich ist, um ein rohes Metallteil in eine Komponente mit vorhersagbaren, hochleistungsfähigen mechanischen Eigenschaften umzuwandeln.

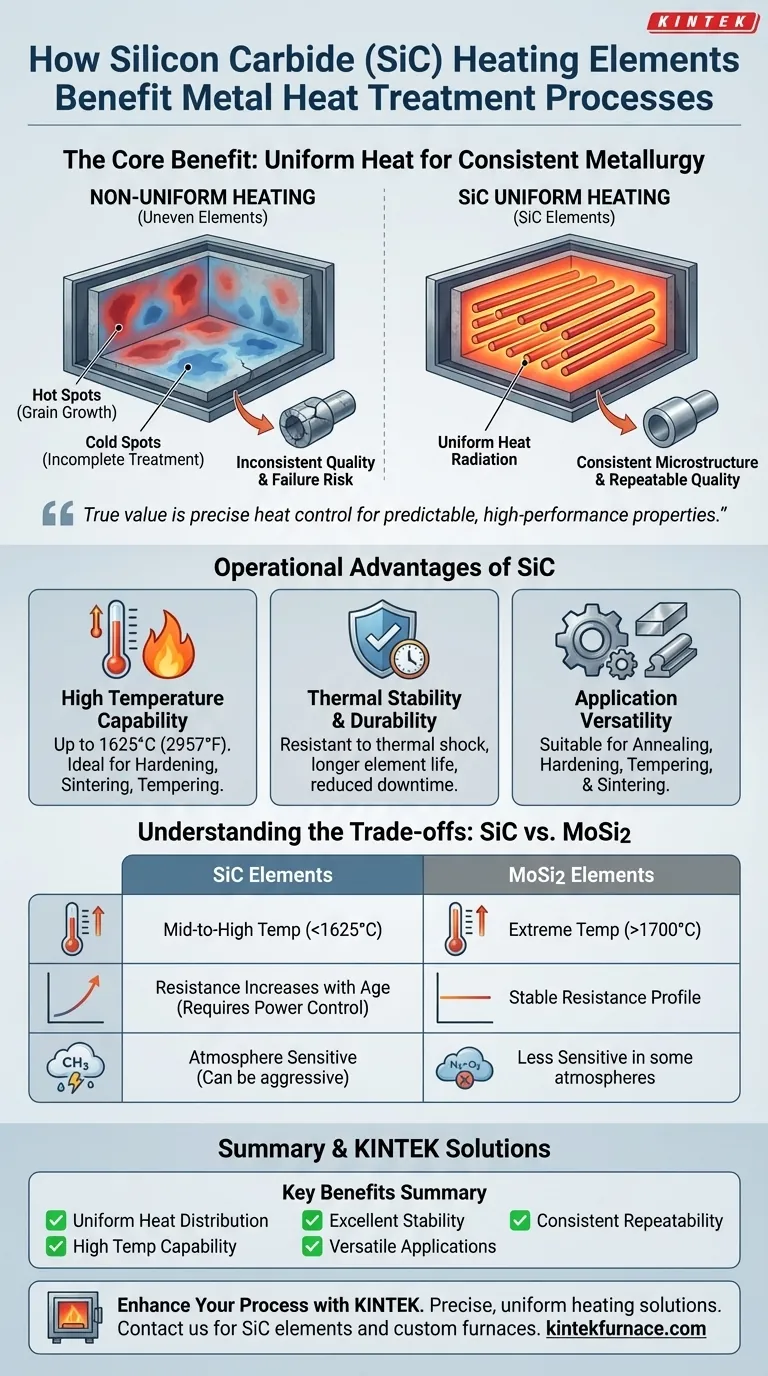

Warum gleichmäßiges Erhitzen in der Metallurgie unerlässlich ist

Das Ziel der Wärmebehandlung ist es, die innere Mikrostruktur eines Metalls gezielt zu verändern. Jede Temperaturabweichung, selbst in einem kleinen Bereich des Ofens, kann zu fehlerhaften Teilen und inkonsistenter Produktqualität führen.

Erzielen einer konsistenten Mikrostruktur

Wärmebehandlungsprozesse wie Glühen oder Härten wirken, indem sie Phasenumwandlungen innerhalb der Kristallstruktur des Metalls erzwingen. Ungleichmäßiges Erhitzen führt zu einer inkonsistenten Mikrostruktur, wodurch Teile mit unvorhersehbaren inneren Spannungen, variabler Härte und einem höheren Ausfallrisiko entstehen.

Beseitigung von Hot Spots und Cold Spots

Hot Spots können zu lokaler Überhitzung führen, was unerwünschtes Kornwachstum verursacht, das das Metall schwächt. Cold Spots führen zu einer unvollständigen Wärmebehandlung, wodurch weiche Stellen in einem vermeintlich gehärteten Bauteil verbleiben. Die ausgezeichnete Wärmeleitfähigkeit von SiC-Elementen strahlt die Wärme gleichmäßig ab und minimiert diese kritischen Mängel.

Sicherstellung der Wiederholbarkeit über Chargen hinweg

In einem industriellen Umfeld müssen das erste Teil und das tausendste Teil identische Eigenschaften aufweisen. Die stabile und vorhersagbare Leistung von SiC-Elementen stellt sicher, dass das thermische Profil des Ofens von einer Charge zur nächsten konsistent bleibt, was für die Qualitätskontrolle von grundlegender Bedeutung ist.

Die operativen Vorteile von Siliziumkarbid (SiC)

Neben der Gleichmäßigkeit bieten SiC-Elemente eine Kombination von Merkmalen, die sie zu einem Arbeitspferd in der thermischen Verarbeitungsindustrie machen.

Hohe Temperaturbeständigkeit

SiC-Elemente können effektiv bei Temperaturen bis zu 1625 °C (2957 °F) betrieben werden. Dieser Bereich macht sie perfekt geeignet für anspruchsvolle Anwendungen wie das Härten von Stahl, das Anlassen von Legierungen und das Sintern von Pulvermetallen.

Ausgezeichnete thermische Stabilität und Haltbarkeit

Diese Elemente sind mechanisch robust und sehr widerstandsfähig gegen Thermoschock, was schnellere Ofenzykluszeiten ermöglicht. Diese Haltbarkeit führt direkt zu einer längeren Lebensdauer der Elemente, reduziertem Wartungsaufwand und weniger ungeplanten Ausfallzeiten.

Anwendungsvielfalt

Die Zuverlässigkeit von SiC über einen weiten Temperaturbereich macht es für zahlreiche Wärmebehandlungsprozesse geeignet:

- Glühen: Erweichen von Metall zur Verbesserung der Duktilität.

- Härten: Erhitzen und schnelles Abkühlen von Stahl zur Erhöhung seiner Härte.

- Anlassen: Reduzierung der Sprödigkeit eines gehärteten Teils.

- Sintern: Verschmelzen von Metallpulvern unter hoher Hitze.

Die Kompromisse verstehen: SiC vs. andere Elemente

Obwohl leistungsstark, ist SiC nicht die einzige Option. Das Verständnis seiner Eigenschaften im Vergleich zu anderen gängigen Elementen, wie Molybdändisilizid (MoSi2), ist entscheidend für eine fundierte Entscheidung.

Das Betriebstemperaturfenster

SiC-Elemente zeichnen sich im mittleren bis hohen Temperaturbereich aus. Für Prozesse, die extreme Temperaturen erfordern, typischerweise über 1700 °C (3092 °F), sind MoSi2-Elemente oft die überlegene Wahl, da sie Temperaturen von 1800 °C (3272 °F) oder mehr erreichen können.

Widerstand und Alterung

Ein charakteristisches Merkmal von SiC ist, dass sein elektrischer Widerstand während seiner Lebensdauer allmählich zunimmt. Diese "Alterung" erfordert ein Leistungsregelsystem (wie einen Mehrfachabgriffstransformator oder einen SCR), das die Spannung im Laufe der Zeit erhöhen kann, um eine konstante Leistungsabgabe aufrechtzuerhalten. Im Gegensatz dazu haben MoSi2-Elemente ein stabileres Widerstandsprofil bei Betriebstemperatur.

Atmosphärische Empfindlichkeit

Die Atmosphäre in einem Ofen kann die Lebensdauer des Elements beeinflussen. Während SiC sehr vielseitig ist, können bestimmte chemische Umgebungen oder Atmosphären aggressiv sein. Die Wahl zwischen SiC und MoSi2 kann manchmal von den spezifischen Gasen abhängen, die im Wärmebehandlungsprozess verwendet werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Heizelements ist eine grundlegende technische Entscheidung, die sich direkt auf die Produktqualität und die Betriebseffizienz auswirkt. Treffen Sie Ihre Wahl basierend auf den spezifischen Anforderungen Ihres thermischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit und Temperaturen bis zu 1600 °C liegt: SiC ist eine ausgezeichnete, robuste und zuverlässige Wahl für eine Vielzahl gängiger Wärmebehandlungen wie Glühen, Anlassen und Härten.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen über 1600 °C liegt: MoSi2-Elemente sind im Allgemeinen für spezialisiertes Hochtemperatur-Sintern oder die Wärmebehandlung von fortschrittlichen Legierungen erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Integration mit Steuerungssystemen liegt: Seien Sie darauf vorbereitet, die Alterungseigenschaft von SiC mit einer geeigneten Stromversorgung zu handhaben, die die Spannung über die Lebensdauer des Elements anpassen kann.

Letztendlich ist die Wahl des richtigen Heizelements der erste Schritt, um absolute Kontrolle über Ihre metallurgischen Ergebnisse zu erlangen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Wärmeverteilung | Gewährleistet eine konstante Temperatur für vorhersagbare metallurgische Eigenschaften wie Härte und Festigkeit. |

| Hohe Temperaturbeständigkeit | Arbeitet effektiv bis zu 1625 °C, ideal für anspruchsvolle Prozesse wie Stahlhärten und Sintern. |

| Ausgezeichnete thermische Stabilität | Beständig gegen Thermoschock, ermöglicht schnellere Zyklen, längere Lebensdauer und reduzierte Ausfallzeiten. |

| Anwendungsvielfalt | Geeignet zum Glühen, Härten, Anlassen und Sintern verschiedener Metalle. |

| Konsistente Wiederholbarkeit | Behält stabile thermische Profile für identische Ergebnisse über Produktionschargen hinweg bei. |

Bereit, Ihre Metallwärmebehandlung mit präziser, gleichmäßiger Erwärmung zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke, tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente Ihre Prozesse für überragende Qualität und Effizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen