Im Kern sind Drehrohröfen industrielle Arbeitspferde, die darauf ausgelegt sind, präzise chemische Reaktionen und physikalische Phasenänderungen in festen Materialien durch kontrollierte Erwärmung zu bewirken. Sie sind unerlässlich für eine Vielzahl von Prozessen, vom Rösten von Erzen wie Bauxit zur Metallgewinnung über die Herstellung hochwertiger Chemikalien wie Titandioxid bis hin zur Verflüchtigung und Rückgewinnung wertvoller Metalle aus industriellen Abfallströmen.

Über das einfache Erhitzen hinaus liegt der wahre Wert eines Drehrohrofens in seiner Fähigkeit, eine hochkontrollierte, dynamische Verarbeitungsumgebung zu schaffen. Dies ermöglicht es der Industrie, vielfältige Materialien gleichmäßig zu verarbeiten, wertvolle Ressourcen zu extrahieren und Abfälle in neue Produkte umzuwandeln, wodurch sie sowohl für die Prozesseffizienz als auch für moderne Nachhaltigkeitsziele unverzichtbar werden.

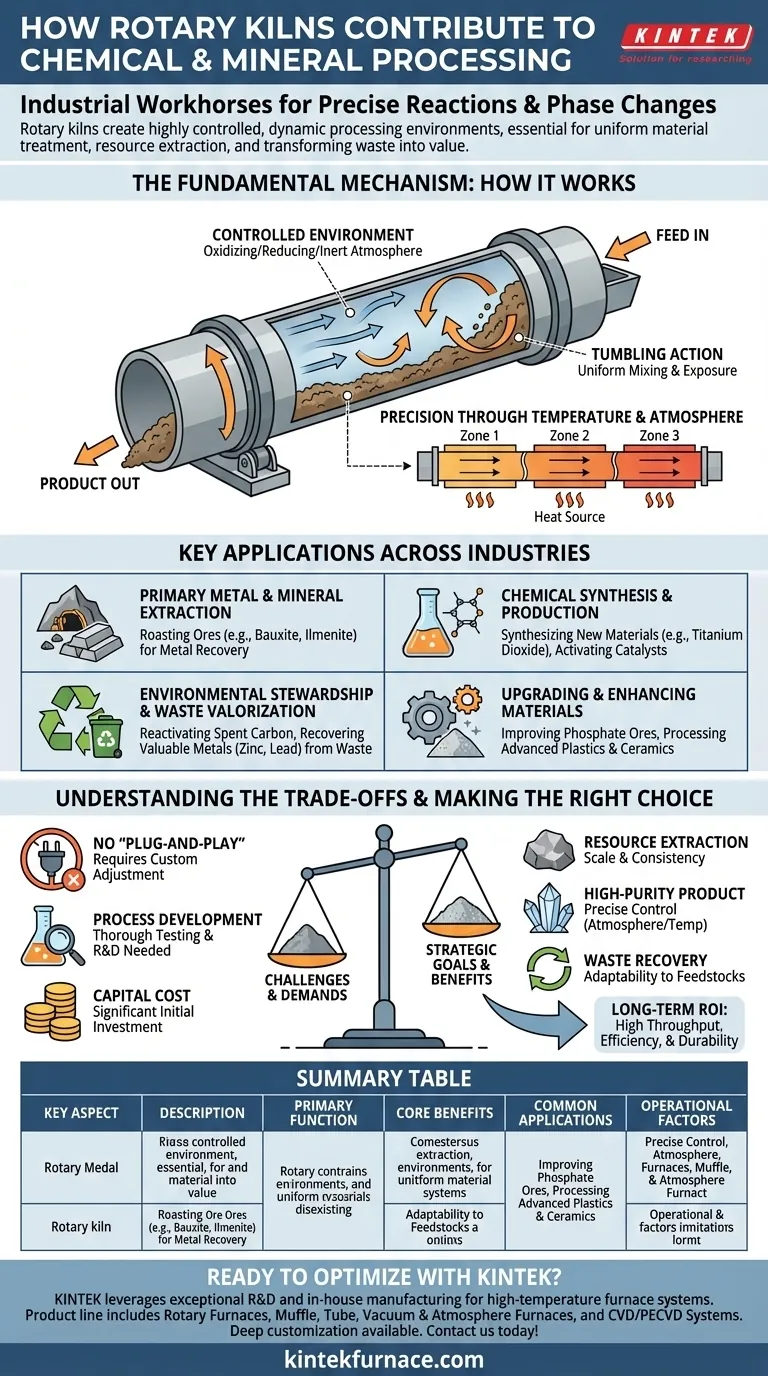

Der grundlegende Mechanismus: Wie ein Drehrohrofen funktioniert

Die Effektivität eines Drehrohrofens beruht auf seinem einfachen, aber leistungsstarken Design, das Hitze, Bewegung und Atmosphärenkontrolle kombiniert, um Materialien umzuwandeln.

Eine kontrollierte Umgebung für die Transformation

Ein Drehrohrofen ist eine große, rotierende zylindrische Trommel, die leicht geneigt ist, damit das Material durch die Schwerkraft von einem Ende zum anderen bewegt werden kann. Die Trommel ist abgedichtet, was entscheidend für die Aufrechterhaltung einer spezifischen inneren Atmosphäre ist – sei es oxidierend, reduzierend oder inert – um gewünschte chemische Reaktionen voranzutreiben.

Die Kraft der Taumelbewegung

Während sich die Trommel dreht, wird das Material im Inneren kontinuierlich angehoben und durchmischt. Dieses ständige Mischen ist entscheidend, da es sicherstellt, dass jedes Partikel gleichmäßig der Hitze und der kontrollierten Atmosphäre ausgesetzt ist, wodurch Hot Spots verhindert und ein konsistentes Endprodukt gewährleistet werden.

Präzision durch Temperatur und Atmosphäre

Der Ofen wird auf präzise Temperaturen erhitzt, oft in verschiedenen Zonen entlang seiner Länge. Durch sorgfältiges Management des Temperaturprofils und der Zusammensetzung der Gase im Inneren können die Betreiber die stattfindenden physikalischen und chemischen Veränderungen akribisch steuern, vom einfachen Trocknen eines Materials bis zur grundlegenden Veränderung seiner chemischen Struktur.

Schlüsselanwendungen in verschiedenen Branchen

Die Vielseitigkeit des Drehrohrofens macht ihn zu einer Eckpfeilertechnologie in zahlreichen Sektoren, die eine Vielzahl von Verarbeitungsherausforderungen löst.

Primäre Metall- & Mineralgewinnung

Öfen sind grundlegend in der Metallurgie. Sie werden zum Rösten von Erzen wie Ilmenit verwendet, um sie für die Metallgewinnung vorzubereiten, und zum Reduzieren von Materialien wie Bariumsulfat, um andere chemische Verbindungen herzustellen.

Chemische Synthese & Produktion

In der chemischen Industrie werden Drehrohröfen zur Synthese neuer Materialien eingesetzt. Ein primäres Beispiel ist die Herstellung von Titandioxid, einem brillanten weißen Pigment, das in allem von Farbe bis Sonnencreme verwendet wird. Sie werden auch zur Aktivierung von Katalysatoren eingesetzt, die für die großtechnische chemische Produktion unerlässlich sind.

Umweltschutz & Abfallverwertung

Drehrohröfen sind zunehmend wichtig für die Kreislaufwirtschaft. Sie können verbrauchte Aktivkohle reaktivieren, die in der Wasser- und Luftreinigung verwendet wird, und eignen sich hervorragend zur Rückgewinnung wertvoller Metalle wie Zink und Blei aus industriellen Nebenprodukten und Abfallmaterialien, die sonst auf einer Deponie landen würden.

Aufwertung und Verbesserung von Materialien

Öfen werden auch zur Verbesserung der Materialqualität eingesetzt. Zum Beispiel werten sie Phosphaterze auf, um ihre Eignung für landwirtschaftliche Düngemittel zu verbessern, und werden bei der fortschrittlichen Verarbeitung von Hochleistungskunststoffen und Keramiken verwendet.

Die Kompromisse verstehen

Obwohl unglaublich leistungsstark, ist die Flexibilität eines Drehrohrofens nicht automatisch gegeben. Seine erfolgreiche Implementierung erfordert ein klares Verständnis seiner betrieblichen Anforderungen.

Das "Nichts ist umsonst"-Prinzip

Die Fähigkeit des Ofens, eine immense Vielfalt an Ausgangsmaterialien und Prozessbedingungen zu verarbeiten, bedeutet, dass er keine "Plug-and-Play"-Lösung ist. Jedes neue Material oder Prozessziel erfordert sorgfältige Überlegung und Anpassung.

Die Notwendigkeit der Prozessentwicklung

Die Referenzen deuten zu Recht auf die Notwendigkeit "gründlicher Tests" hin. Um einen Ofen für ein bestimmtes Material – sei es ein Mineralerz oder ein industrieller Abfallschlamm – zu optimieren, sind erhebliche Vorabinvestitionen in Laboranalysen und Pilotversuche erforderlich, um die idealen Temperatur-, Rotationsgeschwindigkeits- und Atmosphärenbedingungen zu bestimmen.

Kapitalkosten und langfristiger ROI in Einklang bringen

Drehrohröfen sind robuste, strapazierfähige Maschinen, die für langfristige Zuverlässigkeit in anspruchsvollen Umgebungen gebaut sind. Obwohl dies eine erhebliche Kapitalinvestition bedeutet, bieten ihre hohe Durchsatzleistung, einfache Bedienung und Langlebigkeit über Jahrzehnte hinweg eine starke Rendite durch Prozesseffizienz und geringen Wartungsaufwand.

Die richtige Wahl für Ihr Prozessziel treffen

Um einen Drehrohrofen effektiv zu nutzen, müssen Sie seine Fähigkeiten auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Rohstoffgewinnung aus Roherz liegt: Nutzen Sie die Fähigkeit des Ofens, spezifische, Hochtemperaturreaktionen wie Rösten oder Reduzieren konsistent und im großen Maßstab durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochreinen Chemikalie oder eines Produkts liegt: Sie müssen die präzise Kontrolle der internen Atmosphäre des Ofens und des Mehrzonen-Temperaturprofils priorisieren, um sicherzustellen, dass die gewünschte Synthese ohne Kontamination erfolgt.

- Wenn Ihr Hauptaugenmerk auf Abfallverwertung oder Kreislaufwirtschaftsinitiativen liegt: Die Anpassungsfähigkeit des Ofens an unterschiedliche und oft inkonsistente Ausgangsmaterialien ist sein wichtigstes Merkmal, das es Ihnen ermöglicht, eine Belastung in eine wertvolle Ressource zu verwandeln.

Letztendlich ist der Drehrohrofen mehr als ein Gerät; er ist ein strategisches Werkzeug zur Erschließung des Materialwerts, zur Verbesserung der Prozesseffizienz und zum Aufbau einer nachhaltigeren industriellen Zukunft.

Übersichtstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Bewirkt chemische Reaktionen und physikalische Veränderungen durch kontrollierte Erwärmung in einer rotierenden Trommel. |

| Kernvorteile | Gleichmäßige Verarbeitung, Ressourcengewinnung, Abfallverwertung und Unterstützung der Kreislaufwirtschaft. |

| Gängige Anwendungen | Rösten von Erzen, Synthese von Chemikalien (z. B. Titandioxid), Rückgewinnung von Metallen aus Abfällen. |

| Betriebsfaktoren | Temperaturregelung, Rotationsgeschwindigkeit, atmosphärische Bedingungen (oxidierend, reduzierend, inert). |

Bereit, Ihre chemische oder mineralische Verarbeitung mit fortschrittlichen Drehrohrofenlösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um auf Ihre Bedürfnisse zugeschnittene Hochtemperaturofensysteme anzubieten. Unsere Produktpalette umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz- und Nachhaltigkeitsziele verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln