Im Wesentlichen erreichen Drehrohröfen eine überlegene Temperaturhomogenität durch zwei primäre Mechanismen: die kontinuierliche Rotation der Ofenröhre und die strategische Platzierung hochwertiger Heizelemente. Die Rotation stellt sicher, dass jede Oberfläche des Materials ständig und gleichmäßig der Wärmequelle ausgesetzt ist, während die fortschrittlichen Heizelemente und Steuerungssysteme ein stabiles und konsistentes thermisches Umfeld schaffen.

Der Kernvorteil eines Drehrohrofens liegt in der Nutzung mechanischer Bewegung zur Lösung eines thermischen Problems. Anstatt sich nur auf passive Wärmestrahlung zu verlassen, wird das Material aktiv gewendet, wodurch systematisch heiße und kalte Stellen beseitigt werden, um ein Maß an Homogenität zu garantieren, das in statischen Systemen nur schwer zu erreichen ist.

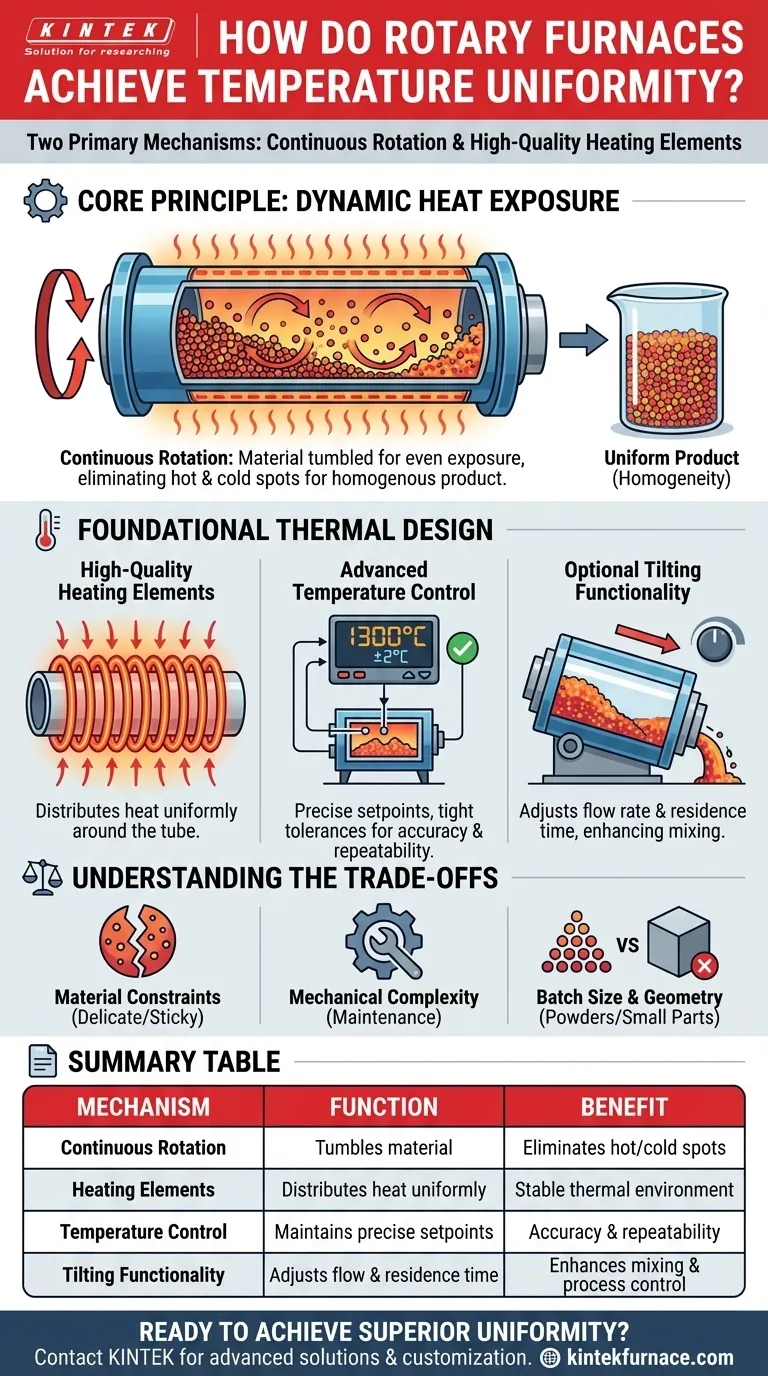

Das Grundprinzip: Dynamische Wärmeexposition

Das Design eines Drehrohrofens verändert die Art und Weise, wie Wärmeenergie auf das zu verarbeitende Material übertragen wird, grundlegend. Es wechselt von einer statischen, einseitigen Exposition zu einer dynamischen, umfassenden.

Die Rolle der kontinuierlichen Rotation

Die zentrale Komponente, die Ofenröhre, dreht sich typischerweise motorisiert um 360 Grad. Diese konstante Wende- oder Rollbewegung ist der kritischste Faktor für die Gleichmäßigkeit.

Während sich die Röhre dreht, hebt und verteilt sie das Material im Inneren kontinuierlich neu. Dies stellt sicher, dass kein einzelner Teil des Materials zu lange an einer Stelle verbleibt.

Verhinderung lokaler Überhitzung

In einem statischen Ofen kann das Material am Boden oder an den Seiten überhitzt werden, während Material im Zentrum kühler bleibt. Die Rotation verhindert dies vollständig.

Dieses aktive Mischen fördert konsistente und vollständige chemische Reaktionen oder Phasenübergänge, vom Sintern von Pulvern bis zum Kalzinieren von Verbindungen.

Der Einfluss auf die Materialhomogenität

Das Endergebnis einer gleichmäßigen Erwärmung ist ein homogenes Produkt. Diese Homogenität ist entscheidend bei Anwendungen wie Hochleistungskeramik, Batteriematerialien und Katalysatoren, bei denen selbst geringfügige Inkonsistenzen zum Komponentenversagen oder zur Leistungsminderung führen können.

Grundlegende thermische Konstruktion

Während die Rotation die aktive Komponente ist, arbeitet sie im Zusammenspiel mit einem präzise konstruierten thermischen System. Die Qualität dieses zugrunde liegenden Systems legt die Basis für die Leistung des Ofens fest.

Hochwertige Heizelemente

Die Gleichmäßigkeit beginnt an der Quelle. Drehrohröfen verwenden hochwertige Heizelemente, die für eine gleichmäßige Wärmeverteilung um den gesamten Umfang der Prozessröhre herum ausgelegt sind.

Dies schafft eine stabile und vorhersehbare Heizzone, die das Fundament bildet, auf dem der Rotationsmechanismus sein Ziel erreichen kann.

Fortschrittliche Temperaturregelung

Moderne Drehrohröfen verfügen über präzise digitale und programmierbare Steuerungssysteme. Diese Regler überwachen kontinuierlich die Kammer und passen die Leistung der Heizelemente an, um den Sollwert mit extremer Genauigkeit beizubehalten.

Die Toleranzen der Regelung können selbst bei sehr hohen Temperaturen (z. B. 1300 °C) bei engen +/- 2 °C liegen, wodurch sichergestellt wird, dass Versuchs- oder Produktionsläufe sowohl genau als auch wiederholbar sind.

Optionale Neigungsfunktion

Einige Öfen verfügen über einen Neigungsmechanismus am Ofenkörper. Dies ermöglicht dem Bediener, die Verweilzeit und den Durchsatz des Materials durch die Röhre zu steuern, was eine weitere Ebene der Prozesskontrolle hinzufügt, die das Mischen und die gleichmäßige Behandlung weiter verbessert.

Die Kompromisse verstehen

Obwohl das Drehdesign außergewöhnlich für die Gleichmäßigkeit ist, ist es nicht universell einsetzbar. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Materialeinschränkungen

Die Wende-Aktion, die die Gleichmäßigkeit gewährleistet, kann für bestimmte Materialien ein Nachteil sein. Brüchige oder empfindliche Materialien können beschädigt werden, und klebrige oder verklumpende Pulver fließen möglicherweise nicht richtig.

Mechanische Komplexität

Die Hinzufügung eines Motors, eines Antriebssystems und rotierender Dichtungen führt zu einer mechanischen Komplexität, die bei einem einfachen Muffel- oder Kastenthermofen nicht vorhanden ist. Diese beweglichen Teile erfordern regelmäßige Wartung und können Fehlerquellen darstellen.

Chargengröße und Geometrie

Drehrohröfen sind ideal für Pulver, Granulate und Kleinteile. Sie sind inhärent ungeeignet für die Verarbeitung großer, einzelner Komponenten oder Objekte, die nicht gewendet werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von der Beschaffenheit Ihres Materials und Ihrem Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochhomogener Pulver oder Granulate liegt: Ein Drehrohr ist aufgrund seiner aktiven Mischfähigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher oder semikontinuierlicher Verarbeitung liegt: Das Design eines Drehrohrofens ist perfekt für einen konstanten Materialfluss geeignet.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer, statischer oder empfindlicher Objekte liegt: Ein traditioneller Muffel- oder Kastenthermofen mit hervorragender statischer Temperaturhomogenität wäre die geeignetere Lösung.

Letztendlich hängt die Entscheidung davon ab, die Heizmethode des Ofens an die physikalischen Anforderungen Ihres Materials und Prozesses anzupassen.

Zusammenfassungstabelle:

| Mechanismus | Funktion | Vorteil |

|---|---|---|

| Kontinuierliche Rotation | Wendet das Material für gleichmäßige Wärmeeinwirkung | Beseitigt heiße und kalte Stellen |

| Heizelemente | Verteilen die Wärme gleichmäßig um die Röhre herum | Bietet eine stabile thermische Umgebung |

| Temperaturregelung | Hält präzise Sollwerte mit engen Toleranzen ein | Gewährleistet Genauigkeit und Wiederholbarkeit |

| Neigungsfunktion | Passt Materialfluss und Verweilzeit an | Verbessert die Durchmischung und Prozesskontrolle |

Bereit, überlegene Temperaturhomogenität in Ihrem Labor zu erreichen? KINTEK nutzt herausragende F&E- und Fertigungskompetenzen, um diverse Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für Pulver, Granulate und Kleinteile präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen Ihre Materialhomogenität und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen