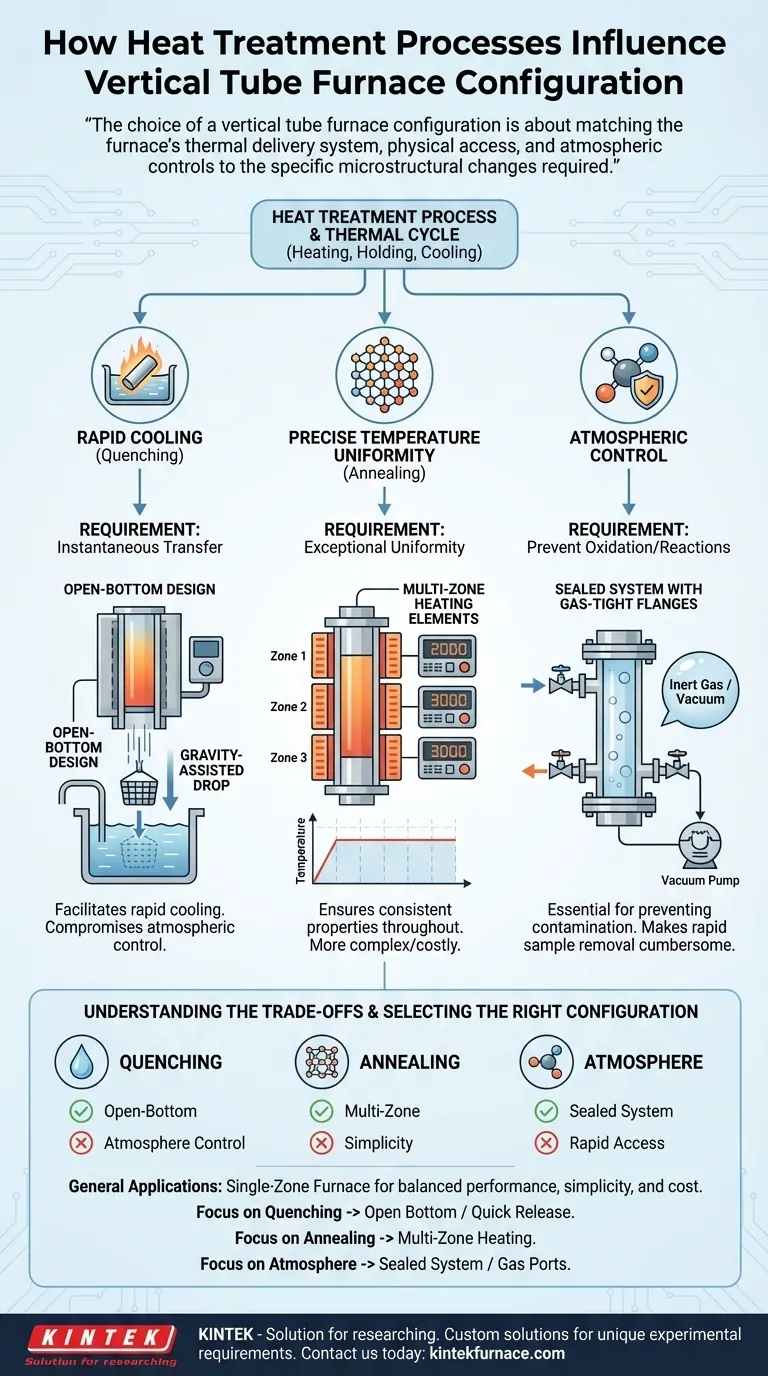

Kurz gesagt: Wärmebehandlungsprozesse bestimmen direkt die ideale Konfiguration eines vertikalen Rohrofens, indem sie die erforderliche Heizgleichmäßigkeit, Abkühlrate und atmosphärische Bedingungen festlegen. Prozesse wie das Härten erfordern Merkmale, die eine schnelle Abkühlung ermöglichen, wie z. B. ein offenes Bodendesign, während Prozesse wie das Glühen Merkmale bevorzugen, die eine maximale Temperaturhomogenität gewährleisten, wie z. B. mehrzonige Heizelemente.

Bei der Wahl der Konfiguration eines vertikalen Rohrofens geht es nicht nur darum, eine Zieltemperatur zu erreichen. Es geht darum, das thermische Zufuhrsystem, den physischen Zugang und die Atmosphärenkontrollen des Ofens an die spezifischen mikrostrukturellen Veränderungen anzupassen, die Ihr Wärmebehandlungsprozess erfordert.

Das Kernprinzip: Vom Prozess zum physikalischen Design

Das Ziel jeder Wärmebehandlung ist es, die innere Mikrostruktur eines Materials zu verändern, um gewünschte Eigenschaften wie Härte oder Duktilität zu erzielen. Dies wird durch einen präzisen thermischen Zyklus erreicht: Erhitzen, Halten bei Temperatur und Abkühlen.

Jede Phase dieses Zyklus stellt spezifische Anforderungen an den Ofen und beeinflusst direkt dessen notwendige Konfiguration.

Prozesserfordernis: Schnelle Abkühlung (Härten)

Das Härten (Quenching) ist ein Prozess, bei dem ein Material extrem schnell abgekühlt wird, um eine spezifische, nicht im Gleichgewicht befindliche Kristallstruktur einzuschließen, was typischerweise die Härte erhöht. Die Lösungsglühung folgt einem ähnlichen Weg und erfordert ein schnelles Abschrecken nach dem Halten des Materials bei Temperatur.

Der vertikale Rohrofen ist hierfür einzigartig geeignet. Seine vertikale Ausrichtung ermöglicht es, die Schwerkraft für einen nahezu sofortigen Transfer der Probe von der heißen Zone in ein direkt darunter befindliches Abschreckmedium (wie Wasser, Öl oder erzwungene Luft) zu nutzen.

Diese Anforderung beeinflusst direkt die physische Zugangskonfiguration des Ofens. Die ideale Einrichtung ist ein offenes Bodendesign oder eines mit einem Schnellverschluss-Bodenflansch, der es ermöglicht, die Probe ohne Verzögerung fallen zu lassen. Jede Verzögerung bei diesem Transfer riskiert eine unbeabsichtigte Abkühlung, was den gesamten Prozess gefährdet.

Prozesserfordernis: Präzise Temperaturhomogenität (Glühen)

Das Glühen (Annealing) zielt darauf ab, ein Material weicher zu machen, seine Duktilität zu erhöhen und innere Spannungen abzubauen. Dies wird erreicht, indem es auf eine bestimmte Temperatur erhitzt, dort gehalten und dann sehr langsam abgekühlt wird.

Der kritische Faktor beim Glühen ist nicht die Abkühlgeschwindigkeit, sondern die außergewöhnliche Temperaturhomogenität. Die gesamte Probe muss während der gesamten Haltezeit exakt die gleiche Temperatur erfahren, um durchgehend gleichmäßige Eigenschaften zu gewährleisten.

Diese Anforderung beeinflusst die Konfiguration der Heizelemente. Während ein Einzonenofen (ein Heizelement und eine Steuerung) einfacher ist, weist er naturgemäß kühlere Stellen an den Enden des Rohres auf. Für hochpräzises Glühen ist ein Mehrzonenofen überlegen. Diese verwenden zwei, drei oder mehr unabhängige Heizzonen, jede mit ihrem eigenen Thermoelement und Controller, um ein hochgleichmäßiges Temperaturprofil entlang der Länge des Prozessbereichs zu erzeugen.

Prozesserfordernis: Atmosphärenkontrolle

Viele Wärmebehandlungen, insbesondere bei hohen Temperaturen, müssen in einer kontrollierten Atmosphäre durchgeführt werden, um Oxidation oder andere unerwünschte chemische Reaktionen an der Materialoberfläche zu verhindern.

Diese Notwendigkeit bestimmt die Dichtungs- und Gasmanagementkonfiguration des Ofens. Ein für diese Prozesse vorgesehener Ofen muss mit gasdichten Flanschen, Anschlüssen für die Zufuhr inerter Gase wie Argon oder Stickstoff und einem Anschluss für eine Vakuumpumpe zur anfänglichen Evakuierung der Umgebungsluft konfiguriert sein. Die Wahl des Ofenrohrmaterials – wie Quarz gegenüber hochreinem Aluminiumoxid – wird ebenfalls zu einem kritischen Konfigurationsdetail, das durch die maximale Temperatur und die Reaktivität des Prozessgases bestimmt wird.

Die Abwägungen verstehen

Die Wahl einer Konfiguration ist eine Frage des Ausgleichs zwischen Leistung und Komplexität sowie Kosten. Es gibt nicht den einen „besten“ Ofen; es gibt nur den besten Ofen für eine bestimmte Anwendung.

Einzone gegen Mehrzone

Ein Einzonenofen ist kostengünstiger und einfacher zu bedienen. Er ist für viele Anwendungen vollkommen ausreichend, insbesondere wenn die Probe klein im Verhältnis zur Länge der „heißen Zone“ des Ofens ist.

Ein Mehrzonenofen ist zwar teurer und komplexer, bietet aber eine unübertroffene Temperaturhomogenität. Dies ist ein nicht verhandelbares Merkmal für Prozesse, bei denen selbst geringfügige Temperaturschwankungen über die Probe hinweg inakzeptabel sind.

Offener Boden gegen versiegeltes Rohr

Ein offenes Bodendesign ist für schnelles Härten optimiert, macht aber die Erzielung eines hochreinen Vakuums oder einer kontrollierten Atmosphäre schwieriger.

Ein vollständig versiegeltes System mit hochwertigen Flanschen bietet eine hervorragende Atmosphärenkontrolle, kann aber die schnelle Entnahme einer Probe zum Härten umständlicher machen. Einige Designs versuchen, diese Lücke zu schließen, aber ein Kompromiss besteht fast immer.

Heizmethode

Die meisten gängigen vertikalen Rohröfen verwenden Widerstandsheizelemente, die um das Keramikrohr gewickelt sind. Diese Methode bietet eine ausgezeichnete Stabilität und Kontrolle.

Andere Methoden, wie die Induktionserwärmung, nutzen elektromagnetische Felder, um einen leitfähigen Tiegel im Rohr zu erhitzen. Dies kann sehr hohe Temperaturen und schnelle Heizraten ermöglichen, ist aber eine spezialisiertere und oft teurere Konfiguration.

Die richtige Konfiguration für Ihren Prozess auswählen

Ihre Entscheidung sollte ausschließlich von dem metallurgischen Ergebnis bestimmt werden, das Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Härtung durch Abschrecken liegt: Priorisieren Sie eine Ofenkonfiguration mit offenem Boden oder einer Schnellverschlussvorrichtung für das schwerkraftunterstützte Fallenlassen der Probe.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Glühen oder Sintern liegt: Priorisieren Sie eine mehrzonige Heizkonfiguration, um die bestmögliche Temperaturhomogenität über die gesamte Probenlänge zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation liegt: Priorisieren Sie einen Ofen mit vakuumdichten Dichtungen, geeigneten Gasanschlüssen und einem Rohrmaterial, das mit Ihrer Atmosphäre und Temperatur kompatibel ist.

Indem Sie die Konfiguration des Ofens auf die spezifischen thermischen Anforderungen Ihres Prozesses abstimmen, gehen Sie vom bloßen Erhitzen eines Materials zur präzisen Konstruktion seiner endgültigen Eigenschaften über.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Wichtige Anforderungen | Ideale Ofenkonfiguration |

|---|---|---|

| Härten / Lösungsglühen | Schnelle Abkühlung | Offenes Bodendesign für schwerkraftunterstütztes Fallenlassen der Probe |

| Glühen | Hohe Temperaturhomogenität | Mehrzonen-Heizelemente |

| Prozesse mit Atmosphärenkontrolle | Kontrollierte Gasumgebung | Versiegeltes System mit gasdichten Flanschen und Vakuumpumpe |

| Allgemeine Anwendungen | Ausgewogene Leistung | Einzonenofen für Einfachheit und Kosteneffizienz |

Bereit, den perfekten vertikalen Rohrofen für Ihre Wärmebehandlungsanforderungen zu konfigurieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Ofen die einzigartigen experimentellen Anforderungen für Härten, Glühen oder Atmosphärenkontrolle präzise erfüllt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung