In einem PECVD-System erhöht die Erhöhung der Flussrate eines Reaktantengases direkt die Abscheidungsrate, jedoch nur bis zu einem bestimmten Punkt. Eine höhere Flussrate führt mehr chemische Vorläuferstoffe an die Substratoberfläche zu, was das Filmdickenwachstum beschleunigen kann. Diese Beziehung ist jedoch nicht unbegrenzt und wird fundamental durch andere Prozessparameter wie HF-Leistung und Kammerdruck begrenzt.

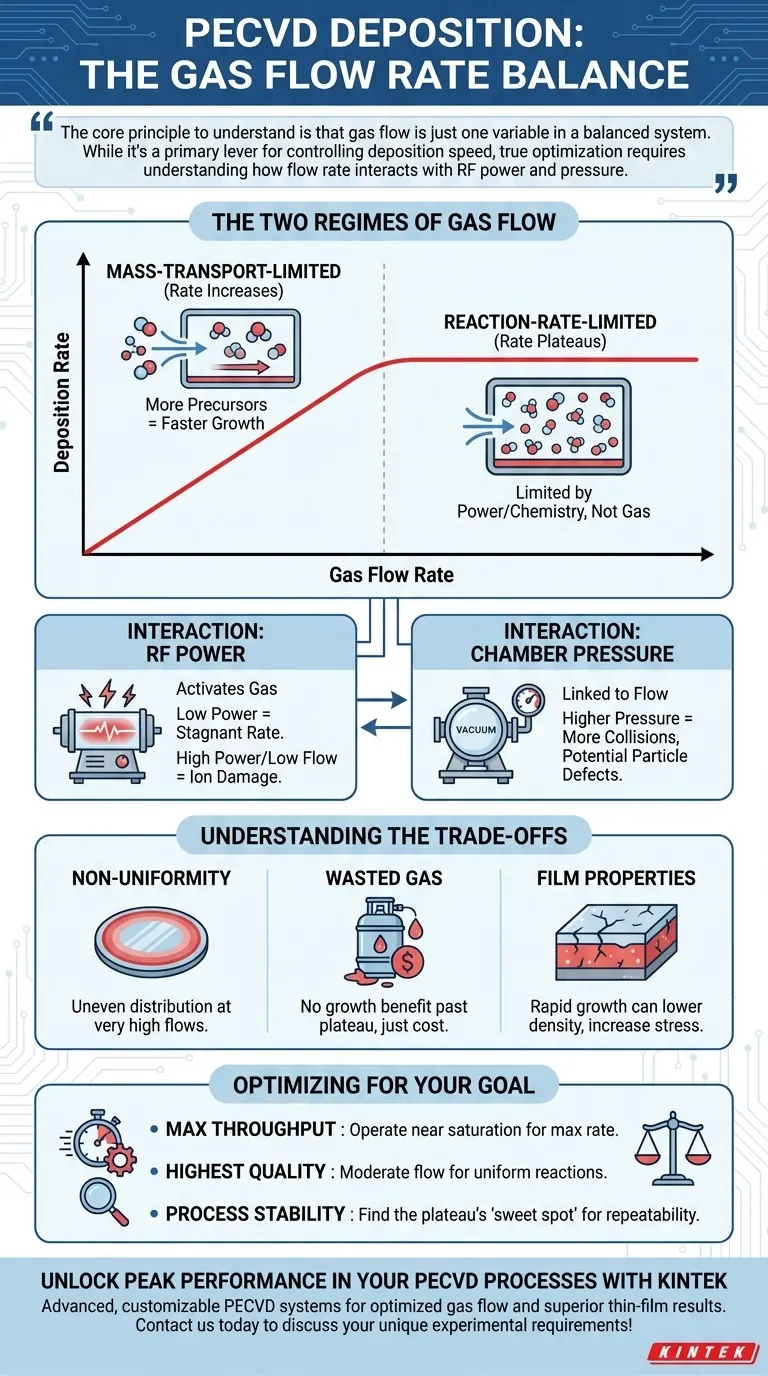

Das Kernprinzip, das es zu verstehen gilt, ist, dass der Gasfluss nur eine Variable in einem ausgewogenen System ist. Während er ein Haupthebel zur Steuerung der Abscheidungsgeschwindigkeit ist, erfordert eine echte Optimierung das Verständnis, wie die Flussrate mit der HF-Leistung und dem Druck interagiert, um die gewünschte Balance zwischen Abscheidungsrate und Filmqualität zu erreichen.

Die Rolle des Gasflusses im Abscheidungsprozess

Um den Gasfluss effektiv zu steuern, müssen Sie zunächst seine Funktion in der PECVD-Kammer verstehen. Der Prozess ist ein dynamisches Gleichgewicht zwischen der Zufuhr von Reaktanten und deren Umwandlung in einen festen Film.

Zufuhr der chemischen Vorläuferstoffe

Prozessgase sind die Rohmaterialien für den Dünnfilm. Bei PECVD werden diese Gase in eine Vakuumkammer eingeleitet, wo sie in einen Plasmazustand versetzt werden.

Die Gasflussrate bestimmt die Nachfüllrate für die an der Substratoberfläche verbrauchten Reaktantmoleküle.

Das massentransportlimitierte Regime

Wenn die Abscheidungsrate direkt proportional zur Gasflussrate ist, befindet sich der Prozess in einem massentransportlimitierten Regime.

In diesem Zustand "hungert" die Reaktion nach Reaktanten. Die Geschwindigkeit des Prozesses wird dadurch begrenzt, wie schnell neue Gasmoleküle an die Oberfläche geliefert werden können. Die Erhöhung der Flussrate liefert mehr Material und erhöht direkt die Abscheidungsrate.

Das reaktionsratenlimitierte Regime

Schließlich führt die Erhöhung der Gasflussrate zu abnehmendem Nutzen, und die Abscheidungsrate stagniert. Dies deutet darauf hin, dass der Prozess in ein reaktionsratenlimitiertes Regime übergegangen ist.

An diesem Punkt ist nicht mehr die Gaszufuhr der Engpass. Stattdessen könnte es die Menge an HF-Leistung sein, die zur Ionisierung des Gases zur Verfügung steht, oder die Geschwindigkeit, mit der chemische Reaktionen auf dem beheizten Substrat ablaufen können. Die Zufuhr von mehr Gas beschleunigt die Abscheidung nicht, da das System die Reaktanten nicht schneller verarbeiten kann.

Wie andere Parameter mit dem Gasfluss interagieren

Der Gasfluss arbeitet nicht isoliert. Seine Wirkung ist tiefgreifend mit den anderen primären Steuerungsparametern eines PECVD-Systems verknüpft. Das Verständnis dieser Wechselwirkungen ist der Schlüssel zur Prozesskontrolle.

Die Rolle der HF-Leistung

Die HF-Leistung erzeugt das Plasma und erzeugt die hochreaktiven freien Radikale, die für die Abscheidung erforderlich sind.

Wenn die HF-Leistung niedrig ist, steht nicht genügend Energie zur Verfügung, um die einströmenden Gasmoleküle effizient abzubauen. Sie können den Gasfluss beliebig erhöhen, aber ohne ausreichende Leistung, um es zu "aktivieren", stagniert die Abscheidungsrate.

Umgekehrt, wenn der Gasfluss für eine gegebene Leistungseinstellung zu niedrig ist, wird die Reaktion durch den Mangel an Material begrenzt, und die hohe Energie könnte zu einer unerwünschten Ionenbombardierung des Substrats führen.

Der Einfluss des Kammerdrucks

Kammerdruck und Gasfluss sind miteinander verbunden. Obwohl Sie sie mit einem Drosselventil und einem Massendurchflussregler separat steuern können, neigt ein höherer Gasfluss bei konstanter Pumpgeschwindigkeit naturgemäß dazu, den Kammerdruck zu erhöhen.

Der Druck wiederum beeinflusst die Eigenschaften des Plasmas. Ein höherer Druck kann zu mehr Kollisionen in der Gasphase führen, was manchmal die Filmqualität beeinträchtigen kann, indem Partikel (Staub) erzeugt werden, bevor die Reaktanten überhaupt das Substrat erreichen.

Die Abwägungen verstehen: Rate vs. Qualität

Die aggressive Erhöhung des Gasflusses zur Maximierung der Abscheidungsrate geht oft mit Kosten einher. Das Ziel eines vertrauenswürdigen Beraters ist es nicht nur, einen Prozess schneller zu machen, sondern ihn besser und zuverlässiger zu gestalten.

Das Risiko der Nichtuniformität

Bei sehr hohen Flussraten hat das Gas möglicherweise nicht genügend Zeit, sich gleichmäßig in der Reaktionskammer zu verteilen. Dies kann dazu führen, dass sich der Film in der Nähe des Gaseinlasses dicker und weiter entfernt dünner abscheidet, was zu einer schlechten Gleichmäßigkeit über den Wafer führt.

Die Gefahr von verschwendetem Gas

Sobald die Abscheidungsrate stagniert ist (Eintritt in das reaktionsratenlimitierte Regime), trägt jede zusätzliche Erhöhung des Gasflusses nicht zum Filmdickenwachstum bei. Es bedeutet lediglich, dass mehr unreagiertes Gas aus der Kammer abgepumpt wird, was ineffizient und kostspielig ist.

Der Einfluss auf die Filmergebnisse

Das Streben nach der absolut höchsten Abscheidungsrate kann die Qualität des Films selbst beeinträchtigen. Schnell abgeschiedene Filme können manchmal eine geringere Dichte, höhere innere Spannungen aufweisen oder mehr Verunreinigungen einlagern, was alles die Leistung des Endgeräts beeinträchtigen kann.

Optimierung des Gasflusses für Ihr Ziel

Die Wahl der richtigen Gasflussrate hängt nicht davon ab, einen einzigen "besten" Wert zu finden, sondern davon, konkurrierende Prioritäten für Ihre spezifische Anwendung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Betreiben Sie den Prozess im massentransportlimitierten Regime, in dem die Rate mit dem Fluss skaliert, aber knapp unter dem Sättigungspunkt bleiben, um Gasverschwendung und Beeinträchtigung der Gleichmäßigkeit zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität liegt: Möglicherweise benötigen Sie eine moderatere Flussrate, um eine gleichmäßige Gasverteilung zu gewährleisten und genügend Zeit für ideale Oberflächenreaktionen zu ermöglichen, auch wenn dies die Abscheidungsrate leicht reduziert.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Finden Sie einen "Sweet Spot" auf dem Plateau der Abscheidungskurve, an dem die Rate weniger empfindlich auf geringfügige Schwankungen in Fluss, Leistung oder Druck reagiert, um eine hohe Wiederholgenauigkeit zu gewährleisten.

Letztendlich geht es bei der Beherrschung des Gasflusses darum, ihn als eine kritische Komponente in einem ausgewogenen System zu verstehen, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Erhöhung der Gasflussrate |

|---|---|

| Abscheidungsrate | Erhöht sich bis zu einem Plateau im massentransportlimitierten Regime |

| Filmgleichmäßigkeit | Kann aufgrund ungleichmäßiger Gasverteilung abnehmen |

| Prozesseffizienz | Kann im reaktionsratenlimitierten Regime zu Gasverschwendung führen |

| Filmqualität | Kann sich durch höhere Spannungen oder Verunreinigungen verschlechtern |

Schöpfen Sie Spitzenleistung aus Ihren PECVD-Prozessen mit KINTEK

Sie haben Schwierigkeiten, die Abscheidungsrate und die Filmqualität in Ihrem Labor in Einklang zu bringen? KINTEK nutzt außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, den Gasfluss und andere Parameter für konsistente, qualitativ hochwertige Ergebnisse zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz Ihres Labors steigern und eine überlegene Dünnschichtabscheidung erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften