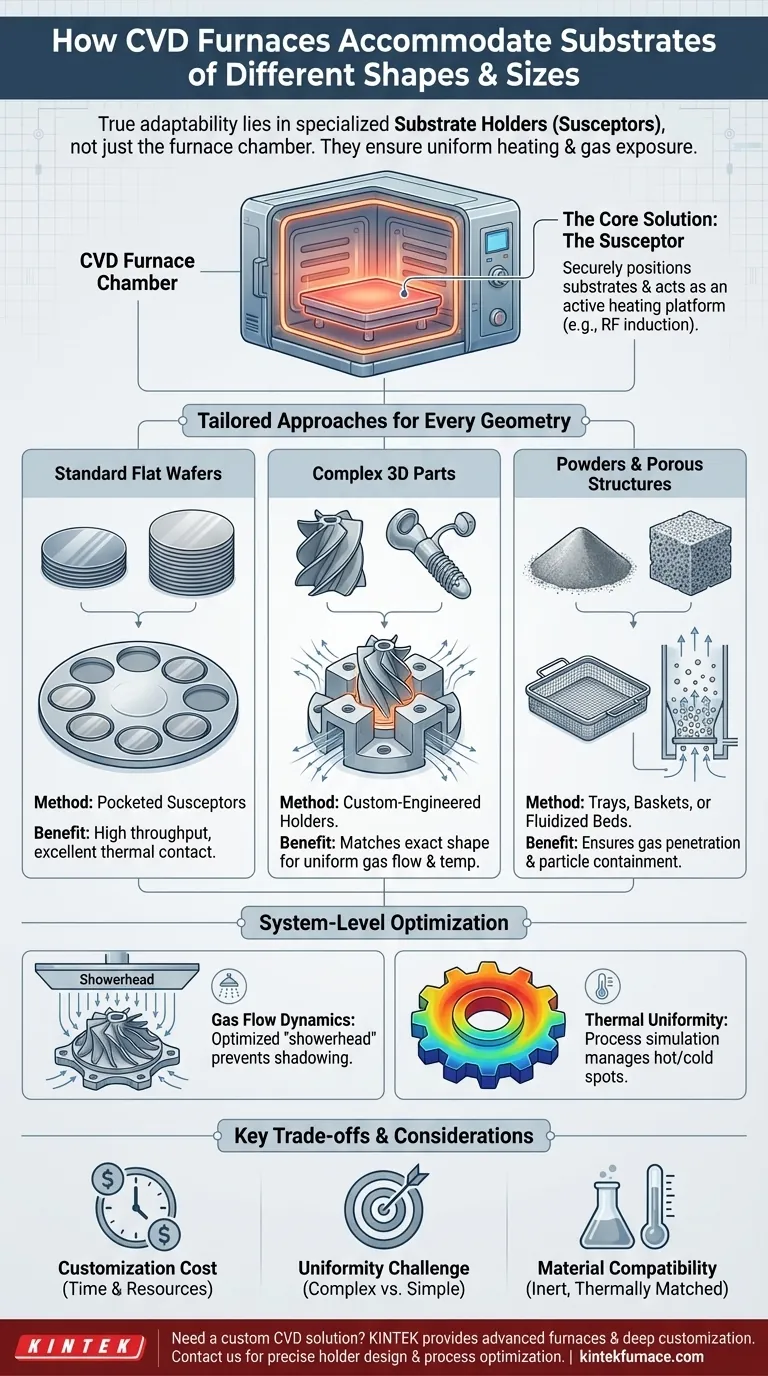

Die Anpassungsfähigkeit eines CVD-Ofens liegt im Kern nicht in der Ofenkammer selbst, sondern in den hochspezialisierten Substrathaltern (oder Suszeptoren), die für den Einsatz darin konzipiert sind. Diese Komponenten werden maßgeschneidert entwickelt, um Substrate praktisch jeder Geometrie – von flachen Wafern bis hin zu komplexen 3D-Teilen – sicher zu positionieren. Dies gewährleistet die beiden kritischsten Faktoren für eine erfolgreiche Beschichtung: gleichmäßige Erwärmung und konsistente Exposition gegenüber Prekursor-Gasen.

Während der Ofen die kontrollierte Umgebung aus Wärme, Vakuum und Gas bereitstellt, ist es die interne Vorrichtung – der Substrathalter –, die die Herausforderung der Geometrie wirklich löst. Eine echte Anpassungsfähigkeit in einem CVD-Prozess wird erreicht, indem ein Halter entworfen oder ausgewählt wird, der die Form des Substrats und die Anforderungen des Prozesses an die Gleichmäßigkeit genau erfüllt.

Die zentrale Rolle des Substrathalters

Die Flexibilität eines Chemischen Gasphasenabscheidungs- (CVD-) Prozesses hängt fast ausschließlich vom Design der Komponente ab, die das zu beschichtende Teil hält. Dies ist weit mehr als nur ein einfaches Regal.

Was ist ein Suszeptor?

Ein Suszeptor oder Substrathalter ist eine Plattform innerhalb der CVD-Reaktorkammer. Er ist dafür verantwortlich, das Substrat physisch zu sichern.

Entscheidend ist, dass er oft ein aktiver Teil des Heizprozesses ist. In vielen Systemen wird der Suszeptor (typischerweise aus Graphit) durch Hochfrequenz- (RF-) Induktion beheizt und erwärmt wiederum das Substrat durch Wärmeleitung.

Aufnahme von Standard-Flachsubstraten

Für die gängigsten Anwendungen, wie die Halbleiterwafer-Verarbeitung, werden Suszeptoren für hohen Durchsatz und perfekte Gleichmäßigkeit entwickelt.

Dies sind oft große, kreisförmige Graphitplatten mit präzise bearbeiteten Vertiefungen. Jede Vertiefung hält einen einzelnen Wafer und gewährleistet so einen hervorragenden thermischen Kontakt und verhindert jegliche Bewegung während des Prozesses.

Handhabung von gekrümmten und 3D-Geometrien

Hier wird kundenspezifische Ingenieurarbeit entscheidend. Um ein nicht-flaches Objekt wie eine Turbinenschaufel, ein medizinisches Implantat oder eine optische Linse zu beschichten, ist ein Standardhalter nutzlos.

Ingenieure entwerfen und fertigen kundenspezifische Halter mit Hohlräumen oder Klemmen, die der genauen Form des Objekts entsprechen. Ziel ist es, alle kritischen Oberflächen dem Gasfluss auszusetzen und gleichzeitig stabile, gleichmäßige Temperaturen über das gesamte Teil aufrechtzuerhalten.

Verwaltung von Pulvern und porösen Strukturen

Das Beschichten von porösen Materialien wie Metallschaum oder Pulverchargen erfordert einen anderen Ansatz. Die Herausforderung besteht darin, sicherzustellen, dass Gas die gesamte Struktur durchdringen kann, ohne dass das Material durch den Gasfluss verlagert wird.

Halter für diese Anwendungen ähneln oft Schalen oder Gitterkörben aus einem kompatiblen Material wie Molybdän oder Graphit. In einigen fortgeschrittenen Systemen wird ein Wirbelschichtreaktor verwendet, bei dem Gas von unten durch das Pulver strömt, wodurch es sich wie eine Flüssigkeit verhält und jedes Partikel beschichtet wird.

Über den Halter hinaus: Systemweite Anpassungen

Obwohl der Halter das primäre Werkzeug zur Anpassung ist, muss das restliche CVD-System mit ihm zusammenarbeiten, um eine qualitativ hochwertige Beschichtung auf einer komplexen Form zu erzielen.

Optimierung der Gasströmungsdynamik

Ein komplexes Teil einfach nur zu halten, ist nicht genug. Die Prekursor-Gase müssen gleichmäßig über alle zu beschichtenden Oberflächen strömen.

Dies wird durch das Gaseinspritzsystem, oft als "Duschkopf" bezeichnet, geregelt. Für komplexe Teile können Ingenieure das Design des Duschkopfs anpassen oder mehrere Gaseinlässe verwenden, um den Fluss um das Teil zu lenken und "Schattenbildung" zu verhindern, bei der ein Bereich des Substrats das Gas daran hindert, einen anderen zu erreichen.

Gewährleistung der thermischen Gleichmäßigkeit

Komplexe Formen haben unterschiedliche Dicken und Oberflächenbereiche, was zu heißen und kalten Stellen führt. Eine Stelle an einer scharfen Kante erwärmt sich viel schneller als ein dicker, flacher Bereich.

Prozessingenieure begegnen diesem Problem, indem sie den Suszeptor sorgfältig so gestalten, dass die Wärme gleichmäßig verteilt wird, und indem sie die Heizelemente des Ofens modulieren. Prozesssimulationen werden häufig eingesetzt, um diese thermischen Gradienten vor einem Durchlauf vorherzusagen und zu korrigieren.

Verständnis der Kompromisse und Einschränkungen

Die Aufnahme einzigartiger Substratgeometrien in einem CVD-Prozess ist leistungsstark, bringt aber erhebliche Herausforderungen mit sich, die beachtet werden müssen.

Die Kosten der Anpassung

Das Entwerfen, Simulieren und Fertigen eines kundenspezifischen Suszeptors für ein neuartiges 3D-Teil ist eine erhebliche Investition an Zeit und Ressourcen. Es ist ein engagiertes Ingenieurprojekt, keine einfache Anpassung.

Die Herausforderung der Gleichmäßigkeit

Je komplexer die Geometrie des Substrats ist, desto schwieriger ist es, eine perfekt gleichmäßige Beschichtung zu erzielen. Scharfe Ecken neigen dazu, höhere Wachstumsraten aufzuweisen, während vertiefte Hohlräume möglicherweise nicht ausreichend mit Prekursor-Gas versorgt werden, was zu einem dünneren Film führt.

Materialverträglichkeit und Kontamination

Das Material des Halters muss sorgfältig ausgewählt werden. Es muss extremen Temperaturen standhalten, gegenüber den Prekursor-Gasen chemisch inert sein und einen Wärmeausdehnungskoeffizienten aufweisen, der mit dem des Substrats kompatibel ist, um Spannungen zu vermeiden. Jegliche Ausgasung des Halters kann den endgültigen Film kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Machbarkeit und den Ansatz für Ihre Anwendung zu bestimmen, berücksichtigen Sie die Beschaffenheit Ihres Substrats und Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf standardmäßigen planaren Substraten (z. B. Wafern) liegt: Sie können sich auf handelsübliche, hochdurchsatzfähige Systeme mit standardisierten Suszeptoren mit Taschen verlassen, um vorhersagbare Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Teile liegt: Planen Sie erhebliche Forschungs- und Entwicklungsarbeiten ein, einschließlich der Konstruktion und Fertigung kundenspezifischer Suszeptoren und einer umfassenden Prozessoptimierung, die wahrscheinlich eine Simulation beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung poröser Materialien oder Pulver liegt: Ihre größte Herausforderung ist die Eindämmung und Gasdurchdringung; suchen Sie nach spezialisierten Reaktorkonstruktionen oder Systemen mit maschenbasierten Haltern.

Letztendlich ist die Beherrschung von CVD für eine spezifische Geometrie ein Problem der Mechanik- und Verfahrenstechnik, nicht nur eine einfache Wahl des Ofens.

Zusammenfassungstabelle:

| Substrattyp | Wichtige Anpassungsmethode | Wichtige Überlegungen |

|---|---|---|

| Standard-Flachsubstrate | Taschensuszeptoren für sichere Platzierung | Hoher Durchsatz, gleichmäßige Erwärmung |

| Gekrümmte und 3D-Geometrien | Kundenspezifische Halter, die der genauen Form entsprechen | Gleichmäßiger Gasfluss, Wärmemanagement |

| Pulver und poröse Strukturen | Schalen, Gitterkörbe oder Wirbelschichtbetten | Gasdurchdringung, Materialeindämmung |

Benötigen Sie einen CVD-Ofen, der auf Ihre spezifischen Substratanforderungen zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, mit starken, tiefgreifenden Anpassungsmöglichkeiten anzubieten. Unsere Experten entwickeln präzise Substrathalter und optimieren Prozesse für gleichmäßige Beschichtungen auf jeder Form oder Größe – von flachen Wafern bis hin zu komplexen 3D-Teilen und Pulvern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern und Ihre spezifischen experimentellen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision