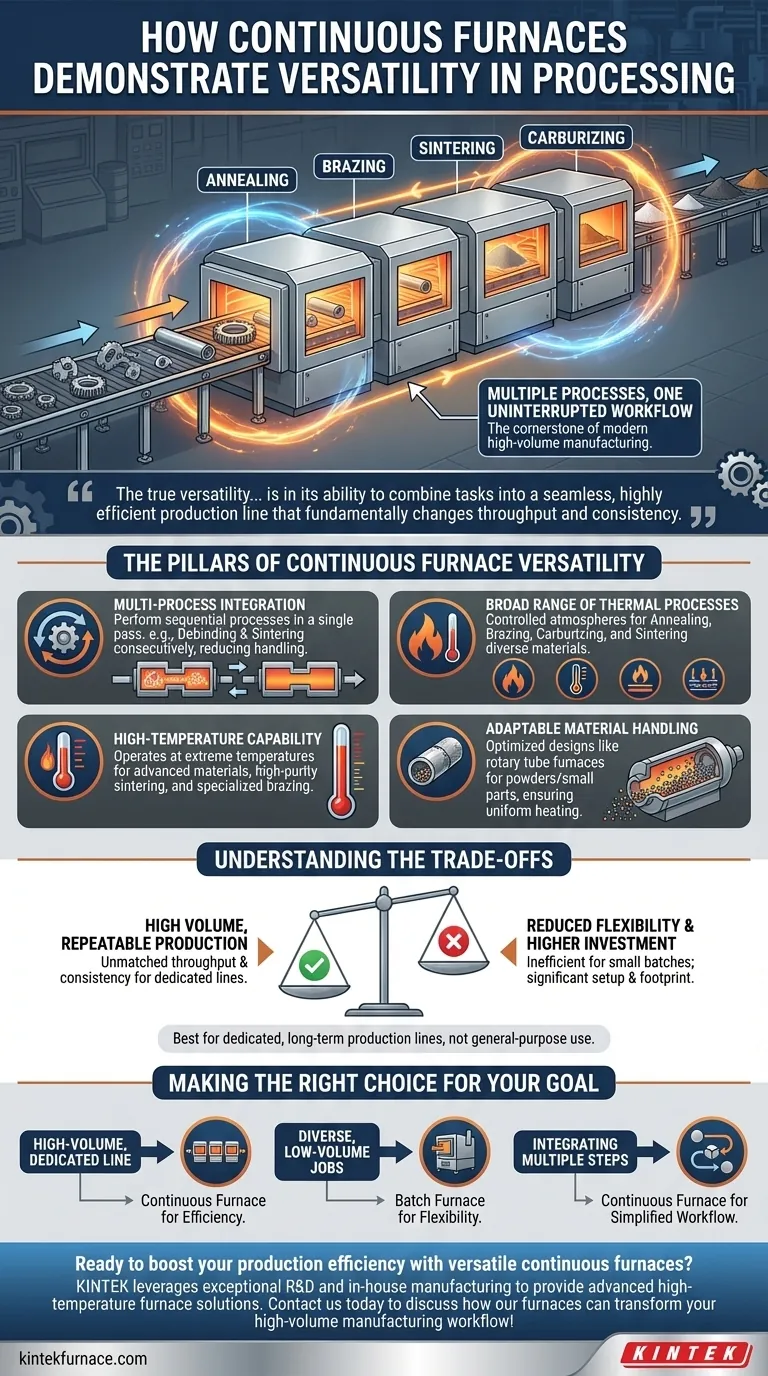

Im Kern demonstrieren Durchlauföfen ihre Vielseitigkeit durch die Integration mehrerer Prozesse in einen einzigen, unterbrechungsfreien Arbeitsablauf. Sie sind nicht nur Einzelaufgabenmaschinen, sondern dafür konzipiert, ein breites Spektrum an Wärmebehandlungen zu bewältigen, vom Glühen und Löten bis zum Sintern, oft bei extrem hohen Temperaturen. Diese Multifunktionsfähigkeit, kombiniert mit ihrer Konstruktion für den Dauerbetrieb, macht sie zu einem Eckpfeiler der modernen Serienfertigung.

Die wahre Vielseitigkeit eines Durchlaufofens liegt nicht nur in der Vielfalt der Aufgaben, die er bewältigen kann, sondern in seiner Fähigkeit, diese Aufgaben zu einer nahtlosen, hoch effizienten Produktionslinie zu kombinieren, die den Durchsatz und die Konsistenz grundlegend verändert.

Die Säulen der Vielseitigkeit von Durchlauföfen

Die Anpassungsfähigkeit eines Durchlaufofens ergibt sich aus der Kombination seiner Prozessfähigkeiten, seines Temperaturbereichs und seines Materialhandhabungsdesigns. Das Verständnis dieser Säulen ist der Schlüssel, um zu erkennen, warum sie für anspruchsvolle industrielle Anwendungen ausgewählt werden.

Multi-Prozess-Integration

Eine der leistungsstärksten Funktionen ist die Fähigkeit, mehrere sequentielle Prozesse in einem einzigen Durchgang durchzuführen. Beispielsweise kann ein Bauteil innerhalb desselben Ofens durch verschiedene thermische Zonen laufen.

Dieses Design ermöglicht komplexe Vorgänge wie Entbindern und Sintern, die nacheinander ohne manuelles Eingreifen erfolgen, wodurch die Handhabungszeit und das Fehlerrisiko drastisch reduziert werden.

Breites Spektrum an thermischen Prozessen

Durchlauföfen sind nicht auf eine einzige Art von Wärmebehandlung beschränkt. Ihre kontrollierten Atmosphären und präzisen Temperaturzonen machen sie für eine breite Palette von Anwendungen geeignet.

Zu diesen Prozessen gehören Glühen, Löten, Karburieren und Sintern, was es einem einzigen Ofen ermöglicht, verschiedene Materialbehandlungsanforderungen innerhalb einer Anlage zu erfüllen.

Hochtemperaturbereich

Viele fortschrittliche Materialien und Prozesse erfordern extreme Hitze. Durchlauföfen sind darauf ausgelegt, diese Nachfrage zu erfüllen und arbeiten oft bei Temperaturen nahe dem Schmelzpunkt des Basismetalls.

Diese Hochtemperaturanforderung ist entscheidend für Anwendungen wie das Sintern mit hoher Reinheit oder spezielle Lötverfahren, die in Standardgeräten nicht möglich sind.

Anpassungsfähige Materialhandhabung

Vielseitigkeit ergibt sich auch daraus, wie die Materialien durch den Ofen transportiert werden. Verschiedene Konstruktionen sind für unterschiedliche Produkttypen optimiert.

Beispielsweise sind Drehrohrofen ideal für Pulver oder Kleinteile, da die Rotation sicherstellt, dass jede Oberfläche gleichmäßig erhitzt wird, während das Material kontinuierlich transportiert wird. Dies garantiert eine konsistente Verarbeitung für die gesamte Produktionscharge.

Die Kompromisse verstehen

Obwohl sie für ihren vorgesehenen Zweck sehr vielseitig sind, sind Durchlauföfen keine universelle Lösung. Ihre Konstruktion bringt spezifische betriebliche Kompromisse mit sich, die berücksichtigt werden müssen.

Konzipiert für hohes Volumen, nicht für kleine Chargen

Die Hauptstärke eines Durchlaufofens liegt in seiner Fähigkeit, eine große Menge ähnlicher Teile ohne Unterbrechung zu verarbeiten. Dies ist auch seine Haupteinschränkung.

Sie sind ineffizient für kleine, einmalige Aufträge oder Prototypenarbeiten, da der Zeit- und Energieaufwand, um den Ofen für eine kurze Laufzeit auf eine stabile Betriebstemperatur zu bringen, untragbar hoch ist.

Geringere Flexibilität bei Prozessänderungen

Den Wechsel eines Durchlaufofens von einem Prozess zu einem anderen (z. B. von der Stahlglühung zum Kupferlöten) stellt ein erhebliches Unterfangen dar.

Es erfordert Änderungen an Temperaturprofilen, atmosphärischen Bedingungen und Bandgeschwindigkeit, was ihn wesentlich weniger agil macht als einen Kammerofen, der täglich für verschiedene Aufträge neu programmiert werden kann.

Höhere Anfangsinvestition und Platzbedarf

Durchlauföfen sind große, komplexe Systeme, die eine erhebliche Kapitalinvestition darstellen. Sie benötigen im Vergleich zu kleineren, flexibleren Kammeröfen auch erheblichen Platzbedarf.

Dies macht sie zu einer strategischen Wahl für dedizierte Langzeitproduktionslinien und weniger für den allgemeinen Werkstattgebrauch.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Durchlaufofen ist eine strategische, die direkt mit Ihrer Produktionsphilosophie und Ihrem Betriebsmaßstab verbunden ist.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Produktion liegt: Ein Durchlaufofen bietet unübertroffenen Durchsatz, Konsistenz und Effizienz für eine dedizierte Produktlinie.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unterschiedlicher Kleinserien liegt: Ein Kammerofen bietet die notwendige Flexibilität, um Materialien und Prozesse bei geringeren Betriebskosten pro Auftrag häufig zu wechseln.

- Wenn Ihr Hauptaugenmerk auf der Integration mehrerer thermischer Schritte liegt: Die Fähigkeit des Durchlaufofens, Prozesse in einen nahtlosen Fluss zu integrieren, kann Ihren Fertigungsablauf dramatisch vereinfachen und die Produktivität steigern.

Letztendlich ist die Wahl eines Durchlaufofens ein Bekenntnis zu einem Hochdurchsatz-Spezialproduktionsmodell.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Multi-Prozess-Integration | Führt sequentielle Prozesse wie Entbindern und Sintern in einem einzigen Durchgang durch, wodurch Handhabung und Fehler reduziert werden. |

| Breite thermische Prozesse | Unterstützt Glühen, Löten, Karburieren und Sintern mit kontrollierten Atmosphären und präzisen Zonen. |

| Hochtemperaturbereich | Arbeitet bei extremen Temperaturen für fortschrittliche Materialien und ermöglicht Sintern mit hoher Reinheit und spezialisiertes Löten. |

| Anpassungsfähige Materialhandhabung | Konstruktionen wie Drehrohrofen gewährleisten eine gleichmäßige Erwärmung von Pulvern oder Kleinteilen und erhöhen die Konsistenz. |

| Kompromisse | Am besten geeignet für Hochvolumen-, dedizierte Linien; weniger effizient für kleine Chargen oder häufige Prozesswechsel. |

Bereit, Ihre Produktionsleistung mit vielseitigen Durchlauföfen zu steigern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Hochvolumen-Fertigungsablauf verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit