Im Kern kann ein Drehofen auf zwei grundlegende Weisen konfiguriert werden. Er kann als eigenständige, in sich geschlossene Einheit für einen einzelnen Prozessschritt oder als vollständig integrierte Komponente innerhalb einer größeren, mehrstufigen Produktionslinie für die komplette Teilebearbeitung implementiert werden.

Die Wahl der Konfiguration hängt nicht vom Ofen selbst ab, sondern vom Fertigungsziel. Ein einfacher, einstufiger Prozess erfordert eine eigenständige Einheit, während ein komplexer, kontinuierlicher Produktionsfluss eine vollständig integrierte Linie mit Zusatzausrüstung verlangt.

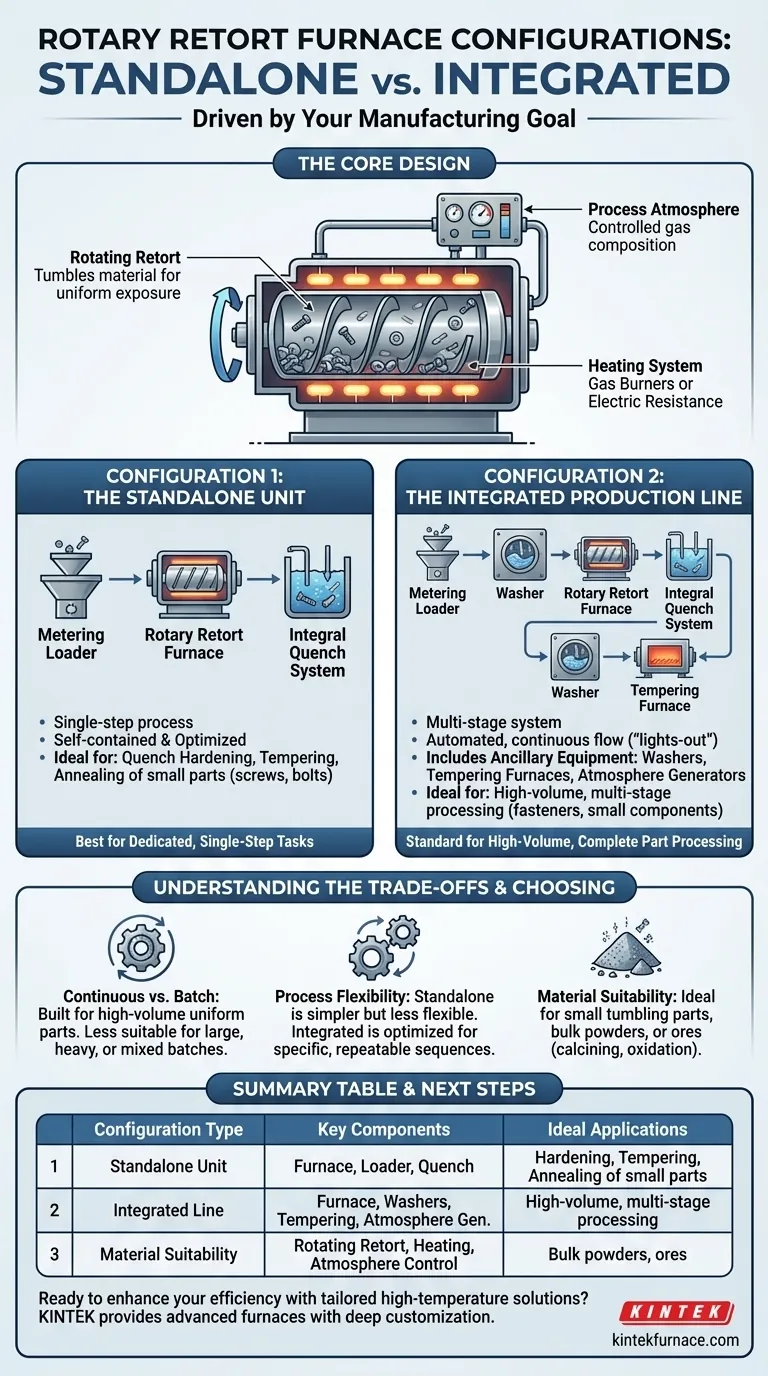

Das Kerndesign eines Drehofens

Bevor wir uns mit den Konfigurationen befassen, ist es wichtig, die grundlegenden Komponenten des Ofens zu verstehen. Die Effektivität des Systems beruht auf dem Zusammenspiel seiner Mechanik, Heizung und Atmosphäre.

Die rotierende Retorte

Das zentrale Merkmal ist eine lange, zylindrische Retorte oder Trommel, die leicht geneigt ist. Diese Trommel rotiert langsam und sorgt dafür, dass das Material im Inneren kontinuierlich vom Eintritts- zum Austrittspunkt taumelt und sich bewegt.

Diese konstante Bewegung gewährleistet, dass jedes Teil gleichmäßig der Wärme ausgesetzt wird, was für eine gleichbleibende Produktqualität entscheidend ist.

Das Heizsystem

Der Ofen kann mit zwei primären Methoden beheizt werden: Gasbrenner oder elektrische Widerstandsheizungen. Externe Heizelemente umgeben die Retorte und liefern die für den Prozess benötigte Wärmeenergie.

Die Wahl zwischen Gas- und Elektroheizung beeinflusst die Betriebskosten, die Effizienz und das erreichbare Temperaturniveau. Elektroheizungen bieten oft eine präzisere Steuerung, während Gas niedrigere Energiekosten verursachen kann.

Die Prozessatmosphäre

Für metallurgische Prozesse wie das Härten muss die Atmosphäre im Inneren der Retorte sorgfältig kontrolliert werden, um Oxidation zu verhindern und die gewünschten Materialeigenschaften zu erzielen. Dies erfordert Atmosphären-Generatoren und -Analysatoren, um eine bestimmte Gaszusammensetzung aufrechtzuerhalten.

Konfiguration 1: Die eigenständige Einheit

Eine eigenständige Konfiguration ist für eine einzelne, klar definierte Wärmebehandlungsaufgabe ausgelegt. Es ist ein in sich geschlossenes System, das für einen Teil eines größeren Herstellungsprozesses optimiert ist.

Was sie beinhaltet

Dieses Setup besteht typischerweise aus dem Drehofen selbst, einem Dosierlader zur gleichmäßigen Zuführung von Teilen und einem integrierten Abschrecksystem. Das Abschrecksystem ermöglicht eine schnelle Abkühlung der Teile beim Verlassen des Ofens, was für das Härten unerlässlich ist.

Ideale Anwendungen

Diese Konfiguration ist ideal für dedizierte, einstufige Prozesse. Typische Anwendungen umfassen das Abschrecken und Härten, Anlassen oder Glühen kleiner, gleichmäßiger Teile wie Schrauben, Bolzen, Muttern und Unterlegscheiben.

Konfiguration 2: Die integrierte Produktionslinie

Für die Hochvolumenfertigung, die mehrere aufeinanderfolgende Schritte erfordert, wird der Drehofen zu einer zentralen Komponente in einer kompletten, automatisierten Produktionslinie.

Ein mehrstufiges System

Diese Konfiguration verbindet den Ofen mit anderen wesentlichen Anlagen, um einen kontinuierlichen Fluss von Rohteilen zu Fertigprodukten zu schaffen. Sie ist für die "lichtausgeschaltete" Fertigung mit minimalem manuellen Eingriff konzipiert.

Wichtige Zusatzausrüstung

Eine integrierte Linie umfasst den Kernofen, fügt aber mehrere weitere Module hinzu:

- Waschanlagen: Zum Reinigen und Vorbereiten von Teilen vor dem Erhitzen oder zum Entfernen von Abschreckölen danach.

- Anlassöfen: Ein Sekundärofen zur Durchführung des Anlassens, ein Prozess bei niedrigerer Temperatur, der die Sprödigkeit nach dem Härten reduziert.

- Atmosphären-Generatoren & -Analysatoren: Zur Versorgung und Überwachung der präzisen Schutzatmosphäre für die gesamte Linie.

Wann diese Konfiguration notwendig ist

Diese Einrichtung ist für komplexe Fertigungsprozesse erforderlich, bei denen Teile in einer kontinuierlichen, ununterbrochenen Reihenfolge gehärtet, abgeschreckt, gereinigt und angelassen werden müssen. Sie ist der Standard für die Hochvolumenproduktion von Verbindungselementen und anderen kleinen Metallkomponenten.

Die Kompromisse verstehen

Die Wahl einer Konfiguration erfordert ein Abwägen zwischen Leistungsfähigkeit, Komplexität und Kosten. Eine Drehofenanlage ist keine Universallösung, und ihre Vorteile sind spezifisch für bestimmte Anwendungen.

Kontinuierliche vs. Batch-Verarbeitung

Drehöfen sind für einen kontinuierlichen Durchsatz von losen, kleinen Teilen ausgelegt. Sie eignen sich hervorragend für die Verarbeitung großer Mengen gleichmäßiger Artikel. Sie sind weniger geeignet für sehr große, schwere Komponenten oder kleine, gemischte Chargen, bei denen ein traditioneller Chargenofen praktischer wäre.

Prozessflexibilität

Während eine eigenständige Einheit einfacher ist, bietet eine integrierte Linie weniger Flexibilität für Einzelaufträge. Sie ist für eine spezifische, wiederholbare Produktionssequenz optimiert. Eine Änderung des Prozesses erfordert oft die Neukonfiguration mehrerer Stufen der Linie.

Materialeignung

Diese Öfen sind ideal für kleine Metallteile, die ohne Beschädigung taumeln können. Sie sind auch hochwirksam für die Verarbeitung von Schüttgütern wie Aluminiumoxid, Eisenerzpellets oder Pulvern in Prozessen wie der Kalzinierung, wo eine gleichmäßige Erwärmung und konstantes Mischen entscheidend sind.

Die richtige Konfiguration für Ihren Prozess wählen

Ihre endgültige Entscheidung muss von Ihren spezifischen Produktionsanforderungen, der Materialart und dem gewünschten Endzustand bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem einzelnen Wärmebehandlungsschritt (wie Glühen) liegt: Eine eigenständige Einheit mit einem Lader und einem geeigneten Kühlsystem bietet die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenfertigung von Verbindungselementen mit mehreren Stufen liegt: Eine integrierte Linie mit Waschanlagen und Anlassöfen ist der einzige Weg, einen kompletten, automatisierten Prozess zu realisieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttpulvern oder Erzen liegt: Ihre Konfiguration wird sich auf das Retortendesign und das Heizsystem konzentrieren, um eine präzise Temperaturregelung für Prozesse wie Oxidation oder Kalzinierung zu gewährleisten.

Letztendlich ermöglicht das Verständnis dieser Konfigurationsoptionen die Gestaltung eines Systems, das eine gleichbleibende Qualität und einen hohen Durchsatz für Ihre spezifische Anwendung liefert.

Zusammenfassungstabelle:

| Konfigurationstyp | Schlüsselkomponenten | Ideale Anwendungen |

|---|---|---|

| Eigenständige Einheit | Drehofen, Dosierlader, integriertes Abschrecksystem | Abschrecken und Härten, Anlassen, Glühen kleiner Teile wie Schrauben und Bolzen |

| Integrierte Produktionslinie | Ofen, Waschanlagen, Anlassöfen, Atmosphären-Generatoren | Hochvolumen-, mehrstufige Verarbeitung von Verbindungselementen und kleinen Metallkomponenten |

| Materialeignung | Rotierende Retorte, Heizsystem (Gas/Elektro), Atmosphärenregelung | Schüttpulver, Erze für Kalzinierungs- und Oxidationsprozesse |

Bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Drehöfen anzubieten, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere hohe Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für eigenständige Prozesse oder integrierte Produktionslinien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlung und Materialverarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen