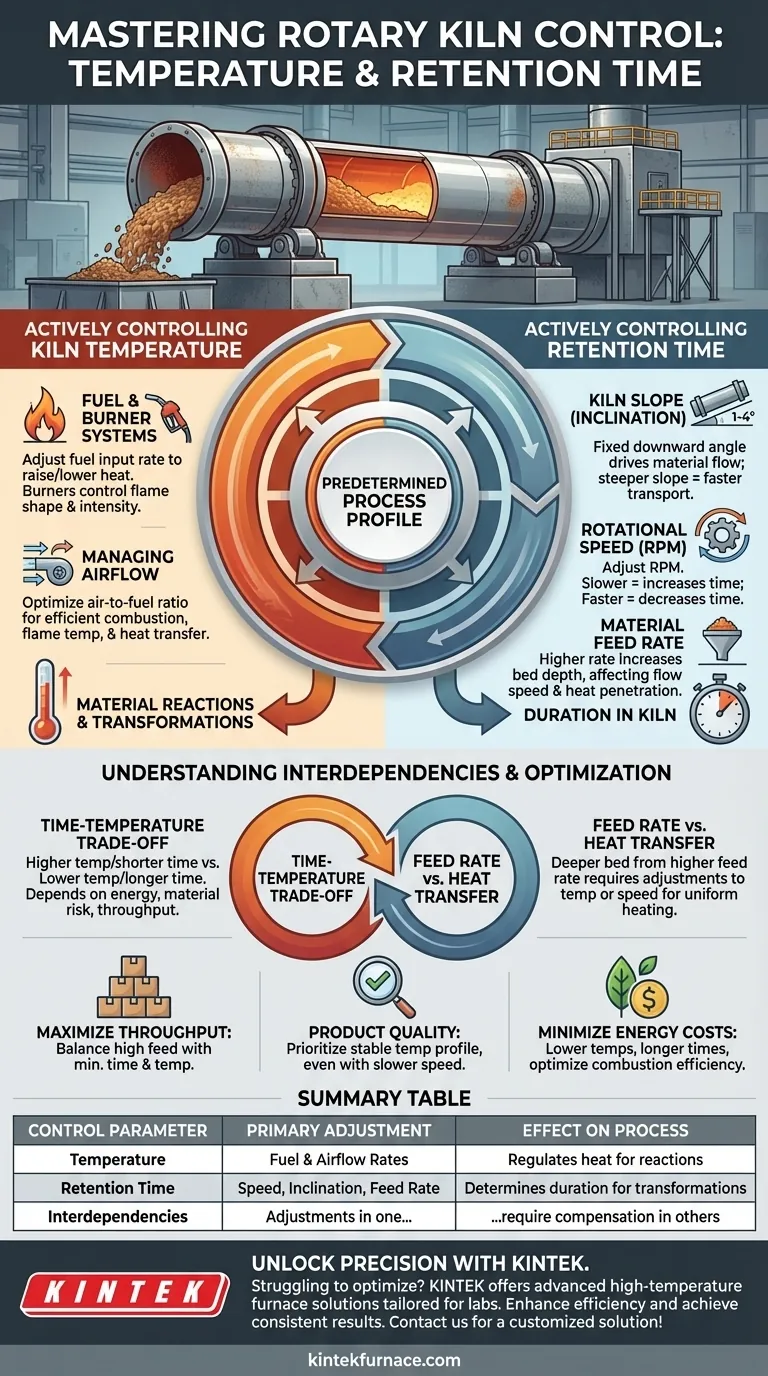

In einem Drehrohrofen wird die Temperatur hauptsächlich durch die Einstellung der Brennstoff- und Luftzufuhrraten gesteuert, während die Verweilzeit durch die Drehgeschwindigkeit des Ofens, seine Neigung und die Materialzuführrate bestimmt wird. Diese Betriebssteuerungen werden implementiert, um ein vorab festgelegtes Verarbeitungsprofil zu erfüllen, das sorgfältig auf der Grundlage einer detaillierten thermischen und chemischen Analyse des Materials selbst entworfen wurde.

Die Kernherausforderung beim Betrieb eines Drehrohrofens besteht nicht nur darin, die Steuerelemente zu manipulieren, sondern zu verstehen, dass die aktive Steuerung (Anpassung von Geschwindigkeit, Brennstoff) untrennbar mit der Prozessgestaltung (Analyse des Materials) verbunden ist. Wahre Kontrolle wird erreicht, wenn die mechanischen und thermischen Parameter des Ofens präzise abgestimmt sind, um die spezifischen chemischen und physikalischen Umwandlungen zu bewirken, die das Material erfordert.

Die Grundlage: Gestaltung des Prozessprofils

Bevor ein Ofen überhaupt eingeschaltet wird, müssen die idealen Zeit- und Temperaturparameter festgelegt werden. Dies ist ein wissenschaftlicher Prozess, kein Ratespiel, der sicherstellen soll, dass das Material genau die Veränderungen durchläuft, die zur Herstellung des Endprodukts erforderlich sind.

Verwendung der thermischen Analyse zur Abbildung von Temperaturen

Der erste Schritt besteht darin, zu verstehen, wie sich das Material beim Erhitzen verhält. Die thermogravimetrische Analyse (TGA) ist eine Schlüsseltechnik im Labor, die für diesen Zweck eingesetzt wird.

TGA misst präzise die Masse eines Materials, während es erhitzt wird. Diese Analyse identifiziert die genauen Temperaturbereiche, in denen kritische Reaktionen – wie Wasserverdampfung oder chemische Zersetzung – auftreten. TGA kann beispielsweise zeigen, dass freies Wasser bei etwa 100 °C verdampft, während chemisch gebundenes Wasser möglicherweise erst bei Temperaturen bis zu 260 °C freigesetzt wird.

Diese Daten werden verwendet, um ein Temperaturprofil zu erstellen, eine Straßenkarte, die die erforderliche Temperatur in jeder Phase der Reise des Materials durch den Ofen vorgibt.

Definition der Reaktionsanforderungen

Das ultimative Ziel ist die Auslösung einer spezifischen chemischen Reaktion oder physikalischen Veränderung. Die Verweilzeit (auch als Aufenthaltszeit bezeichnet) ist die Dauer, die das Material im Ofen verbringen muss, um diese Umwandlung abzuschließen.

Basierend auf der thermischen Analyse und dem gewünschten Ergebnis bestimmen Ingenieure die notwendige Kombination aus Zeit und Temperatur. Dadurch wird sichergestellt, dass das Material ausreichend und für die richtige Dauer erhitzt wird, um das gewünschte Produkt konsistent zu bilden.

Aktive Steuerung der Ofentemperatur

Sobald das ideale Temperaturprofil bekannt ist, verwenden Bediener das Verbrennungssystem des Ofens, um es zu erreichen und aufrechtzuerhalten.

Die Rolle von Brennstoff- und Brenneranlagen

Der wichtigste Hebel zur Temperaturregelung ist die Brennstoffzufuhrrate. Durch Erhöhen oder Verringern des Flusses von Brennstoff (wie Erdgas, pulverisierter Kohle oder Öl) zum Brenner können Bediener die im Ofen erzeugte Wärme direkt erhöhen oder senken.

Ausgefeilte Brennersysteme ermöglichen eine präzise Steuerung von Flammenform und -intensität, was entscheidend für die effektive Wärmeübertragung auf das Materialbett ist.

Steuerung des Luftstroms für eine effiziente Verbrennung

Temperatur ist nicht nur eine Frage des Brennstoffs, sondern auch der Effizienz der Verbrennung. Die Menge an Verbrennungsluft (sowohl Primärluft, die mit dem Brennstoff gemischt wird, als auch Sekundärluft, die in den Ofen gezogen wird) ist ein kritischer Kontrollparameter.

Die Anpassung des Luftstroms beeinflusst die Flammentemperatur, die Flammengröße und die Wärmeübertragung auf das Material. Ein optimiertes Luft-Brennstoff-Verhältnis gewährleistet eine vollständige Verbrennung, maximiert die Energieeffizienz und sorgt für eine stabile, vorhersehbare Erwärmung.

Aktive Steuerung der Verweilzeit

Die Verweilzeit wird durch die mechanischen Eigenschaften und Betriebsparameter des Ofens bestimmt, die festlegen, wie schnell sich das Material vom Zuführ- zum Austragsende bewegt.

Ofenneigung (Neigungswinkel)

Ein Drehrohrofen wird in einem leichten Neigungswinkel nach unten installiert, typischerweise zwischen 1 und 4 Grad. Diese Neigung ist der Hauptantrieb für den Materialfluss.

Eine steilere Neigung führt zu einem schnelleren Materialtransport und einer kürzeren Verweilzeit. Obwohl dieser Winkel nach der Installation normalerweise festgelegt ist, ist er der grundlegendste Designparameter zur Bestimmung der Basisverweilzeit des Ofens.

Drehgeschwindigkeit

Die gängigste Methode zur aktiven Steuerung der Verweilzeit während des Betriebs ist die Anpassung der Drehgeschwindigkeit des Ofens, gemessen in Umdrehungen pro Minute (U/min).

Eine Verlangsamung der Drehung bewirkt, dass das Material länger an Ort und Stelle gewälzt wird, bevor es die Neigung hinunterrutscht, wodurch die Verweilzeit verlängert wird. Umgekehrt bewegt eine Beschleunigung der Drehung das Material schneller durch den Ofen und verkürzt die Verweilzeit.

Materialzuführrate

Auch die Rate, mit der neues Material in den Ofen eingebracht wird, beeinflusst die Verweilzeit. Eine höhere Zuführrate kann die „Bettentiefe“ des Materials erhöhen.

Dies kann dazu führen, dass sich das Material schneller durch den Ofen bewegt, aber ein tieferes Bett kann auch die Wärmeübertragung erschweren, was Anpassungen der Temperatur oder der Drehgeschwindigkeit erfordert, um eine ordnungsgemäße Verarbeitung zu gewährleisten.

Verständnis der Wechselwirkungen

Temperatur und Verweilzeit sind keine unabhängigen Variablen; sie sind tief miteinander verbunden. Die Anpassung der einen erfordert fast immer eine Kompensation mit der anderen.

Der Zeit-Temperatur-Kompromiss

Häufig kann dieselbe chemische Umwandlung bei einer höheren Temperatur für eine kürzere Zeit oder bei einer niedrigeren Temperatur für eine längere Zeit erreicht werden. Die optimale Wahl hängt von Faktoren wie Energiekosten, dem Risiko einer Überhitzung des Materials und dem gewünschten Durchsatz ab.

Zuführrate vs. Wärmeübertragung

Die Erhöhung der Zuführrate zur Steigerung der Produktion ist ein häufiges Ziel, bringt aber einen Kompromiss mit sich. Eine höhere Zuführrate erzeugt ein tieferes Materialbett, wodurch es für die Hitze der Flamme und der heißen Wände schwieriger wird, zu den unteren Schichten vorzudringen. Diese Ineffizienz kann dazu zwingen, die Temperatur zu erhöhen oder die Drehung des Ofens zu verlangsamen, wodurch ein Teil des Vorteils der höheren Zuführrate zunichtegemacht wird.

Optimierung der Steuerung für Ihr Ziel

Ihre Kontrollstrategie sollte durch Ihr primäres operatives Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Balancieren Sie eine hohe Zuführrate mit der minimal erforderlichen Verweilzeit und Temperatur, um die Produktspezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Priorisieren Sie ein stabiles und präzises Temperaturprofil, auch wenn dies eine langsamere Drehgeschwindigkeit und eine geringere Zuführrate erfordert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten liegt: Untersuchen Sie Prozessprofile, die niedrigere Temperaturen und längere Verweilzeiten verwenden, und optimieren Sie das Luft-Brennstoff-Verhältnis akribisch für maximale Verbrennungseffizienz.

Die Beherrschung dieser miteinander verbundenen Steuerungen ist der Schlüssel, um vom bloßen Betrieb eines Ofens zur tatsächlichen Steuerung des Materialumwandlungsprozesses in ihm überzugehen.

Zusammenfassungstabelle:

| Steuerungsparameter | Hauptanpassung | Auswirkung auf den Prozess |

|---|---|---|

| Temperatur | Brennstoff- und Luftzufuhrraten | Reguliert die Hitze für Materialreaktionen |

| Verweilzeit | Drehgeschwindigkeit, Neigung, Zuführrate | Bestimmt die Dauer für Umwandlungen |

| Wechselwirkungen | Anpassungen in einem erfordern eine Kompensation in anderen | Balanciert Durchsatz, Qualität und Energieverbrauch |

Erzielen Sie Präzision in Ihrem Ofenbetrieb mit KINTEK

Sie haben Schwierigkeiten, Temperatur und Verweilzeit in Ihrem Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für Labore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenindividualisierung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Steigern Sie Ihre Materialverarbeitungseffizienz und erzielen Sie konsistente Ergebnisse – kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen