Im Wesentlichen werden Siliziumkarbid (SiC)-Heizelemente hergestellt, indem hochreine Siliziumkarbidkörner zu einer festen, selbstbindenden Struktur verschmolzen werden. Dies geschieht durch einen Prozess namens Rekristallisation oder Reaktionsbindung, der bei extrem hohen Temperaturen, oft über 2150 °C (3900 °F), abläuft und ein Material schafft, das einzigartig für Hochtemperaturanwendungen geeignet ist.

Der Herstellungsprozess für SiC-Elemente ist darauf ausgelegt, ein Material mit außergewöhnlicher Festigkeit und Stabilität bei extremen Temperaturen zu schaffen. Derselbe Prozess führt jedoch zu einem harten, aber spröden Material bei Raumtemperatur, was eine sorgfältige Handhabung zu einem kritischen Faktor für einen erfolgreichen Betrieb macht.

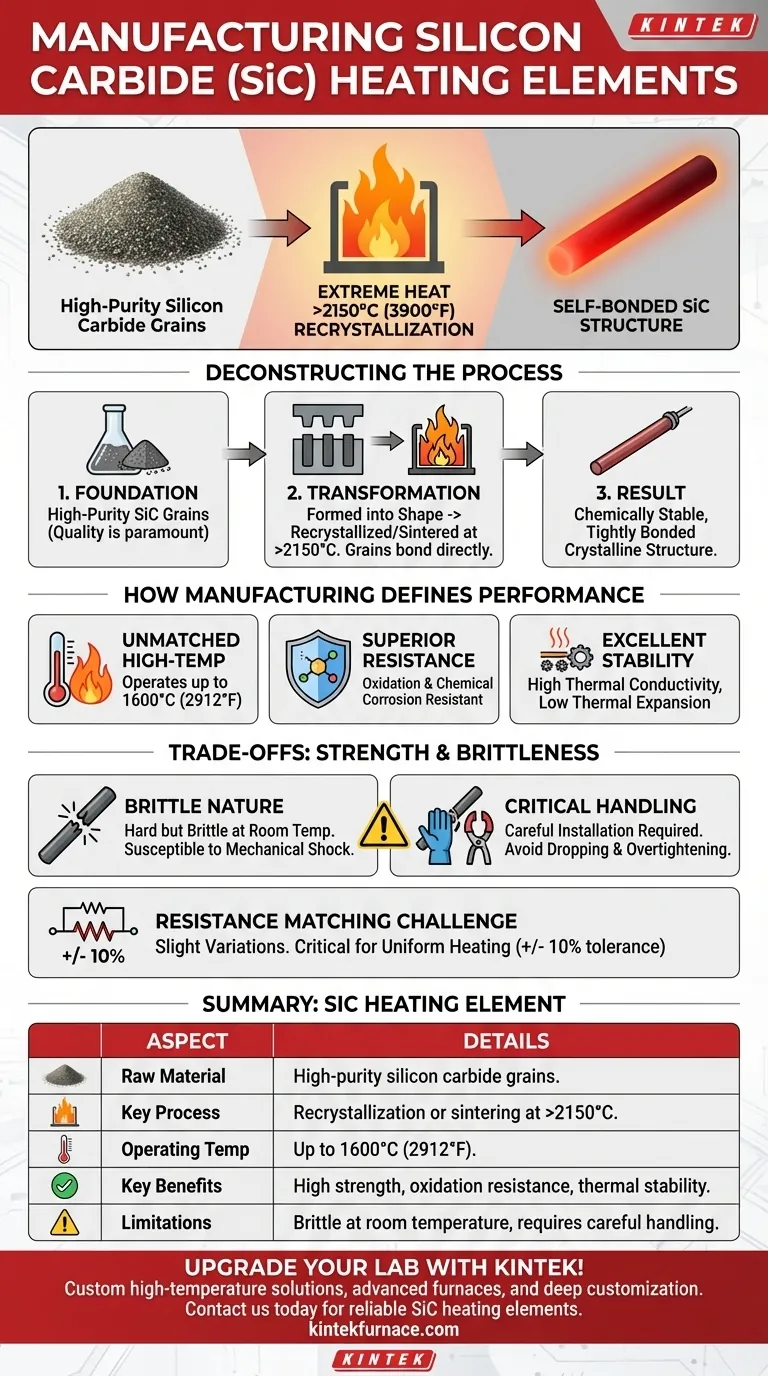

Den Herstellungsprozess entschlüsseln

Die Herstellung eines SiC-Heizelements ist eine Meisterleistung der Materialwissenschaft, die ein körniges Pulver in ein robustes, hochleistungsfähiges Bauteil verwandelt.

Die Grundlage: Hochreines Siliziumkarbid

Der Prozess beginnt mit hochreinen Siliziumkarbidkörnern. Die Qualität dieses Rohmaterials ist von größter Bedeutung, da Verunreinigungen Schwachstellen erzeugen und die elektrischen Eigenschaften sowie die Lebensdauer des Elements bei hohen Temperaturen negativ beeinflussen können.

Die Transformation: Rekristallisation

Diese SiC-Körner werden in die gewünschte Form gebracht, typischerweise ein Stab oder Rohr. Anschließend werden sie in einem speziellen Ofen auf extreme Temperaturen erhitzt.

Bei diesen Temperaturen verbinden sich die einzelnen Körner direkt miteinander, ein Prozess, der als Rekristallisation oder Sintern bekannt ist. Dies verschmilzt das Pulver zu einem einzigen, dichten und strukturell festen Siliziumkarbidstück, ohne dass ein Bindemittel erforderlich ist.

Das Ergebnis: Eine chemisch stabile Struktur

Diese Hochtemperaturfusion erzeugt ein chemisch stabiles Material mit einer fest gebundenen kristallinen Struktur. Diese Struktur ist der Schlüssel zu den bemerkenswerten Leistungsmerkmalen des Elements.

Wie die Herstellung die Elementleistung definiert

Die Art und Weise, wie ein SiC-Element hergestellt wird, bestimmt direkt seine Fähigkeiten und Einschränkungen. Der Rekristallisationsprozess dient nicht nur der Formgebung, sondern auch der Entwicklung spezifischer Materialeigenschaften.

Unübertroffene Hochtemperaturfähigkeit

Die selbstbindende Struktur ist unglaublich stark und ermöglicht es SiC-Elementen, bei Oberflächentemperaturen von bis zu 1600 °C (2912 °F) zu arbeiten. Dies übertrifft die Fähigkeiten herkömmlicher metallischer Heizelemente bei weitem.

Überragende chemische und Oxidationsbeständigkeit

Das fest gebundene SiC-Material ist hochbeständig gegen Oxidation und chemische Korrosion. Dies macht es ideal für den Einsatz in rauen Industrieatmosphären, in denen andere Elemente schnell degradieren würden.

Ausgezeichnete Wärmeleitfähigkeit und Stabilität

Der Herstellungsprozess führt zu einem Material mit ausgezeichneter Wärmeleitfähigkeit, das Wärme effizient übertragen kann. Es hat auch einen sehr niedrigen Wärmeausdehnungskoeffizienten, was bedeutet, dass es sich selbst bei schnellen Temperaturänderungen nicht verformt oder verzieht.

Die Kompromisse verstehen: Festigkeit und Sprödigkeit

Während der Herstellungsprozess ein Bauteil schafft, das bei hohen Temperaturen unglaublich stark ist, führt er auch zu einem kritischen Kompromiss.

Die spröde Natur von Siliziumkarbid

Bei Raumtemperatur sind SiC-Elemente hart, aber spröde. Dieselbe starre, kristalline Struktur, die die Hochtemperaturfestigkeit bietet, macht sie anfällig für Brüche durch mechanische Stöße oder Aufprall.

Kritische Auswirkungen auf die Installation

Diese Sprödigkeit erfordert eine sorgfältige Handhabung während der Installation. Die Elemente müssen vor dem Herunterfallen oder Anstoßen geschützt werden.

Klemmen und elektrische Anschlussbänder müssen fest, aber vorsichtig angezogen werden, um einen guten Kontakt zu gewährleisten, ohne Spannungsspitzen zu erzeugen, die einen Bruch verursachen könnten.

Die Herausforderung der Widerstandsanpassung

Der Herstellungsprozess kann zu geringfügigen Schwankungen des elektrischen Widerstands von einem Element zum nächsten führen. Für eine gleichmäßige Erwärmung in einem Ofen ist es entscheidend, dass alle Elemente eines Satzes Widerstandswerte innerhalb einer engen Toleranz, typischerweise +/- 10 % voneinander, aufweisen.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis, wie SiC-Elemente hergestellt werden, ist entscheidend, um ihre einzigartigen Vorteile in Ihrer spezifischen Anwendung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der maximalen Betriebstemperatur liegt: Der rekristallisierte Herstellungsprozess von SiC macht es zu einer der besten verfügbaren Optionen, die zuverlässig 1600 °C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit in rauen Umgebungen liegt: Die chemisch stabile Struktur, die während der Herstellung entsteht, bietet eine überragende Beständigkeit gegen Oxidation und chemischen Angriff.

- Wenn Ihr Hauptaugenmerk auf der Betriebsverlässigkeit liegt: Beachten Sie, dass die inhärente Sprödigkeit des Elements eine sorgfältige Handhabung und ordnungsgemäße Installation erfordert, um vorzeitige Ausfälle zu vermeiden und eine lange Lebensdauer zu gewährleisten.

Indem Sie den Zusammenhang zwischen seiner Entstehung und seinen Eigenschaften verstehen, können Sie Siliziumkarbid effektiv für anspruchsvolle Hochtemperaturprozesse einsetzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Rohmaterial | Hochreine Siliziumkarbidkörner |

| Schlüsselprozess | Rekristallisation oder Sintern bei >2150 °C |

| Betriebstemperatur | Bis zu 1600 °C (2912 °F) |

| Hauptvorteile | Hohe Festigkeit, Oxidationsbeständigkeit, thermische Stabilität |

| Einschränkungen | Spröde bei Raumtemperatur, erfordert sorgfältige Handhabung |

Rüsten Sie Ihr Labor mit kundenspezifischen Hochtemperaturlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Hochtemperaturprozesse mit zuverlässigen, langlebigen SiC-Heizelementen zu verbessern, die auf Ihre Anwendung zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung