In der industriellen Bleirecyclierung dienen Drehrohröfen als primäre Behälter zum Schmelzen bleihaltiger Materialien, wie Batterieschrott, und zur chemischen Umwandlung von Bleiverbindungen zurück in ihre reine, metallische Form. Die Rotation des Ofens ist der Schlüssel zu diesem Prozess, da sie sicherstellt, dass alle Materialien gründlich vermischt und gleichmäßig erhitzt werden, was für eine effiziente chemische Reaktion entscheidend ist.

Die Kernfunktion eines Drehrohrofens besteht darin, eine kontrollierte, dynamische Umgebung zu schaffen. Sein Wert liegt nicht nur im Schmelzen des Schrotts, sondern auch in der Nutzung seiner gleichmäßigen Hitze und ständigen Bewegung, um die chemische Reduktion von Bleioxiden und -sulfaten zu wertvollem, wiederverwendbarem metallischem Blei zu ermöglichen.

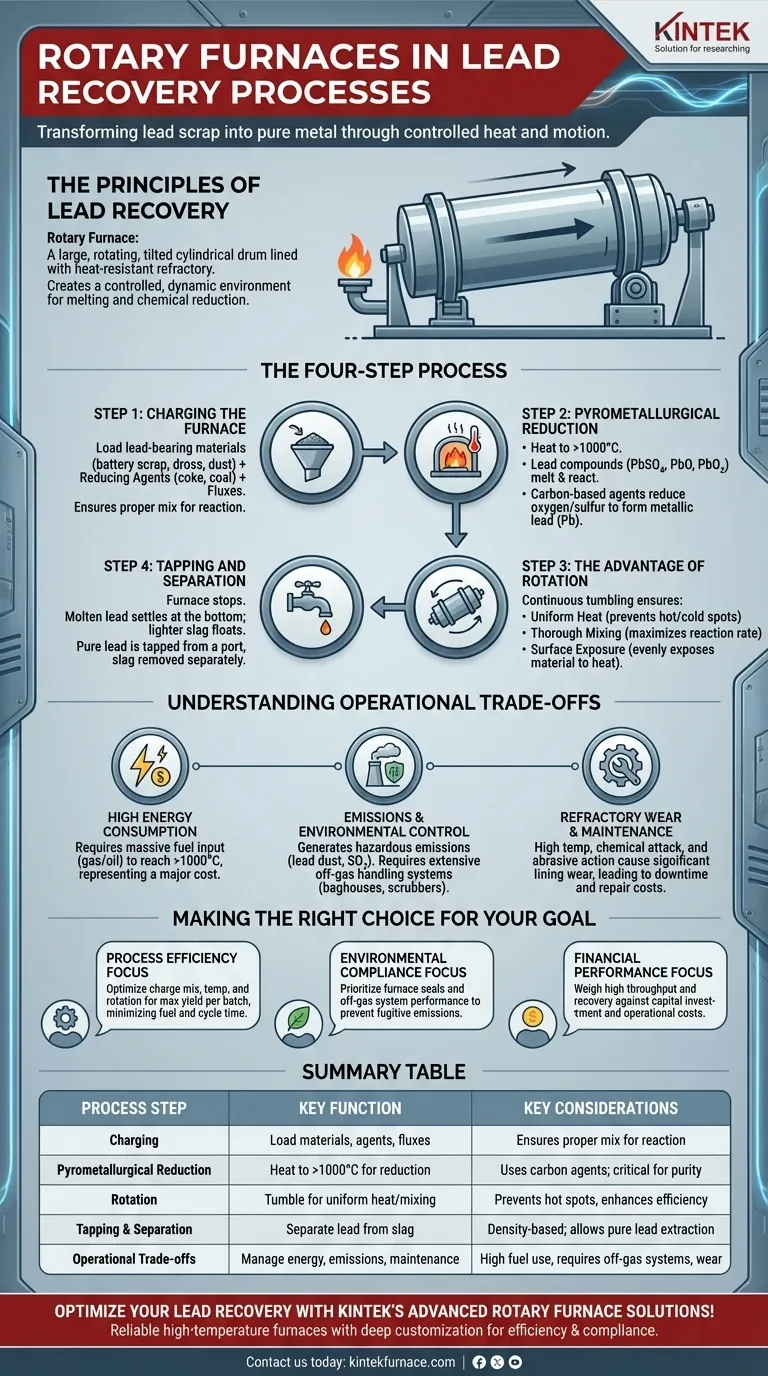

Die Prinzipien der Bleirückgewinnung in einem Drehrohrofen

Ein Drehrohrofen ist im Wesentlichen eine große, rotierende zylindrische Trommel, die mit hitzebeständigem Material (Feuerfestmaterial) ausgekleidet ist. Sie ist leicht geneigt, damit das Material hindurchtransportiert wird, obwohl sie bei vielen Bleirückgewinnungsanlagen im Batch-Betrieb arbeitet.

Schritt 1: Beschickung des Ofens

Der Prozess beginnt mit dem Einfüllen einer „Charge“ in den Ofen. Diese Charge besteht typischerweise aus zerkleinertem Blei-Säure-Batterieschrott, Bleidross aus anderen Prozessen und aus früheren Zyklen aufgefangenem Rauchgasstaub.

Entscheidend ist, dass auch Reduktionsmittel und Flussmittel hinzugefügt werden. Das gängigste Reduktionsmittel ist eine Form von Kohlenstoff, wie Koks oder Kohle, das die wesentliche chemische Arbeit leistet.

Schritt 2: Pyrometallurgische Reduktion

Dies ist der zentrale chemische Prozess. Wenn der Ofen auf Temperaturen von oft über 1000 °C erhitzt wird, geschehen zwei Dinge: Das bleihaltige Material schmilzt, und die chemischen Reaktionen beginnen.

Das Blei im Batterieschrott liegt meist als Bleisulfat (PbSO₄) und Bleioxide (PbO, PbO₂) vor. Das Ziel ist es, die Sauerstoff- und Schwefelatome abzuspalten, um reines Blei (Pb) zu erhalten. Das kohlenstoffbasierte Reduktionsmittel unterstützt dies, indem es mit dem Sauerstoff reagiert, um Kohlenmonoxid (CO) und Kohlendioxid (CO₂) zu bilden.

Schritt 3: Der Vorteil der Rotation

Die langsame Rotation des Ofens ist sein wichtigstes Merkmal. Sie wälzt das geschmolzene Material kontinuierlich um und stellt so mehrere Schlüsselergebnisse sicher:

- Gleichmäßige Hitze: Sie verhindert heiße und kalte Stellen und stellt sicher, dass die gesamte Charge die optimale Reaktionstemperatur erreicht.

- Gründliches Mischen: Sie vermischt kontinuierlich die geschmolzenen Bleiverbindungen mit den Reduktionsmitteln und Flussmitteln und maximiert so die Geschwindigkeit und Vollständigkeit der chemischen Reduktion.

- Oberflächenexposition: Sie setzt ständig neues Material der Hitze des Brenners und dem Ofeninneren aus.

Stellen Sie es sich wie einen hochspezialisierten industriellen Trockner vor, bei dem die Wälzbewegung dafür sorgt, dass jedes Teil gleichmäßig erhitzt und der heißen Luft ausgesetzt wird.

Schritt 4: Abstich und Trennung

Sobald die Reduktion abgeschlossen ist, wird der Ofen angehalten. Der Inhalt trennt sich aufgrund der Dichte in Schichten. Das schwere, geschmolzene metallische Blei setzt sich am Boden ab.

Eine leichtere Schlackenschicht, die die Flussmittel, die Asche der Reduktionsmittel und nichtmetallische Verunreinigungen enthält, schwimmt obenauf. Das geschmolzene Blei wird über eine Öffnung am Boden „abgestochen“, während die Schlacke separat entfernt wird.

Verständnis der betrieblichen Kompromisse

Obwohl sie äußerst effektiv sind, sind Drehrohröfen komplexe industrielle Systeme mit erheblichen betrieblichen Herausforderungen, die bewältigt werden müssen.

Hoher Energieverbrauch

Das Aufheizen einer massiven, rotierenden Stahltrommel und ihres Inhalts auf über 1000 °C ist extrem energieintensiv. Diese Öfen verbrauchen große Mengen an Brennstoff, typischerweise Erdgas oder Öl, was einen erheblichen Kostenfaktor im Betrieb darstellt.

Emissionen und Umweltkontrolle

Die Hochtemperaturreduktion von Bleischrott erzeugt gefährliche Emissionen, darunter bleihaltigen Staub, Schwefeldioxid (SO₂) und andere flüchtige Verbindungen. Folglich erfordern Drehrohrofenbetriebe umfangreiche und kostspielige Abgasbehandlungssysteme, wie Gewebefilter und Wäscher, um diese Schadstoffe abzufangen, bevor sie in die Atmosphäre gelangen.

Verschleiß und Wartung des Feuerfestmaterials

Die Kombination aus hohen Temperaturen, chemischem Angriff durch die Schlacke und der abrasiven Wirkung der rotierenden Beschickung führt zu erheblichem Verschleiß an der inneren feuerfesten Auskleidung des Ofens. Diese Auskleidung muss regelmäßig repariert oder komplett ersetzt werden, was zu Ausfallzeiten und hohen Wartungskosten führt.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz eines Drehrohrofens ist eine kalkulierte Entscheidung, die auf der Abwägung von Produktivität gegen Betriebskosten und regulatorische Anforderungen beruht. Ihr Fokus ändert sich je nach Ihrer Rolle im Betrieb.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Ihr Ziel ist es, die Beschickungsmischung, Temperatur und Rotationsgeschwindigkeit zu optimieren, um die Bleiausbeute pro Charge zu maximieren und gleichzeitig den Kraftstoffverbrauch und die Zykluszeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Ihre Aufmerksamkeit muss der absoluten Integrität der Ofendichtungen und der Leistung der Systeme zur Erfassung und Behandlung von Abgasen gelten, um diffuse Emissionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der finanziellen Leistung liegt: Sie müssen den hohen Durchsatz und die Rückgewinnungsraten des Ofens gegen die erheblichen Investitionskosten und die laufenden Betriebskosten für Energie, Arbeit und Wartung abwägen.

Durch die Beherrschung dieser dynamischen physikalisch-chemischen Umgebung können Betreiber gefährliche Abfälle effizient und sicher in eine wertvolle Industrie-Ware umwandeln.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Wesentliche Überlegungen |

|---|---|---|

| Beschickung | Beschickung mit bleihaltigen Materialien, Reduktionsmitteln und Flussmitteln | Gewährleistet die richtige Mischung für chemische Reaktionen |

| Pyrometallurgische Reduktion | Erhitzung auf über 1000 °C zur Reduktion von Bleiverbindungen zu reinem Blei | Verwendet kohlenstoffbasierte Mittel; entscheidend für die Metallreinheit |

| Rotation | Wälzen der Materialien für gleichmäßige Hitze und Mischung | Verhindert Hot Spots, verbessert die Reaktionseffizienz |

| Abstich und Trennung | Trennung von geschmolzenem Blei von Schlackenschichten | Basiert auf der Dichte; ermöglicht die Gewinnung von reinem Blei |

| Betriebliche Kompromisse | Management von Energie, Emissionen und Wartung | Hoher Brennstoffverbrauch, erfordert Abgasreinigungssysteme, Feuerfestverschleiß |

Optimieren Sie Ihre Bleirückgewinnung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir vielfältigen Labor- und Industrieanlagen zuverlässige Hochtemperaturofen, einschließlich Drehrohr-, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen und Produktionsanforderungen, wodurch Effizienz und Compliance verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Recyclingprozesse verändern und Ihre Betriebsleistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung