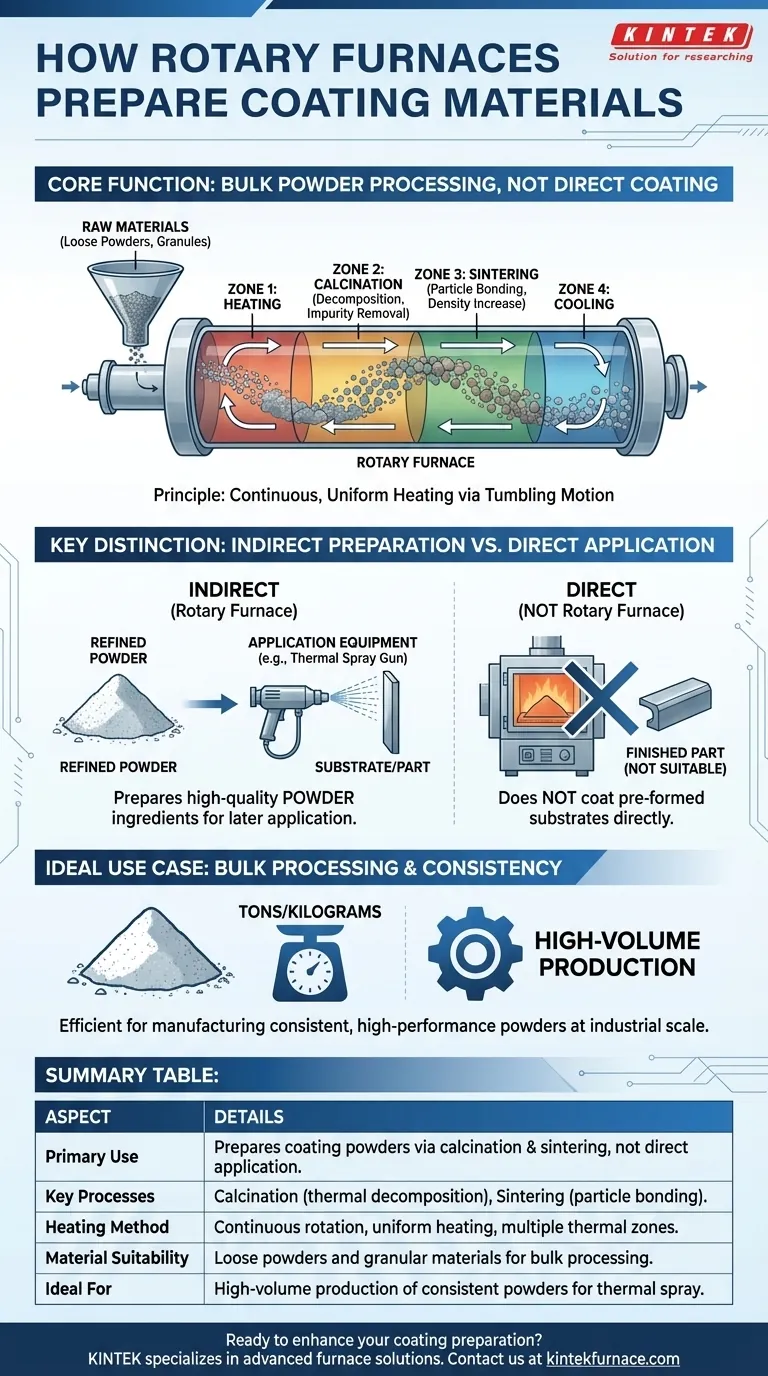

Im Kern werden Drehrohröfen bei der Beschichtungsvorbereitung nicht zur Beschichtungsanwendung selbst eingesetzt, sondern zur Herstellung und Veredelung der Hochleistungspulver und Granulate, die als Grundlage für fortschrittliche Beschichtungen dienen. Indem diese losen Materialien einer präzise gesteuerten, gleichmäßigen Wärme ausgesetzt werden, führen diese Öfen kritische thermische Prozesse wie Kalzinierung und Sintern durch, die für die Entwicklung der gewünschten chemischen Zusammensetzung, Reinheit und physikalischen Eigenschaften des endgültigen Beschichtungsmaterials unerlässlich sind.

Der wichtigste Unterschied, den man verstehen muss, ist, dass Drehrohröfen die Zutaten für eine Beschichtung vorbereiten, sie backen nicht das fertige beschichtete Produkt. Ihre Hauptaufgabe ist die thermische Massenverarbeitung von Pulvern, die später mit anderen Methoden wie dem thermischen Spritzen auf Substrate aufgebracht werden.

Das Prinzip: Verarbeitung loser Materialien im Maßstab

Das Design eines Drehrohrofens ist grundsätzlich auf die kontinuierliche, gleichmäßige Erwärmung von losen, fließenden Materialien ausgerichtet. Dies macht ihn einzigartig geeignet für die Vorbereitung der Rohmaterialien für Beschichtungen und nicht für die Beschichtung fertiger Teile.

Kontinuierliche Bewegung für gleichmäßige Erwärmung

Der Ofen ist ein zylindrisches Rohr, das sich langsam dreht und dabei das Material darin herumwirbelt. Diese konstante Bewegung sorgt dafür, dass jedes Partikel den gleichen Wärmebedingungen ausgesetzt ist, wodurch Hot Spots vermieden und ein homogenes Endprodukt garantiert wird.

Dieses Maß an Gleichmäßigkeit ist entscheidend für die Herstellung von Beschichtungspulvern mit konsistenten Leistungsmerkmalen.

Mehrere, präzise thermische Zonen

Moderne Drehrohröfen sind keine Einzel-Temperatur-Öfen. Sie verfügen über mehrere, unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge.

Dies ermöglicht ein präzises Temperaturprofil, bei dem Material schonend erhitzt, für eine bestimmte Dauer (Verweilzeit) auf einer Spitzentemperatur gehalten und dann mit einer kontrollierten Rate abgekühlt werden kann, alles in einem kontinuierlichen Prozess.

Schlüsselprozesse für die Pulverherstellung

Zwei primäre thermische Prozesse, die in Drehrohröfen durchgeführt werden, sind entscheidend für die Herstellung von Beschichtungsmaterialien:

- Kalzinierung: Dies ist ein thermischer Zersetzungsprozess. Er wird verwendet, um chemische Rohverbindungen abzubauen, Verunreinigungen wie Wasser oder Carbonate zu entfernen und chemische Reaktionen auszulösen, um eine neue, stabile Verbindung zu bilden – die Grundlage für ein keramisches oder metallisches Beschichtungspulver.

- Sintern: Dieser Prozess nutzt Wärme, um Partikel miteinander zu verbinden, ohne sie vollständig zu schmelzen. Bei Beschichtungspulvern kann kontrolliertes Sintern die Partikeldichte und -festigkeit erhöhen, was sich direkt auf die Haltbarkeit und Qualität der endgültigen Beschichtung auswirkt.

Das Verständnis des Hauptunterschieds: Indirekte vs. direkte Anwendung

Der häufigste Verwirrungspunkt ist, wie ein Drehrohrofen in den gesamten Beschichtungsprozess passt. Das Verständnis seiner Grenzen ist ebenso wichtig wie die Kenntnis seiner Stärken.

Ein indirekter, vorbereitender Schritt

Der Einsatz eines Drehrohrofens ist ein indirekter Teil des Beschichtungsprozesses. Der Ofen produziert ein hochwertiges Pulver. Dieses Pulver wird dann in separate Geräte geladen – wie eine Plasmaspritzpistole oder ein Hochgeschwindigkeits-Sauerstoff-Brennstoff-System (HVOF) –, um es auf das Endbauteil aufzubringen.

Nicht für die Beschichtung vorgeformter Substrate

Sie würden kein fertiges Maschinenteil oder einen großen optischen Spiegel in einen Drehrohrofen legen, um ihn zu beschichten. Die Tumbler-Bewegung würde das Teil beschädigen, und der Prozess ist nicht dafür ausgelegt, eine gleichmäßige Schicht auf ein festes, stationäres Objekt aufzubringen.

Für die direkte Beschichtung von Substraten sind Prozesse wie chemische Gasphasenabscheidung (CVD) in einem statischen Ofen, physikalische Gasphasenabscheidung (PVD) oder Galvanisierung die geeigneten Technologien.

Am besten geeignet für die Massenverarbeitung

Die Stärke eines Drehrohrofens liegt in seiner Fähigkeit, kontinuierlich große Mengen Material effizient zu verarbeiten. Es ist ein industrielles Werkzeug, ideal für die Herstellung von Kilogramm oder Tonnen von Beschichtungspulver, nicht für Laborexperimente im Grammbereich.

Die richtige Wahl für Ihr Ziel

Um den richtigen thermischen Prozess auszuwählen, müssen Sie sich über Ihr Ziel im Rahmen des Werkstofftechnik-Workflows im Klaren sein.

- Wenn Ihr Hauptaugenmerk auf der Produktion von konsistentem, großvolumigem Beschichtungspulver liegt: Ein Drehrohrofen ist das definitive Werkzeug zum Kalzinieren und Sintern von Schüttgütern für den Einsatz in thermischen Spritzanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuartigen Beschichtungsmaterials liegt: Die präzise, wiederholbare thermische Steuerung eines Drehrohrofens macht ihn zu einem hervorragenden Werkzeug zur Optimierung der Eigenschaften einer neuen Pulverformulierung im Pilotmaßstab.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen eines dünnen, gleichmäßigen Films auf ein fertiges Bauteil liegt: Sie sollten direkte Anwendungsmethoden wie CVD, PVD oder Beschichtung untersuchen, da ein Drehrohrofen für diese Aufgabe nicht geeignet ist.

Letztendlich ermöglicht Ihnen ein Drehrohrofen, die grundlegende Chemie und Struktur Ihrer Beschichtungsmaterialien zu kontrollieren, bevor sie überhaupt ein Substrat berühren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Bereitet Beschichtungspulver durch Kalzinierung und Sintern vor, keine direkte Beschichtungsanwendung. |

| Schlüsselprozesse | Kalzinierung (thermische Zersetzung), Sintern (Partikelbindung). |

| Heizmethode | Kontinuierliche Rotation für gleichmäßige Erwärmung in mehreren thermischen Zonen. |

| Materialeignung | Lose Pulver und Granulate für die Massenverarbeitung. |

| Ideal für | Großvolumige Produktion konsistenter Pulver für thermische Spritzbeschichtungen. |

Bereit, Ihre Beschichtungsvorbereitung mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, die für die Massenverarbeitung von Pulvern entwickelt wurden. Durch außergewöhnliche F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Unsere Produktlinie – mit Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen – gewährleistet zuverlässige Leistung für Branchen, die dauerhafte Beschichtungen benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre thermischen Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile