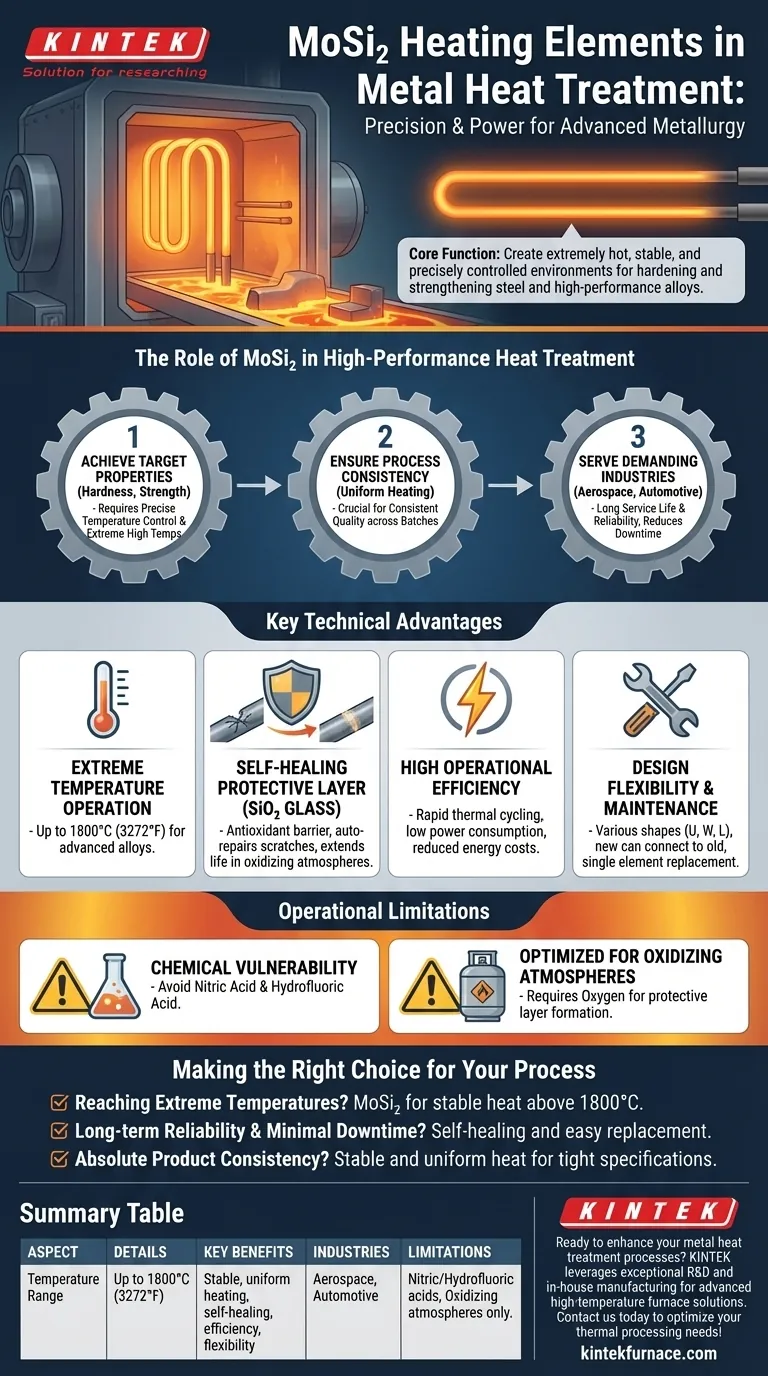

Im Kern werden Molybdändisilizid (MoSi₂)-Heizelemente in der Metallwärmebehandlung eingesetzt, um eine extrem heiße, stabile und präzise gesteuerte Ofenumgebung zu schaffen. Dies ermöglicht Prozesse wie das Härten und Festigen von Stahl und Hochleistungslegierungen, was für die Herstellung kritischer Komponenten mit verbesserten mechanischen Eigenschaften unerlässlich ist.

Der wahre Wert von MoSi₂-Elementen in der Wärmebehandlung liegt nicht nur in ihrer Fähigkeit, extreme Temperaturen zu erreichen, sondern auch in ihrer Betriebs- und Gleichmäßigkeit. Diese Kombination gewährleistet konsistente, wiederholbare Ergebnisse und minimiert kostspielige Ofenausfallzeiten, was in Hochrisikobranchen wie der Luft- und Raumfahrt sowie der Automobilindustrie von größter Bedeutung ist.

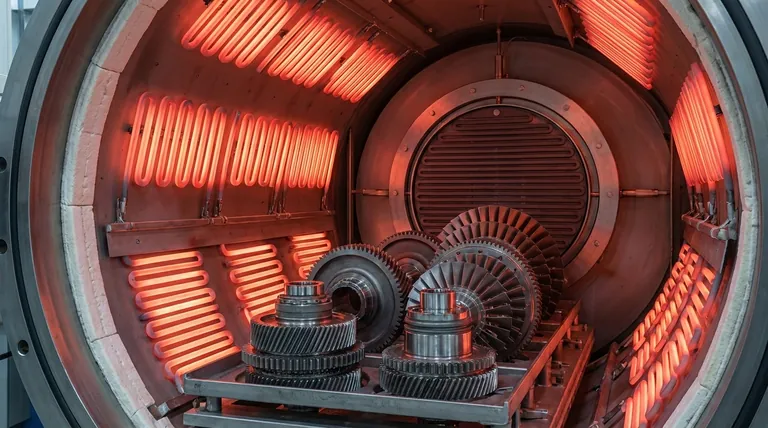

Die Rolle von MoSi₂ in der Hochleistungs-Wärmebehandlung

MoSi₂-Elemente sind nicht nur eine Wärmequelle; sie sind ein entscheidender Wegbereiter moderner metallurgischer Prozesse. Ihre einzigartigen Eigenschaften unterstützen direkt die Ziele der Wärmebehandlung.

Erreichen der gewünschten Materialeigenschaften

Das primäre Ziel der Wärmebehandlung ist es, die Mikrostruktur eines Metalls zu verändern, um spezifische Eigenschaften wie Härte und Festigkeit zu erreichen.

Dies erfordert eine präzise Temperaturregelung und die Fähigkeit, sehr hohe Temperaturen zu erreichen, was MoSi₂-Elemente zuverlässig leisten.

Gewährleistung der Prozesskonsistenz

Eine gleichmäßige Erwärmung im gesamten Ofenraum ist entscheidend für eine gleichbleibende Qualität. Inkonsistente Temperaturen können zu Chargen von Teilen mit unterschiedlichen Eigenschaften oder inneren Spannungen führen.

MoSi₂-Elemente sind bekannt für ihre stabile und gleichmäßige Erwärmung, die sicherstellt, dass jede Komponente genau den gleichen thermischen Zyklus durchläuft.

Bedienung anspruchsvoller Branchen

Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie sind auf hochfeste Materialien angewiesen und arbeiten mit sehr hohen Kosten, die mit Ofenausfallzeiten verbunden sind.

MoSi₂-Elemente werden in diesen Sektoren bevorzugt, da ihre lange Lebensdauer und Zuverlässigkeit eine kontinuierliche Arbeit unterstützen und kostspielige Unterbrechungen reduzieren.

Wichtige technische Vorteile von MoSi₂-Elementen

Mehrere Schlüsselmerkmale machen MoSi₂ zur bevorzugten Technologie für diese anspruchsvollen Anwendungen.

Betrieb bei extremen Temperaturen

MoSi₂-Elemente können bei Ofentemperaturen von bis zu 1800 °C (3272 °F) betrieben werden. Diese Fähigkeit ermöglicht die Behandlung von fortschrittlichen Legierungen und Spezialstählen, die eine intensive Erwärmung erfordern.

Die selbstheilende Schutzschicht

Bei hohen Temperaturen in einer Sauerstoffatmosphäre bildet sich auf der Oberfläche des Elements eine dünne, schützende Schicht aus Siliziumdioxid (SiO₂) Glas.

Diese Schicht wirkt als Antioxidationsbarriere und besitzt eine einzigartige Selbstreparaturfunktion. Wenn das Element zerkratzt oder beschädigt wird, reoxidiert das darunterliegende Material, um den Schutzfilm zu heilen, was seine Lebensdauer dramatisch verlängert.

Hohe Betriebseffizienz

Diese Elemente zeichnen sich durch eine hohe Aufheizrate und einen relativ geringen Stromverbrauch aus. Diese Effizienz ermöglicht schnelle thermische Zyklen und hilft, die gesamten Energiekosten in Produktionsumgebungen zu senken.

Designflexibilität und Wartung

MoSi₂-Elemente werden in verschiedenen Formen (z. B. U-, W- und L-Formen) hergestellt, um unterschiedlichen Ofendesigns gerecht zu werden.

Entscheidend ist, dass neue Elemente mit alten im selben Stromkreis verbunden werden können. Dies vereinfacht die Wartung, da ein einzelnes ausgefallenes Element ersetzt werden kann, ohne den gesamten Satz austauschen zu müssen.

Verständnis der betrieblichen Einschränkungen

Obwohl hochwirksam, haben MoSi₂-Elemente spezifische Einschränkungen, die für eine optimale Leistung und Langlebigkeit berücksichtigt werden müssen.

Chemische Anfälligkeit

Die schützende Siliziumdioxidschicht macht die Elemente sehr widerstandsfähig gegen die meisten Säuren und Laugen.

Sie werden jedoch von Salpetersäure und Flusssäure angegriffen und gelöst. Die Ofenumgebung muss frei von diesen Chemikalien sein.

Optimiert für oxidierende Atmosphären

Die selbstheilende Siliziumdioxidschicht ist auf das Vorhandensein von Sauerstoff angewiesen, um sich zu bilden. Die Elemente sind explizit für den Dauerbetrieb in einer sauerstoffhaltigen Atmosphäre ausgelegt.

Die Verwendung in reduzierenden oder anderen speziellen Atmosphären kann ihre Leistung und Lebensdauer beeinträchtigen, da sich die Schutzschicht nicht richtig bilden oder aufrechterhalten kann.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, wie Sie die Vorteile von MoSi₂-Elementen nutzen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Prozesstemperaturen liegt: MoSi₂-Elemente sind die definitive Wahl für Anwendungen, die eine stabile Wärme über den Grenzen von metallischen oder Siliziumkarbid-Elementen erfordern.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und minimalen Ausfallzeiten liegt: Die selbstheilende Siliziumdioxidschicht und die Möglichkeit, alte und neue Elemente zu mischen, machen MoSi₂ ideal für die kontinuierliche Produktion großer Mengen.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktkonsistenz liegt: Die stabile und gleichmäßige Wärmeabgabe von MoSi₂ stellt sicher, dass jedes Teil in einer Charge die gleiche Wärmebehandlung erhält, was für das Erreichen enger Spezifikationen entscheidend ist.

Durch das Verständnis dieser Kernmerkmale können Sie die richtige Heiztechnologie für Ihre kritischen thermischen Prozessanforderungen sicher spezifizieren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | Bis zu 1800 °C (3272 °F) |

| Hauptvorteile | Stabile, gleichmäßige Erwärmung; selbstheilende Schutzschicht; hohe Effizienz; Designflexibilität |

| Bediente Branchen | Luft- und Raumfahrt, Automobilbau |

| Einschränkungen | Anfällig für Salpetersäure und Flusssäure; optimiert für oxidierende Atmosphären |

Bereit, Ihre Metallwärmebehandlungsprozesse mit zuverlässigen Hochtemperaturlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Leistung und Effizienz für Branchen wie Luft- und Raumfahrt sowie Automobilbau liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozessanforderungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus