In der Abfallwirtschaft ist ein indirekt beheizter Drehrohrofen ein spezialisiertes thermisches Verarbeitungsgerät, das Abfallströme in wertvolle Ressourcen oder Energie umwandelt. Dies geschieht durch Prozesse wie Pyrolyse, Vergasung und thermische Zersetzung, wobei Materialien von Siedlungsabfällen und Klärschlamm bis hin zu Industrieabfällen verarbeitet werden. Die Kernfunktion besteht darin, das Abfallvolumen zu reduzieren und gleichzeitig die Ressourcenrückgewinnung in einer kontrollierten Umgebung zu ermöglichen.

Der grundlegende Vorteil eines indirekt beheizten Drehrohrofens ist seine Fähigkeit, die Wärmequelle von dem zu verarbeitenden Material zu trennen. Dies ermöglicht eine präzise Kontrolle über die interne Atmosphäre und Temperatur, wodurch gezielte chemische Umwandlungen wie die Pyrolyse ohne Beeinträchtigung durch Verbrennungsgase durchgeführt werden können.

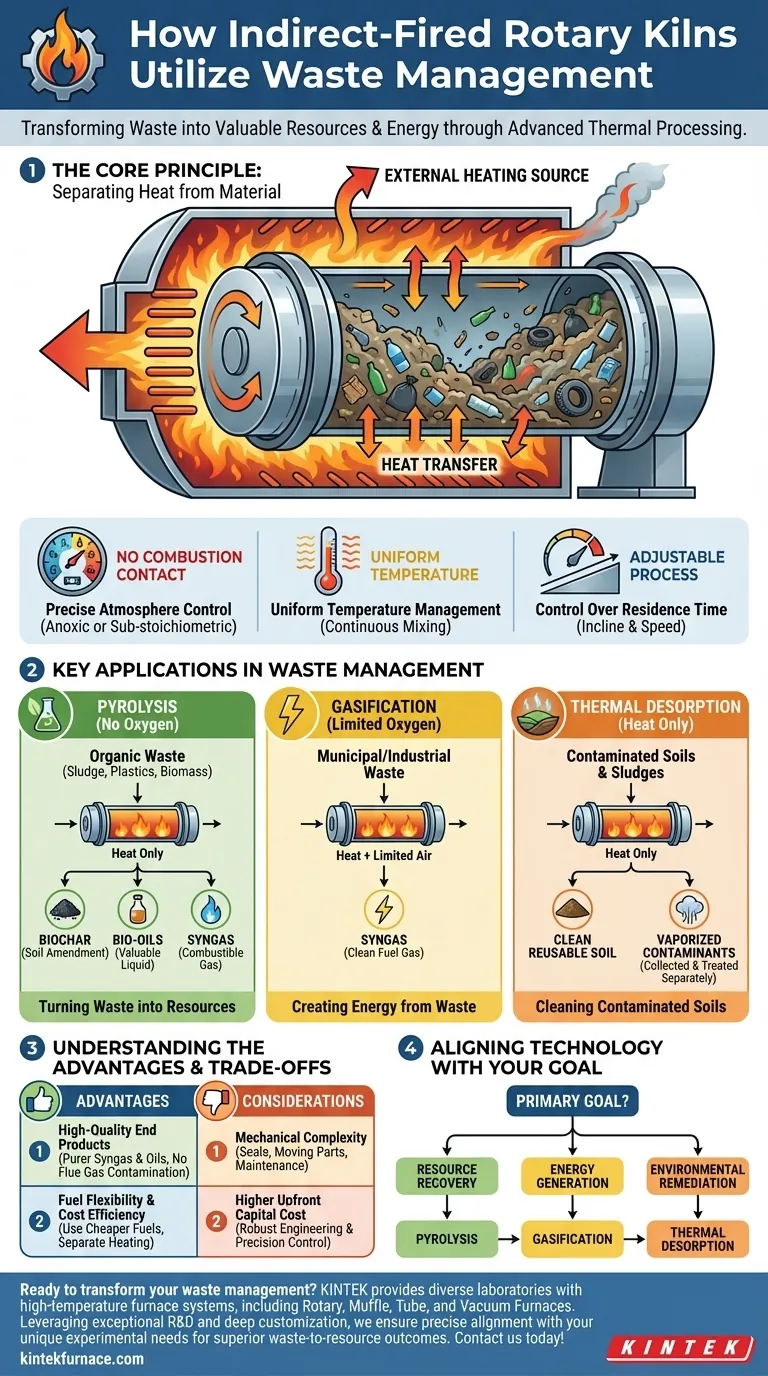

Das Kernprinzip: Trennung von Wärme und Material

Ein indirekt beheizter Drehrohrofen funktioniert wie eine große, rotierende Trommel, die von außen beheizt wird. Abfallmaterial fällt durch das Innere der Trommel, aber die Flammen oder heißen Gase, die zur Beheizung verwendet werden, kommen niemals direkt damit in Kontakt. Diese grundlegende Designtrennung ist es, die seine wesentlichen Fähigkeiten freisetzt.

Präzise Atmosphärenkontrolle

Da im Ofen keine Verbrennung stattfindet, haben die Bediener die vollständige Kontrolle über die interne Atmosphäre. Dies ermöglicht die Schaffung einer sauerstofffreien (anoxischen) Umgebung, die für die Pyrolyse unerlässlich ist, oder einer sauerstoffarmen (unterstöchiometrischen) Umgebung, die für die Vergasung erforderlich ist.

Gleichmäßige Temperaturregelung

Die langsame, kontinuierliche Rotation des Ofens gewährleistet, dass das Abfallmaterial ständig gemischt und angehoben wird. Diese Bewegung setzt alle Partikel der beheizten Trommelwand aus, wodurch eine gleichmäßige Wärmeübertragung gewährleistet und heiße oder kalte Stellen, die zu einer unvollständigen Reaktion führen könnten, verhindert werden.

Kontrolle der Verweilzeit

Der Neigungswinkel des Ofens und seine Rotationsgeschwindigkeit bestimmen, wie lange das Material im Inneren verbleibt. Diese Verweilzeit ist ein kritischer Parameter, der angepasst werden kann, um den spezifischen thermischen Prozess für verschiedene Abfallarten zu optimieren und sicherzustellen, dass die gewünschte Umwandlung abgeschlossen ist.

Schlüsselanwendungen in der Abfallwirtschaft

Die präzise Steuerung, die indirekt beheizte Öfen bieten, macht sie ideal für verschiedene hochwertige Abfallbehandlungsverfahren, die über die einfache Verbrennung hinausgehen.

Pyrolyse: Abfall in Ressourcen verwandeln

Die Pyrolyse ist die thermische Zersetzung von Material unter Sauerstoffausschluss. In einem Ofen werden dabei organische Abfälle wie Klärschlamm, Kunststoffe oder Biomasse in wertvolle Produkte zerlegt.

Die Produkte umfassen typischerweise Synthesegas (eine brennbare Gasmischung), Bioöle und einen festen, kohlenstoffreichen Rückstand namens Biokohle, der als Bodenverbesserer verwendet werden kann.

Vergasung: Energie aus Abfall erzeugen

Die Vergasung verwendet eine begrenzte Menge Sauerstoff, um Abfälle teilweise zu verbrennen und sie hauptsächlich in Synthesegas umzuwandeln. Dieses Synthesegas kann dann gereinigt und als Brennstoff zur Strom- oder Wärmeerzeugung in einer Waste-to-Energy (WTE)-Anlage verwendet werden.

Dieser Prozess ist effizienter für die Energieumwandlung als die direkte Verbrennung, da er ein konsistentes, nutzbares Brenngas erzeugt.

Thermische Desorption: Reinigung kontaminierter Böden

Diese Anwendung beinhaltet das Erhitzen gefährlicher Materialien, wie kontaminierter Böden oder Industrieschlämme, auf eine Temperatur, die hoch genug ist, um flüchtige Verunreinigungen wie Kohlenwasserstoffe zu verdampfen.

Die indirekte Beheizung des Ofens entfernt die Schadstoffe schonend, ohne die Bodenmatrix selbst zu zerstören. Die verdampften Schadstoffe werden dann gesammelt und separat behandelt, wodurch sauberer, wiederverwendbarer Boden zurückbleibt.

Vorteile und Kompromisse verstehen

Obwohl diese Technologie leistungsfähig ist, bringt sie eine Reihe spezifischer Vorteile und Überlegungen mit sich, die für jede Projektbewertung wichtig sind.

Vorteil: Hochwertige Endprodukte

Da das Prozessgas nicht durch Rauchgas aus der Verbrennung verdünnt oder kontaminiert wird, sind die resultierenden Produkte (Synthesegas, Öle) reiner und haben einen höheren Wert. Dies ist ein erheblicher Vorteil gegenüber direkt beheizten Systemen.

Vorteil: Brennstoffflexibilität und Kosteneffizienz

Das externe Heizsystem ist vom Prozess getrennt und ermöglicht die Verwendung einer Vielzahl von Brennstoffen, einschließlich kostengünstigerer Optionen wie Kohle oder Abwärme. Dies kann die Betriebsbrennstoffkosten im Vergleich zu Prozessen, die teurere Brennstoffquellen erfordern, erheblich senken.

Überlegung: Mechanische Komplexität

Drehrohröfen sind große, robuste Maschinen mit kritischen beweglichen Teilen. Die Dichtungen an beiden Enden der rotierenden Trommel sind entscheidend für die Aufrechterhaltung der Atmosphärenkontrolle und erfordern regelmäßige Inspektion und Wartung, um Undichtigkeiten zu vermeiden.

Überlegung: Höhere anfängliche Investitionskosten

Die robuste Konstruktion, der große Platzbedarf und die präzisen Steuerungssysteme bedeuten, dass indirekt beheizte Drehrohröfen in der Regel eine höhere anfängliche Kapitalinvestition darstellen als einfachere statische Ofenkonstruktionen.

Die Technologie auf Ihr Ziel abstimmen

Die Wahl des richtigen thermischen Prozesses hängt ausschließlich von Ihrem Hauptziel für den Abfallstrom ab.

- Wenn Ihr Hauptaugenmerk auf der Ressourcenrückgewinnung liegt: Pyrolyse ist der ideale Weg, um organische Abfälle in marktfähige Produkte wie Biokohle und Bioöle umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Vergasung bietet eine effiziente Methode zur Erzeugung eines sauberen, konsistenten Synthesegases zur Versorgung eines Waste-to-Energy-Kraftwerks.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung liegt: Thermische Desorption bietet eine bewährte Methode zur Reinigung kontaminierter Böden und Schlämme, wobei der Boden selbst erhalten bleibt.

Durch das Verständnis der Kernprinzipien der Kontrolle können Sie diese Technologie effektiv nutzen, um spezifische Nachhaltigkeits- und Wirtschaftsziele zu erreichen.

Zusammenfassende Tabelle:

| Schlüsselaspekt | Details |

|---|---|

| Kernprinzip | Trennung der Wärmequelle vom Abfall für präzise Atmosphären- und Temperaturkontrolle |

| Hauptprozesse | Pyrolyse, Vergasung, Thermische Desorption |

| Wesentliche Vorteile | Hochwertige Endprodukte, Brennstoffflexibilität, gleichmäßige Erwärmung |

| Überlegungen | Höhere Kapitalkosten, mechanische Komplexität |

| Zielanwendungen | Ressourcenrückgewinnung, Energieerzeugung, Umweltsanierung |

Bereit, Ihre Abfallwirtschaft mit fortschrittlichen thermischen Lösungen zu transformieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofensysteme wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überragende Ergebnisse bei der Abfallverwertung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Projekten zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse

- Wie funktionieren Pyrolyse-Drehrohrofenreaktoren? Erschließen Sie eine effiziente Abfallverwertung

- Wie schneidet ein Drehrohrofen im Vergleich zu einem Festbett-Ofen für Pulver ab? Optimierung der Gleichmäßigkeit in der Großserienproduktion

- Warum ist ein industrieller Drehrohrreaktor für das Ölschlamm-Pyrolyseverfahren notwendig? Maximierung von Ausbeute & Effizienz

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?