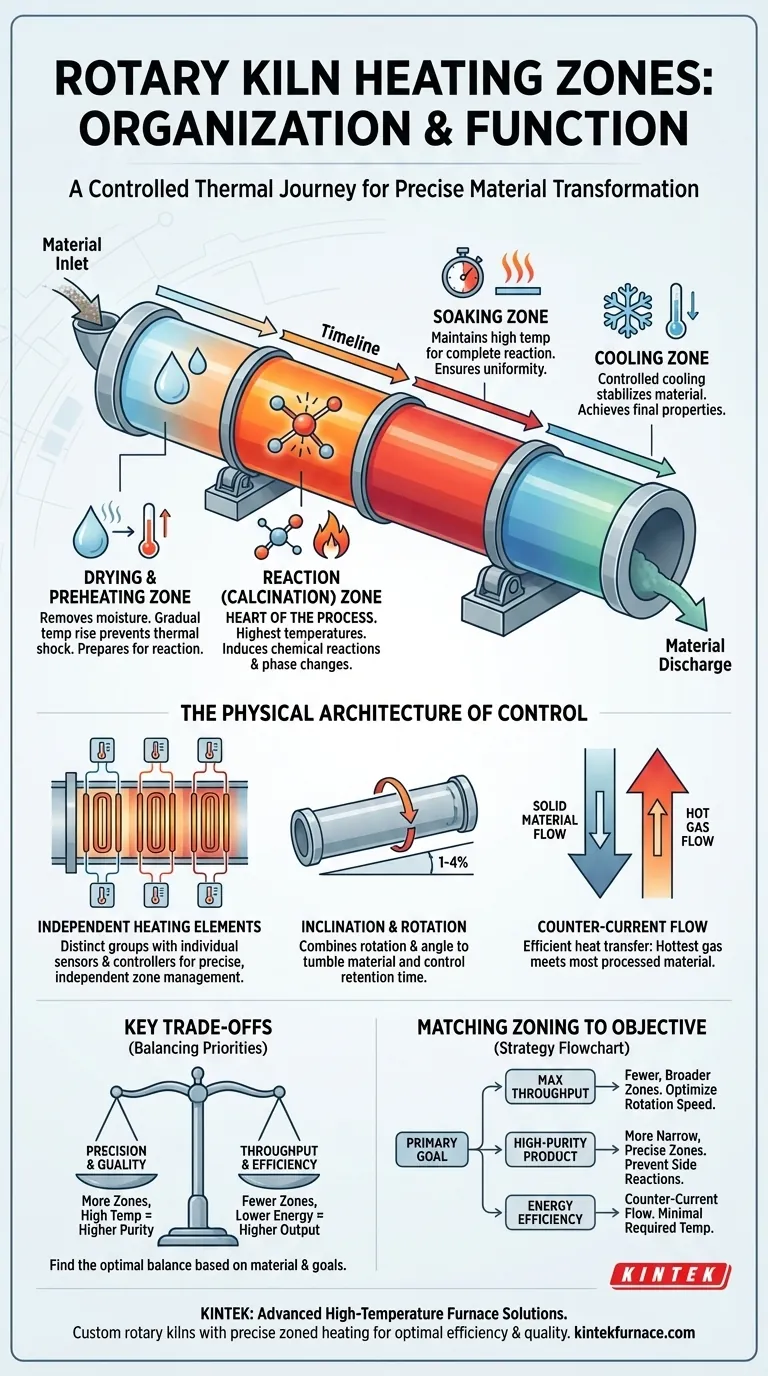

Im Kern ist ein Drehrohrofen in eine Reihe von unterschiedlichen, aufeinanderfolgenden Heizzonen unterteilt, um ein Material durch einen präzisen thermischen Prozess zu führen. Diese Zonen umfassen typischerweise Trocknung, Vorwärmung, Reaktion (oder Kalzinierung) und manchmal Haltezeiten oder Kühlung, wobei jede auf einer spezifischen Temperatur gehalten wird. Diese Aufteilung ermöglicht eine unabhängige Steuerung jeder Phase der Materialumwandlung, von der Entfernung der Feuchtigkeit bis zur Induzierung einer endgültigen chemischen Veränderung.

Der grundlegende Zweck der Heizzonen ist nicht nur die Wärmeanwendung, sondern die Schaffung einer kontrollierten thermischen Reise. Durch die Steuerung der Temperatur und Dauer in jeder Zone erhalten Sie präzise Kontrolle über die chemischen Reaktionen und physikalischen Veränderungen innerhalb des Materials, was die Qualität und Konsistenz des Endprodukts gewährleistet.

Der Zweck der Zonenheizung: Die Reise eines Materials

Ein Drehrohrofen setzt Material nicht einer einzigen, gleichmäßigen Temperatur aus. Stattdessen erzeugt er einen sorgfältig verwalteten Temperaturgradienten, der mit den physikalischen und chemischen Veränderungen übereinstimmt, die das Material auf seinem Weg vom Einlass zum Auslass durchlaufen muss.

Die Trocknungs- und Vorwärmzone

Dies ist die erste Stufe, nachdem das Material in den Ofen gelangt. Die Hauptfunktion besteht darin, freie oder gebundene Feuchtigkeit zu entfernen und die Temperatur des Materials allmählich zu erhöhen, um es auf die intensive Hitze der nächsten Zone vorzubereiten. Dies verhindert einen Thermoschock und gewährleistet später eine stabile Reaktion.

Die Reaktions- (Kalzinierungs-) Zone

Dies ist das Herzstück des Prozesses, wo die höchsten Temperaturen angewendet werden. Innerhalb dieser Zone finden die beabsichtigten chemischen Reaktionen oder Phasenübergänge statt, wie die Zersetzung von Karbonaten (Kalzinierung) oder die Bildung einer neuen kristallinen Struktur. Die Temperatur und die Verweilzeit des Materials in dieser Zone sind die kritischsten Prozessparameter.

Die Halte- und Kühlzone

Nach der Hauptreaktion erfordern einige Prozesse eine „Halteperiode“, in der das Material auf hoher Temperatur gehalten wird, um sicherzustellen, dass die Reaktion vollständig ist. Danach beginnt ein kontrollierter Kühlprozess. Diese letzte Phase ist entscheidend, um das neu gebildete Material zu stabilisieren und die gewünschten endgültigen Eigenschaften zu erreichen.

Die physikalische Architektur der Kontrolle

Die theoretischen Zonen werden durch das physikalische Design des Ofens ermöglicht. Die Fähigkeit, die Temperatur über die Länge des Ofens unabhängig zu steuern, macht ihn zu einem so leistungsfähigen Verarbeitungswerkzeug.

Unabhängige Heizelementgruppen

Moderne Öfen sind mit Heizelementen – wie Legierungsspiralen oder Siliziumkarbidstäben – ausgestattet, die in unterschiedlichen Gruppen angeordnet sind. Jede Gruppe entspricht einer thermischen Zone und verfügt über einen eigenen Temperaturregler und Sensor. Dies ermöglicht es einem Bediener, eine einzigartige Temperatur für die Trocknungszone, eine viel höhere für die Reaktionszone und so weiter einzustellen.

Die Rolle von Ofenneigung und Rotation

Der Ofen selbst ist ein sich langsam drehender Zylinder, der in einem leichten Winkel (1-4 % Neigung) aufgestellt ist. Diese Kombination aus Rotation und Neigung bewirkt, dass das Material taumelt und gleichmäßig durch die verschiedenen Heizzonen vorrückt. Die Rotationsgeschwindigkeit ist eine Schlüsselvariable zur Steuerung der „Verweilzeit“ – wie lange das Material in jeder Zone verbleibt.

Gegenstromprinzip für Effizienz

Die meisten industriellen Drehrohröfen verwenden ein Gegenstromsystem. Das feste Material wird am oberen Ende eingeführt und bewegt sich zum Entladeende hinab. Gleichzeitig wird heißes Gas von einem Brenner am Entladeende in entgegengesetzter Richtung durch den Ofen nach oben gedrückt. Dies ist hoch effizient, da die heißesten Gase das am weitesten verarbeitete Material behandeln, während die kühleren Gase das eingehende Rohmaterial vorheizen.

Die wichtigsten Kompromisse verstehen

Die Implementierung einer Zonenheizstrategie ist nicht ohne Herausforderungen. Das Design und der Betrieb erfordern ein Abwägen konkurrierender Prioritäten, um ein optimales Ergebnis zu erzielen.

Präzision vs. Durchsatz

Die Erhöhung der Anzahl der individuell gesteuerten Zonen ermöglicht ein viel präziseres thermisches Profil. Diese Komplexität kann jedoch manchmal die maximale Verarbeitungsgeschwindigkeit oder den Durchsatz begrenzen. Ein einfacherer Prozess kann von weniger, breiteren Zonen profitieren, um die Leistung zu maximieren.

Energieverbrauch vs. Produktqualität

Das Aufrechterhalten sehr spezifischer und hoher Temperaturen in mehreren Zonen erfordert erhebliche Energie. Sie müssen die Kosten dieser Energie gegen den Mehrwert abwägen, der durch ein hochreineres oder konsistenteres Endprodukt erzielt wird. Überbearbeitung oder die Verwendung unnötig hoher Temperaturen ist eine häufige Ursache für Ineffizienz.

Materialeigenschaften und Verweilzeit

Es gibt kein universelles Zonierungsprofil. Die idealen Temperaturen, die Anzahl der Zonen und die Verweilzeit hängen vollständig vom spezifischen zu verarbeitenden Material ab. Eine für die Kalkstein-Kalzinierung optimierte Einstellung ist für die Verarbeitung von Mineralien oder die Synthese fortschrittlicher Materialien ineffektiv.

Abstimmung der Ofenzonierung auf Ihr Ziel

Die optimale Zonierungsstrategie wird durch Ihr Hauptziel bestimmt. Ein gut gestaltetes thermisches Profil ist der Unterschied zwischen einem effizienten und einem verschwenderischen Prozess.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Verwenden Sie weniger, breitere Heizzonen, die für die Kernreaktion ausreichen, und optimieren Sie die Rotationsgeschwindigkeit, um das Material effizient zu transportieren.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen Produktspezifikation liegt: Setzen Sie eine größere Anzahl engerer, unabhängig gesteuerter Zonen ein, um einen hochpräzisen thermischen Gradienten zu erzeugen, der unerwünschte Nebenreaktionen verhindert.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie ein Gegenstromdesign, stellen Sie sicher, dass die Feuerfestauskleidung gut gewartet wird, um Wärmeverluste zu minimieren, und stellen Sie die Zonentemperaturen nicht höher ein, als es für die Reaktion erforderlich ist.

Letztendlich ist die Beherrschung der thermischen Zonen des Ofens die Beherrschung der Kontrolle über die Eigenschaften und die Qualität Ihres Endprodukts.

Übersichtstabelle:

| Heizungzone | Funktion | Hauptmerkmale |

|---|---|---|

| Trocknungs- und Vorwärmzone | Entfernt Feuchtigkeit, heizt Material vor, um Thermoschock zu vermeiden | Allmählicher Temperaturanstieg, Anfangsphase |

| Reaktions- (Kalzinierungs-) Zone | Induziert chemische Reaktionen oder Phasenänderungen bei hohen Temperaturen | Höchste Temperaturen, entscheidend für die Materialumwandlung |

| Halte- und Kühlzone | Sichert den Abschluss der Reaktion und stabilisiert die Materialeigenschaften | Kontrollierte Kühlung, Endphase für Produktqualität |

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Drehrohröfen mit präziser Zonenheizung. Durch außergewöhnliche F&E und interne Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen für optimale Effizienz und Produktqualität erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen