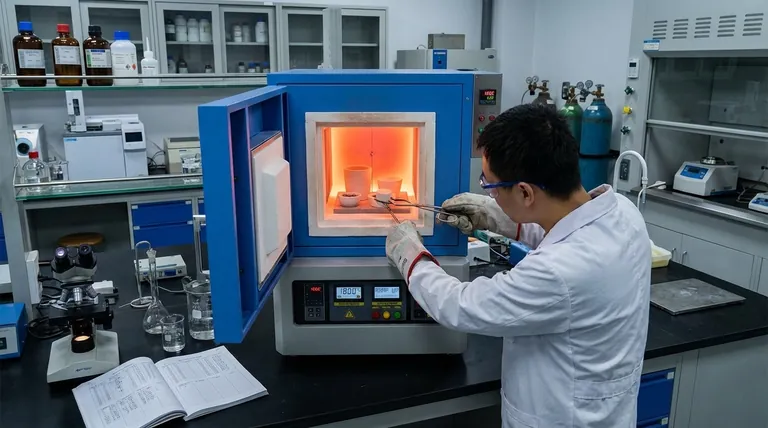

In der Laborforschung ist ein Kastenelektroofen ein fundamentales Werkzeug für die kontrollierte thermische Verarbeitung von Materialien. Er wird für eine Vielzahl von Anwendungen eingesetzt, darunter die Synthese neuer Materialien wie Keramiken und Nanomaterialien, Qualitätsprüfungen, das Tempern von Metallen zur Verbesserung ihrer Eigenschaften und die Durchführung von Wärmebehandlungsexperimenten in den Bereichen Metallurgie, Chemie und Materialwissenschaften.

Der Kernwert eines Kastensinters in einer Forschungsumgebung liegt nicht nur in seiner Fähigkeit, Hitze zu erzeugen, sondern in seiner Kapazität, eine präzise kontrollierte und reproduzierbare thermische Umgebung zu schaffen. Diese Kontrolle ist der Schlüssel, der die Fähigkeit freischaltet, Materialien auf fundamentaler Ebene herzustellen, zu testen und zu modifizieren.

Die Kernfunktion: Präzise thermische Verarbeitung

Ein Laborofen ist im Wesentlichen ein hochgradig steuerbarer Ofen, der für wissenschaftliche Zwecke konzipiert ist. Seine Hauptaufgabe besteht darin, einem Materialmuster über einen festgelegten Zeitraum ein spezifisches, gleichmäßiges Temperaturprofil zuzuführen. Dies ermöglicht drei kritische Forschungsaktivitäten.

Materialsynthese und -herstellung

Forscher verwenden Öfen, um Materialien herzustellen, die in der Natur nicht vorkommen, oder um bekannte Materialien mit hochspezifischen Eigenschaften zu produzieren.

Die hohe Hitze erleichtert die für die Synthese notwendigen chemischen Reaktionen und physikalischen Phasenübergänge. Dies ist üblich bei der Herstellung fortschrittlicher Keramiken, Spezialgläser und sogar hochmoderner Materialien wie Graphen und anderer Nanomaterialien.

Materialanalyse und -prüfung

Öfen werden verwendet, um zu verstehen, wie sich Materialien unter thermischer Belastung verhalten. Dies ist ein entscheidender Teil der Qualitätskontrolle und der Grundlagenforschung.

Durch das Erhitzen einer Probe können Forscher Elementanalysen durchführen, Phasen transformationsprozesse untersuchen oder die mikroskopische Entwicklung beobachten. Eine organische Probe könnte beispielsweise karbonisiert werden, um ihre Zusammensetzung zu bestimmen.

Materialbehandlung und -modifikation

Oft besteht das Ziel darin, die Eigenschaften eines bestehenden Materials zu verändern. Der Ofen liefert die notwendige Energie, um die innere Struktur eines Materials zu verändern.

Prozesse wie das Tempern nutzen Hitze, um Metalle weniger spröde und duktiler zu machen. Ebenso wird beim Härten ein Ofen verwendet, um Polymere auszuhärten, und beim Sintern wird Hitze genutzt, um pulverförmige Materialien ohne Schmelzen zu einer festen Masse zu verschmelzen.

Spezialisierte Öfen für die fortgeschrittene Forschung

Während der Standard-Kastenofen ein vielseitiges Arbeitstier ist, erfordert spezialisierte Forschung oft erweiterte Fähigkeiten, insbesondere die Kontrolle der Atmosphäre der Probe.

Der Standard-Kastenofen

Dies ist der gebräuchlichste Typ, der bei Umgebungsluft arbeitet. Er eignet sich ideal für allgemeine Anwendungen wie das Brennen von Keramiken, grundlegende Wärmebehandlungen und Qualitätsprüfungen, bei denen die Wechselwirkung des Materials mit Sauerstoff keine Rolle spielt.

Der Vakuumofen

Für viele fortschrittliche Materialien ist die Reaktion mit Sauerstoff bei hohen Temperaturen nachteilig. Ein Vakuumofen entfernt die Luft und schafft eine saubere Umgebung.

Dies ist unerlässlich für die Synthese empfindlicher Materialien wie Quantenmaterialien, die Vermeidung von Oxidation bei der Wärmebehandlung reaktiver Metalle und die Simulation der extremen Bedingungen des Weltraums für Materialtests.

Der Rohrofen

Ein Rohrofen verwendet ein langes, schmales Keramik- oder Quarzrohr als Heizkammer. Dieses Design eignet sich perfekt für die Verarbeitung kleiner Proben oder wenn ein spezifisches Gas (wie Stickstoff oder Argon) über das Material geleitet werden muss.

Dies macht ihn hochwirksam für Experimente in Chemie und Physik, die eine präzise Umgebungskontrolle erfordern, wie z. B. chemische Gasphasenabscheidung (CVD) oder bestimmte Arten der Elementanalyse.

Die wichtigsten Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert eine Abwägung zwischen Leistungsfähigkeit, Komplexität und Kosten. Ein Missverständnis dieser Kompromisse kann die experimentellen Ergebnisse gefährden.

Temperatur vs. Kosten

Höhere Maximaltemperaturen und eine bessere Temperaturgleichmäßigkeit gehen mit deutlich höheren Kosten einher. Ein Ofen zum Sintern einfacher Keramiken bei 1200 °C ist weitaus weniger komplex als einer, der zum Schmelzen von Speziallegierungen bei 1700 °C benötigt wird.

Atmosphärenkontrolle vs. Einfachheit

Ein Standardluftofen ist einfach zu bedienen und zu warten. Ein Vakuumofen fügt zwar einen entscheidenden Schutz vor Oxidation hinzu, erhöht aber die Komplexität durch seine Vakuumpumpen, Dichtungen und Drucküberwachungssysteme.

Kammergröße vs. Effizienz

Eine größere Kammer bietet mehr Vielseitigkeit für größere Proben, benötigt aber mehr Energie zum Aufheizen und benötigt länger, um die Zieltemperatur zu erreichen und abzukühlen. Für kleine, schnelle Experimente ist ein kleinerer Ofen weitaus effizienter.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Forschungsziel ist der wichtigste Faktor bei der Auswahl eines Ofens.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Materialverarbeitung liegt: Ein Standard-Kastenofen mit dem geeigneten Temperaturbereich zum Brennen von Keramiken, Tempern gängiger Metalle oder grundlegenden Wärmebehandlungen ist die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung empfindlicher neuer Materialien liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und die Reinheit von Materialien wie fortschrittlichen Legierungen, Nanomaterialien oder Quantenmaterialien zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf präziser chemischer Synthese oder Analyse liegt: Ein Rohrofen bietet die beste Kontrolle für das Durchleiten spezifischer Gase über eine Probe, was für viele chemische Reaktionen und Analysetechniken entscheidend ist.

Letztendlich ist der Laborofen ein grundlegendes Werkzeug, das theoretische Materialkonzepte in greifbare, testbare Realität umwandelt.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Verwendungen | Idealer Ofentyp |

|---|---|---|

| Materialsynthese | Herstellung von Keramiken, Nanomaterialien, Graphen | Standard-Kasten- oder Rohrofen |

| Materialanalyse | Elementanalyse, Phasen transformationsstudien | Standard-Kasten- oder Rohrofen |

| Materialbehandlung | Tempern, Härten, Sintern von Metallen und Polymeren | Standard-Kastenofen |

| Fortgeschrittene Forschung | Verhinderung von Oxidation, Synthese empfindlicher Materialien | Vakuum- oder Rohrofen |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, sei es für die Materialsynthese, -analyse oder -behandlung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungseffizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?