Sie haben den Destillationszyklus zum fünften Mal durchlaufen. Das Material ist eine hochwertige Legierung, das Vakuum hält stabil und das Temperaturprofil scheint perfekt. Doch die Analyse kommt zurück und die Reinheitsgrade sind völlig durcheinander – weit entfernt von den angestrebten 99,99 %. Sie verbringen Tage damit, neu zu kalibrieren, Aufheizraten anzupassen und jeden Schritt Ihres Prozesses zu hinterfragen, aber die Ergebnisse bleiben hartnäckig inkonsistent. Wenn Ihnen dieses Szenario frustrierend bekannt vorkommt, sind Sie nicht allein.

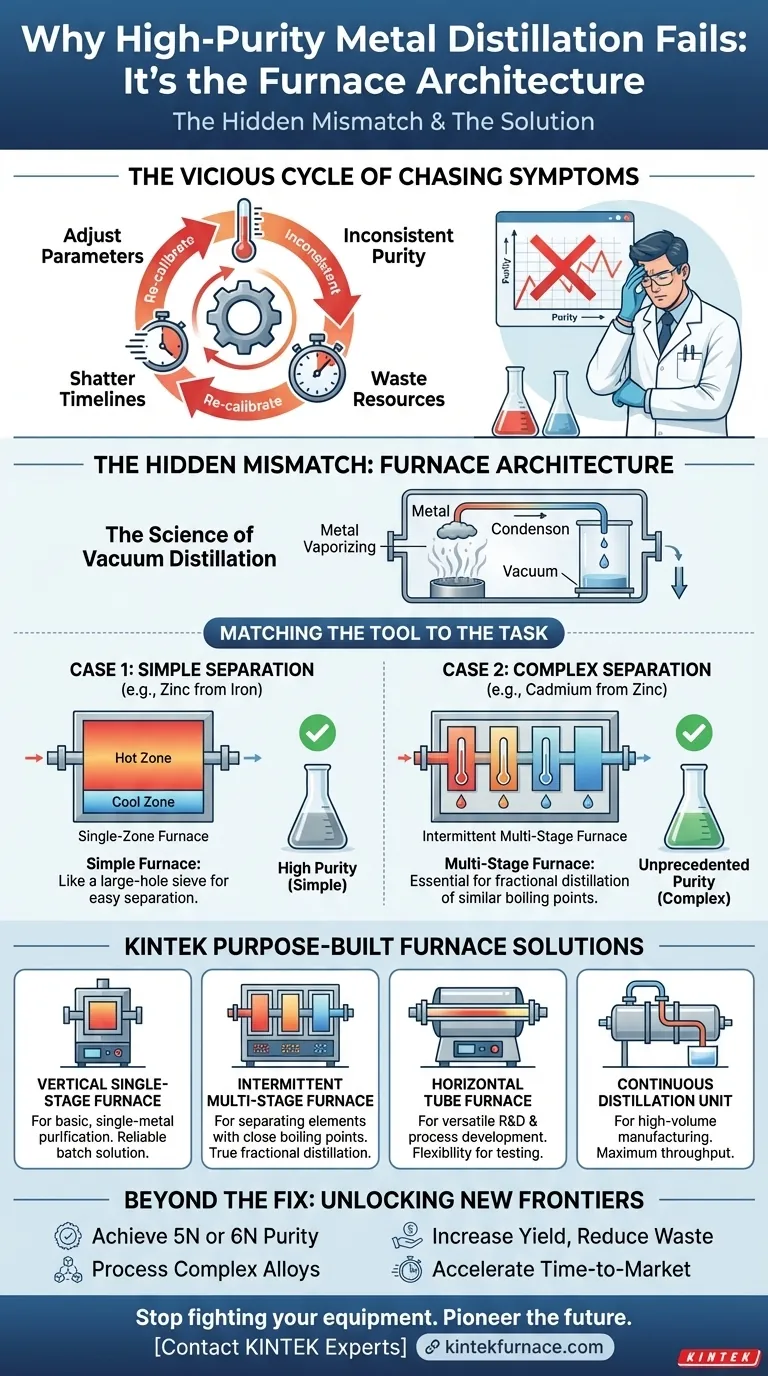

Der Teufelskreis der Symptombekämpfung

Viele Labore und Produktionsstätten geraten in eine kostspielige Schleife, wenn sie versuchen, Metalle durch Vakuumdestillation zu reinigen. Die typische Reaktion auf schlechte Ergebnisse ist die Anpassung der Betriebsparameter:

- "Erhöhen wir die Haltezeit bei Spitzentemperatur."

- "Vielleicht zieht ein tieferes Vakuum mehr Verunreinigungen heraus."

- "Versuchen wir eine langsamere Abkühlrampe."

Während diese Anpassungen marginale Verbesserungen bringen mögen, lösen sie selten das zugrunde liegende Problem. Dies hat erhebliche geschäftliche Konsequenzen: Projektzeitpläne werden zerschmettert, teure Rohstoffe werden verschwendet und die F&E für Produkte der nächsten Generation kommt zum Erliegen. Das Team verliert das Vertrauen, und das Ziel, Materialien mit überlegener mechanischer Festigkeit, Duktilität oder elektrischen Eigenschaften herzustellen, bleibt unerreichbar. Das Kernproblem wird nicht angegangen, weil alle am falschen Ort suchen.

Die versteckte Diskrepanz: Warum die Ofenarchitektur der eigentliche Schuldige ist

Der Wendepunkt kommt, wenn wir aufhören zu fragen: "Sind meine Einstellungen richtig?" und anfangen zu fragen: "Ist meine Ausrüstung für die Aufgabe richtig?"

Der grundlegende Grund, warum die meisten Destillationsversuche fehlschlagen, ist eine Diskrepanz zwischen der Reinigungsaufgabe und dem physikalischen Design oder der Architektur des Ofens. Sie können den fortschrittlichsten Regler und die stärkste Vakuumpumpe haben, aber wenn der Ofen nicht für Ihre spezifische Trennaufgabe gebaut ist, werden Sie immer einen aussichtslosen Kampf führen.

Die Wissenschaft ist einfach. Die Vakuumdestillation funktioniert, indem Metalle erhitzt werden, bis sie verdampfen, und dieser Dampf dann woanders kondensiert, wobei Verunreinigungen zurückbleiben. Unterschiedliche Reinigungsaufgaben erfordern jedoch grundlegend unterschiedliche physikalische Aufbauten.

Fall 1: Einfache vs. Komplexe Trennung

Stellen Sie sich vor, Sie trennen ein Primärmetall von einer Verunreinigung mit einem sehr unterschiedlichen Siedepunkt (z. B. Zink von Eisen). Ein einfacher Ofen mit einer einzigen Heizzone und einer einzigen kühlen Kondensationszone ist völlig ausreichend. Das ist wie die Verwendung eines Siebs mit großen Löchern, um Steine von Sand zu trennen.

Aber was ist, wenn Sie zwei Metalle mit sehr ähnlichen Siedepunkten trennen müssen (z. B. Cadmium von Zink)? Dies nennt man Fraktionierte Destillation. Das Anpassen der Temperatur in einem Einzonenofen wird niemals funktionieren. Es ist, als würde man versuchen, feinen Sand von Zucker mit demselben Sieb zu trennen – unmöglich. Dafür benötigen Sie einen Ofen mit mehreren, getrennten Kondensationszonen, die jeweils auf einer präzisen, unterschiedlichen Temperatur gehalten werden. Diese mehrstufige Architektur ermöglicht es den verschiedenen Metalldämpfen, selektiv zu kondensieren und eine saubere Trennung zu erreichen.

Fall 2: Labormaßstab vs. Produktionsmaßstab

Ebenso unterscheidet sich ein für hochpräzise Batch-Arbeiten in der F&E entwickelter Ofen architektonisch von einem für die hochvolumige industrielle Produktion gebauten. Ein Batch-Ofen, selbst ein großer, kann nicht die Effizienz einer kontinuierlichen Destillationseinheit bieten, die speziell mit Zuführungs- und Entladesystemen entwickelt wurde, die ohne Vakuumunterbrechung arbeiten.

Die üblichen "Korrekturen" scheitern, weil sie versuchen, die Software (die Prozessparameter) zu ändern, wenn das Problem in der Hardware (dem Ofendesign) liegt.

Das Werkzeug auf die Aufgabe abstimmen: Das Prinzip zweckbestimmter Öfen

Um konsistente, hochreine Ergebnisse zu erzielen, müssen Sie davon absehen, einen Ofen nur als heiße Kiste zu betrachten. Sie müssen ihn als zweckbestimmtes Instrument betrachten, bei dem die Architektur das gewünschte metallurgische Ergebnis direkt ermöglicht.

Genau hier wird ein tiefes Verständnis der Ofentechnik entscheidend. Die Lösung besteht nicht darin, einen Ofen mit der höchsten Temperaturangabe zu kaufen, sondern einen Ofen zu erwerben, der für Ihr spezifisches Ziel architektonisch gestaltet ist:

- Für die grundlegende Reinigung von Einzelmetallen: Ein vertikaler Einzonenofen bietet eine zuverlässige, kostengünstige Batch-Lösung.

- Für die Trennung mehrerer Elemente mit engen Siedepunkten: Ein intermittierender Mehrzonenofen mit seinen getrennten Temperaturzonen ist der einzige Weg, um eine echte fraktionierte Destillation effektiv durchzuführen.

- Für vielseitige F&E und Prozessentwicklung: Ein horizontaler Rohrofen bietet die Flexibilität, verschiedene Bedingungen und Atmosphären im kleineren Maßstab zu testen.

- Für die Massenproduktion: Eine kontinuierliche Destillationseinheit ist für maximalen Durchsatz und unterbrechungsfreien Betrieb ausgelegt.

Hier verwandelt die Expertise von KINTEK Herausforderungen in Lösungen. Wir verkaufen nicht nur Produkte aus einem Katalog; wir nutzen unsere tiefgreifende F&E und unsere hauseigenen Fertigungskapazitäten, um Ofenlösungen zu liefern, die genau auf Ihren Prozess abgestimmt sind. Unsere tiefgreifende Anpassungsfähigkeit bedeutet, dass wir das exakte Mehrzonen-, kontinuierliche oder Spezialatmosphärensystem entwerfen und bauen können, das Ihre einzigartige Reinigungsaufgabe erfordert. Wir liefern das richtige Werkzeug für die Aufgabe, das von Grund auf nach den Prinzipien Ihres Prozesses entwickelt wurde.

Jenseits der Korrektur: Neue Materialgrenzen erschließen

Wenn Ihr Ofen kein Hindernis mehr ist, sondern ein Wegbereiter, ändert sich alles. Der Kampf um die Erreichung der grundlegenden Reinheit verwandelt sich in eine Erkundung des Möglichen.

Mit einer zweckbestimmten Architektur für Ihre Bedürfnisse können Sie:

- Unerreichte Reinheitsgrade (z. B. 5N oder 6N) erzielen und neuartige Materialeigenschaften für Spitzenanwendungen in den Bereichen Halbleiter, Luft- und Raumfahrt und Medizintechnik erschließen.

- Komplexe Legierungen souverän verarbeiten, die zuvor zu schwierig zu trennen waren, und neue Wege für Forschung und Produktentwicklung eröffnen.

- Erträge dramatisch steigern und Abfall reduzieren, was die wirtschaftliche Rentabilität Ihres gesamten Betriebs verbessert.

- Ihre Markteinführungszeit verkürzen, indem Sie mit einer klaren und zuverlässigen Technologie-Roadmap von erfolgreicher F&E zur skalierbaren Produktion übergehen.

Lassen Sie nicht zu, dass eine grundlegende Ausrüstungsdiskrepanz die Grenzen Ihres Erfolgs bestimmt. Indem Sie Ihre Ofenarchitektur an Ihren wissenschaftlichen Zielen ausrichten, bewegen Sie sich vom Kampf gegen Ihre Ausrüstung zur Pionierarbeit für die Zukunft fortschrittlicher Materialien.

Ihre Herausforderungen bei der Metallreinigung sind einzigartig, und Ihre Ofenlösung sollte es auch sein. Wenn Sie bereit sind, über inkrementelle Anpassungen hinauszugehen und Ihre Destillationsprobleme an der Wurzel zu lösen, hilft Ihnen unser Expertenteam gerne dabei, die präzise thermische Lösung zu entwickeln, die Ihr Projekt erfordert. Kontaktieren Sie unsere Experten, um zu besprechen, wie ein zweckbestimmter Ofen die nächste Stufe Ihrer Innovation einleiten kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Ähnliche Artikel

- Jenseits der Hitze: Die Physik der Kontrolle im Rohröfen

- Meisterung der Leere: Wie Röhrenöfen die Atome der Innovation schmieden

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Das kontrollierte Universum: Warum Röhrenöfen Präzision über Skalierbarkeit stellen

- Die Beherrschung der Leere: Wie Röhrenöfen vorhersagbare Ergebnisse ermöglichen