Tiegelöfen sind oft ineffizient aufgrund ihres grundlegenden Designs, das die Erwärmung eines Behälters (des Tiegels) und nicht direkt des Metalls beinhaltet. Dieser indirekte Heizprozess führt zu erheblichen thermischen Energieverlusten an die Ofenstruktur und die Umgebung, wobei einige Modelle mit einem Wirkungsgrad von nur 12 % arbeiten, was die langfristigen Betriebskosten in die Höhe treibt.

Das Kernproblem ist, dass Tiegelöfen konstruktionsbedingt eine enorme Wärmemenge verlieren. Diese inhärente Ineffizienz, kombiniert mit Größenbeschränkungen und Kompromissen bei der Brennstoffquelle, macht ihren Betrieb für alles andere als kleine oder spezialisierte Anwendungen kostspielig.

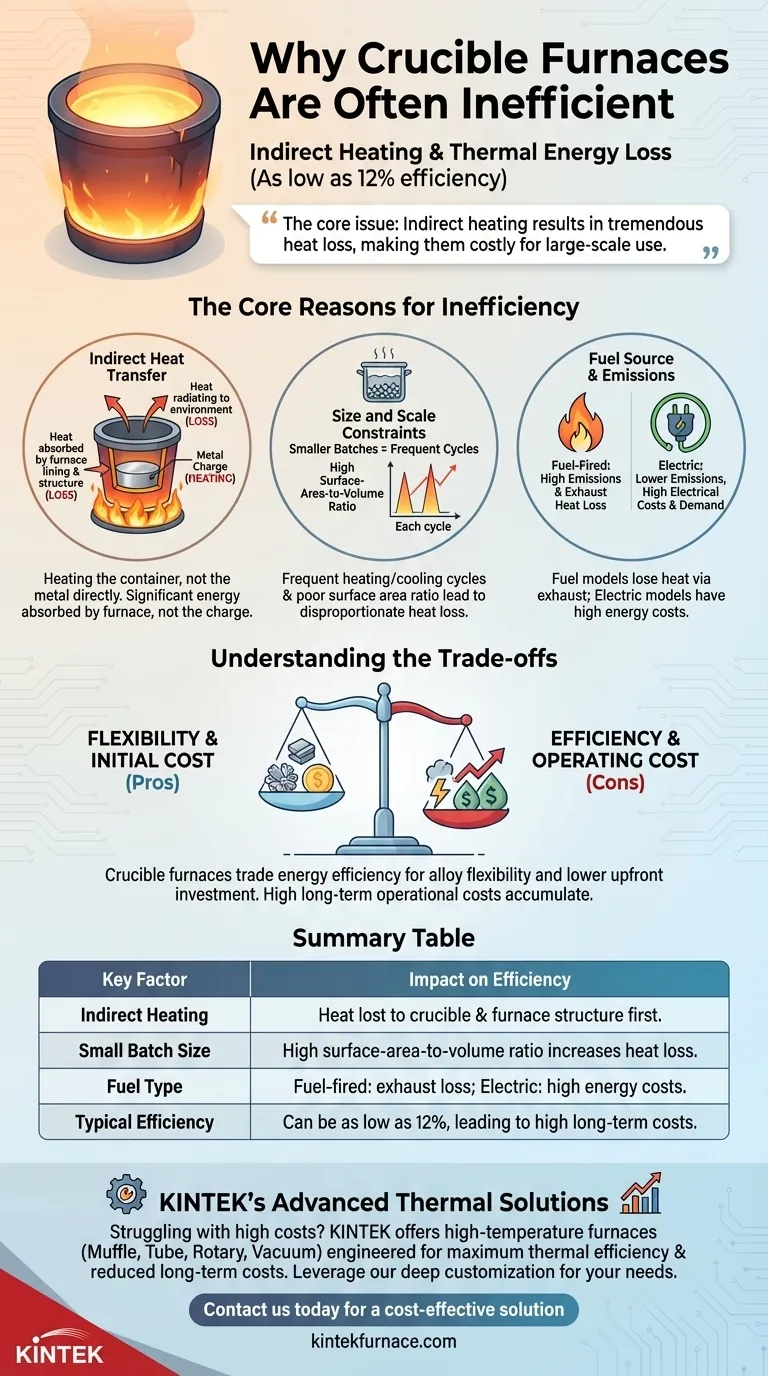

Die Hauptgründe für Ineffizienz

Um die Betriebskosten eines Tiegelofens zu verstehen, müssen wir zunächst die Quellen seines Energieverlusts untersuchen. Die Ineffizienz ist nicht ein einzelner Fehler, sondern eine Kombination aus Designprinzipien und betrieblichen Realitäten.

Grundlegendes Design und Wärmeübertragung

Ein Tiegelofen funktioniert, indem er die Außenseite eines Topfes erhitzt, und diese Wärme muss dann durch die Tiegelwände geleitet werden, um das Metall im Inneren zu schmelzen. Dieser indirekte Prozess ist die Hauptursache für Ineffizienz.

Ein erheblicher Teil der Energie der Brenner oder Heizelemente wird von der Ofenauskleidung und -struktur absorbiert, nicht von der Metallcharge. Weitere Wärme geht durch den Abzug (bei brennstoffbefeuerten Modellen) verloren und wird von der Außenhülle des Ofens in die Werkstatt abgestrahlt.

Größen- und Skalierungsbeschränkungen

Tiegelöfen sind nicht für die großtechnische Produktion mit hohem Volumen ausgelegt. Diese Größenbeschränkung trägt direkt zu einer schlechten Energieleistung bei.

Kleinere Schmelzchargen bedeuten, dass der Ofen häufiger beheizt und gekühlt werden muss, wodurch bei jedem Zyklus Energie verschwendet wird. Die geringere Größe führt auch zu einem ungünstigen Verhältnis von Oberfläche zu Volumen, was zu unverhältnismäßig hohen Wärmeverlusten im Vergleich zu größeren Ofentypen führt.

Brennstoffquelle und Emissionen

Die Wahl der Energiequelle bringt eigene Ineffizienzen und Kosten mit sich. Traditionelle brennstoffbefeuerte Öfen sind bekannt für hohe Emissionen und Wärmeverluste durch Abgase.

Obwohl moderne elektrische Tiegelöfen Emissionen am Einsatzort nahezu eliminieren, können sie sehr teuer im Betrieb sein. Die Stromkosten können sie wirtschaftlich ineffizient machen, auch wenn sie thermisch sauberer und besser kontrolliert sind.

Die Kompromisse verstehen

Die "Ineffizienz" eines Tiegelofens ist oft ein bekannter Kompromiss, der eingegangen wird, um andere Vorteile zu erzielen. Die Wahl des richtigen Ofens erfordert ein Abwägen der Energieleistung gegen Ihre spezifischen betrieblichen Anforderungen.

Effizienz vs. Flexibilität

Tiegelöfen bieten eine hervorragende Flexibilität. Sie sind ideal zum Schmelzen einer Vielzahl von Legierungen in kleineren Chargen ohne Kreuzkontamination, was für Spezialgießereien, Labore und Handwerksbetriebe entscheidend ist.

Diese Vielseitigkeit ist oft die Kompromisse bei den Brennstoff- oder Stromkosten wert, da andere effizientere Ofentypen auch weitaus restriktiver in Bezug auf die von ihnen verarbeitbaren Legierungen sind.

Anschaffungskosten vs. Betriebskosten

Tiegelöfen haben in der Regel geringere Anschaffungs- und Installationskosten im Vergleich zu effizienteren Technologien wie Induktionsöfen. Dies macht sie zu einem zugänglichen Einstiegspunkt für kleinere Betriebe.

Diese geringeren Vorabinvestitionen werden jedoch durch höhere langfristige Betriebskosten ausgeglichen. Die Kosten für verschwendete Energie, wie durch Effizienzwerte von nur 12 % belegt, summieren sich über die Lebensdauer des Ofens.

Emissionen vs. elektrische Last

Während ein elektrischer Tiegelofen das Problem hoher Emissionen traditioneller Modelle löst, schafft er eine neue Herausforderung: einen hohen Strombedarf.

Dies wirkt sich nicht nur auf Ihre Stromrechnung aus, sondern kann auch erhebliche Upgrades der elektrischen Infrastruktur Ihrer Anlage erfordern, was eine versteckte Kosten für die "sauberere" Option darstellt.

Die richtige Wahl für Ihren Betrieb treffen

Das Verständnis dieser Faktoren ermöglicht es Ihnen, über eine einfache Effizienzzahl hinauszuschauen und einen Ofen auszuwählen, der Ihren Geschäftszielen entspricht.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Mengen mit großer Vielfalt liegt: Die Flexibilität eines Tiegelofens kann seine geringe Energieeffizienz überwiegen und ihn zu einer praktikablen Wahl machen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion liegt: Die schlechte Effizienz und die hohen Betriebskosten eines Tiegelofens machen ihn ungeeignet; ein effizienterer Ofentyp ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Präzision liegt: Ein elektrischer Tiegelofen ist einem brennstoffbefeuerten überlegen, aber Sie müssen die hohen Stromkosten einkalkulieren.

Letztendlich ist die Erkenntnis, dass ein Tiegelofen Energieeffizienz gegen Flexibilität und geringere Anschaffungskosten eintauscht, der Schlüssel zu einer fundierten Investition.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen auf die Effizienz |

|---|---|

| Indirekte Beheizung | Wärme geht zuerst an den Tiegel und die Ofenstruktur verloren. |

| Kleine Chargengröße | Hohes Verhältnis von Oberfläche zu Volumen erhöht den Wärmeverlust. |

| Brennstoffart | Brennstoffbefeuerte Modelle verlieren Wärme über den Abgas; elektrische Modelle haben hohe Energiekosten. |

| Typischer Wirkungsgrad | Kann so niedrig wie 12 % sein, was zu hohen langfristigen Betriebskosten führt. |

Haben Sie mit hohen Betriebskosten aufgrund eines ineffizienten Ofens zu kämpfen?

Während Tiegelöfen Flexibilität für das Schmelzen in kleinem Maßstab bieten, kann ihre inhärente Ineffizienz Ihr Endergebnis erheblich beeinträchtigen. Für Betriebe, die Energieeffizienz und größere Produktion priorisieren, ist eine fortschrittlichere thermische Lösung entscheidend.

Die fortschrittlichen Hochtemperaturöfen von KINTEK sind darauf ausgelegt, die thermische Effizienz zu maximieren und Ihre langfristigen Kosten zu senken. Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren und Gießereien robuste Alternativen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Dreh- sowie Vakuum- und Atmosphäreöfen, ist für überlegene Wärmeübertragung und -kontrolle konzipiert.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen und Ihnen zu helfen, die Grenzen traditioneller Tiegeldesigns zu überwinden.

Kontaktieren Sie uns noch heute, um eine effizientere und kostengünstigere Heizlösung für Ihren Betrieb zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor