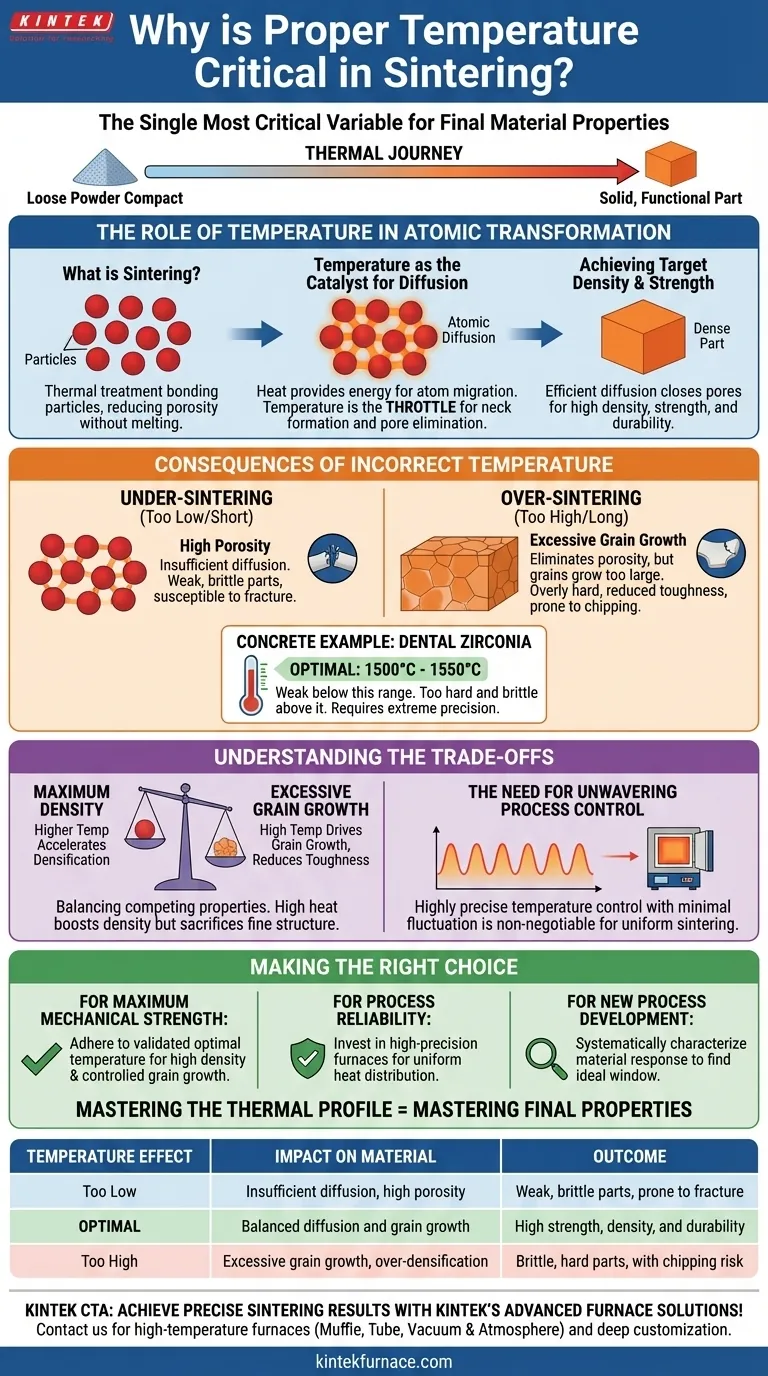

Im Kern ist die richtige Temperatur im Sinterprozess die einzige kritischste Variable, die die endgültigen Materialeigenschaften eines Bauteils bestimmt. Sie steuert direkt die Bindung auf atomarer Ebene und die Verdichtung, die einen losen Pulverpressling in ein festes, funktionsfähiges Teil verwandelt. Eine falsche Temperatur, selbst um einen geringen Spielraum, kann den Unterschied zwischen einem Hochleistungskomponente und einem katastrophalen Versagen bedeuten.

Sintern ist nicht einfach ein Heizprozess; es ist eine präzise gesteuerte thermische Reise. Die Temperatur bestimmt die Rate der atomaren Diffusion, die wiederum die endgültige Mikrostruktur – Korngröße und Porosität – und somit die letztendliche Festigkeit, Härte und Haltbarkeit des Endprodukts definiert.

Die Rolle der Temperatur bei der atomaren Transformation

Um zu verstehen, warum die Temperatur so entscheidend ist, müssen Sie zunächst verstehen, was auf mikroskopischer Ebene während des Sinterns geschieht.

Was ist Sintern?

Sintern ist eine thermische Behandlung, die einzelne Partikel eines Pulvers miteinander verbindet und den leeren Raum (Porosität) zwischen ihnen reduziert. Dies geschieht, ohne das Material in einen flüssigen Zustand zu schmelzen.

Das Ziel ist es, einen dichten, kohärenten Feststoff mit spezifischen, gewünschten mechanischen und physikalischen Eigenschaften zu erzeugen.

Temperatur als Katalysator für die Diffusion

Wärme liefert die Energie, die Atome zur Bewegung benötigen. Wenn die Temperatur steigt, beginnen Atome an den Kontaktstellen zwischen den Partikeln zu diffundieren oder zu wandern, wodurch "Hälse" entstehen, die die Lücken überbrücken.

Während die Temperatur gehalten wird, wachsen diese Hälse breiter, ziehen die Partikel näher zusammen und eliminieren systematisch die Poren. Temperatur ist der Gashebel für diesen gesamten Prozess.

Erreichen von Zieldichte und Festigkeit

Das primäre Ziel des Sinterns ist oft das Erreichen maximaler Dichte. Eine höhere Dichte korreliert direkt mit höherer mechanischer Festigkeit und Haltbarkeit.

Die richtige Temperatur stellt sicher, dass dieser Diffusionsprozess effizient genug ist, um die überwiegende Mehrheit der Poren zu schließen, was zu einem starken, soliden Teil führt, das wie beabsichtigt funktioniert.

Die Folgen falscher Temperatur

Das Fenster für die ideale Sintertemperatur ist oft eng. Abweichungen davon führen zu signifikanten und vorhersehbaren Fehlern.

Unter-Sintern: Das Risiko der Schwäche

Wenn die Temperatur zu niedrig ist oder die Zeit bei Temperatur zu kurz ist, ist die atomare Diffusion unzureichend.

Das Ergebnis ist ein Teil mit hoher Restporosität. Diese Poren wirken als Spannungskonzentrationspunkte, wodurch das endgültige Bauteil schwach, spröde und sehr anfällig für Bruch unter Belastung wird.

Über-Sintern: Das Problem der Sprödigkeit

Umgekehrt kann das Material über-gesintert werden, wenn die Temperatur zu hoch ist oder die Haltezeit zu lang ist.

Während dies die Porosität beseitigen kann, fördert es ein übermäßiges Kornwachstum. Abnormal große Körner können das Material übermäßig hart machen und seine Zähigkeit verringern, was zu Absplitterungen und Rissbildung führen kann. Dies ist ein häufiger Fehlerfall bei über-gesinterter Keramik.

Ein konkretes Beispiel: Dentalzirkonia

Bei der Herstellung von Zahnrestaurationen zeigen Studien, dass Zirkonia seine maximale Festigkeit erreicht, wenn es in einem engen Bereich von 1500°C bis 1550°C gebrannt wird.

Unterhalb dieses Bereichs ist die Restauration schwach. Darüber wird sie zu hart und neigt zu Absplitterungen, was ihre klinische Leistung beeinträchtigt. Dies unterstreicht die Notwendigkeit extremer Präzision.

Die Abwägungen verstehen

Das Erreichen des "perfekten" gesinterten Teils beinhaltet das Abwägen konkurrierender Eigenschaften, und die Temperatur ist der Schlüssel zur Bewältigung dieser Kompromisse.

Das Streben nach maximaler Dichte

Das primäre Ziel ist fast immer die Minimierung der Porosität. Höhere Temperaturen beschleunigen die Verdichtung, was vorteilhaft erscheint.

Ein aggressives Streben nach Dichte mit hoher Hitze kann jedoch andere unerwünschte Veränderungen in der Mikrostruktur des Materials auslösen.

Die Falle des übermäßigen Kornwachstums

Der bedeutendste Kompromiss besteht zwischen Dichte und Korngröße. Während hohe Temperaturen gut für die Dichte sind, sind sie auch der Haupttreiber des Kornwachstums.

Ein Material mit einer feinen, gleichmäßigen Kornstruktur ist typischerweise zäher und bruchfester als ein Material mit großen, groben Körnern. Über-Sintern opfert diese feine Struktur und erzeugt ein dichtes, aber sprödes Teil.

Die Notwendigkeit einer unerschütterlichen Prozesskontrolle

Aufgrund dieses empfindlichen Gleichgewichts ist die Prozesskontrolle unerlässlich. Der Sinterofen muss über ein hochpräzises Temperaturkontrollsystem mit minimalen Schwankungen verfügen.

Eine gleichmäßige, stabile Wärme ist erforderlich, um sicherzustellen, dass das gesamte Teil gleichmäßig sintert und den optimalen Punkt erreicht, der die Dichte maximiert und gleichzeitig das Kornwachstum kontrolliert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Vorgehensweise bei der Temperaturkontrolle sollte sich nach Ihrem Endziel richten. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Ermitteln und halten Sie die validierte optimale Temperatur für Ihr spezifisches Material ein, die eine hohe Dichte mit kontrolliertem, gleichmäßigem Kornwachstum in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und -konsistenz liegt: Investieren Sie in hochpräzise Öfen, die minimale Temperaturschwankungen und eine gleichmäßige Wärmeverteilung über das gesamte Teil gewährleisten.

- Wenn Sie einen neuen Prozess entwickeln: Charakterisieren Sie systematisch die Reaktion Ihres Materials auf einen Bereich von Temperaturen, um empirisch sein ideales Sinterfenster zu entdecken, anstatt sich auf allgemeine Richtlinien zu verlassen.

Letztendlich ist die Beherrschung des thermischen Profils gleichbedeutend mit der Beherrschung der endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Temperatureffekt | Auswirkungen auf das Material | Ergebnis |

|---|---|---|

| Zu niedrig | Unzureichende Diffusion, hohe Porosität | Schwache, spröde Teile, anfällig für Bruch |

| Optimal | Ausgewogene Diffusion und Kornwachstum | Hohe Festigkeit, Dichte und Haltbarkeit |

| Zu hoch | Übermäßiges Kornwachstum, Überverdichtung | Spröde, harte Teile mit Absplitterungsrisiko |

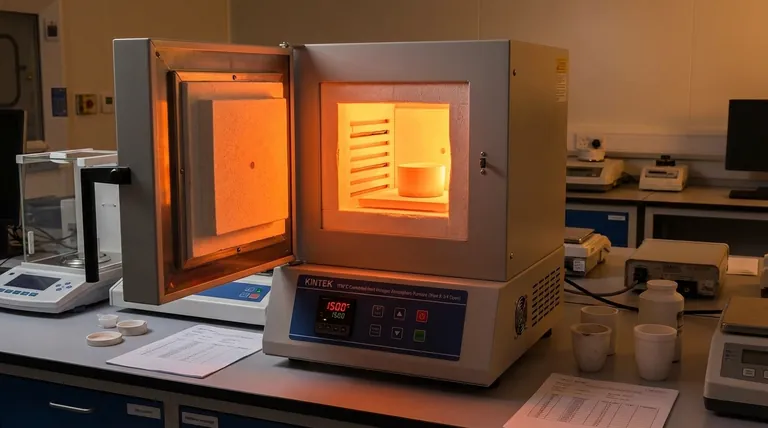

Erzielen Sie präzise Sinterergebnisse mit den fortschrittlichen Ofenlösungen von KINTEK! Dank unserer außergewöhnlichen Forschungs- und Entwicklungsarbeit und eigenen Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäre sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen für überlegene Materialeigenschaften erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess verbessern und zuverlässige, hochleistungsfähige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung