In der Metallproduktion ist das Entgasen ein kritischer Reinigungsschritt, der dazu dient, gelöste Gase, hauptsächlich Wasserstoff, aus dem flüssigen Metall zu entfernen. Diese eingeschlossenen Gase sind eine Hauptursache für Defekte wie Porosität, welche die strukturelle Integrität des Endprodukts beeinträchtigen. Eine Vakuumumgebung beschleunigt die Entgasung dramatisch, indem sie den atmosphärischen Druck über der Schmelze senkt, wodurch eine starke Kraft entsteht, die die unerwünschten Gase herauszieht.

Unkontrollierte Gase und Verunreinigungen, die im geschmolzenen Metall eingeschlossen sind, sind eine Hauptursache für Defekte und inkonsistente Materialeigenschaften. Die Verwendung eines Vakuums entfernt diese Gase nicht nur passiv; sie verändert die Physik der Schmelzumgebung grundlegend, um Verunreinigungen aktiv zu verhindern und die Legierung zu reinigen, was maximale Integrität im fertigen Gussstück gewährleistet.

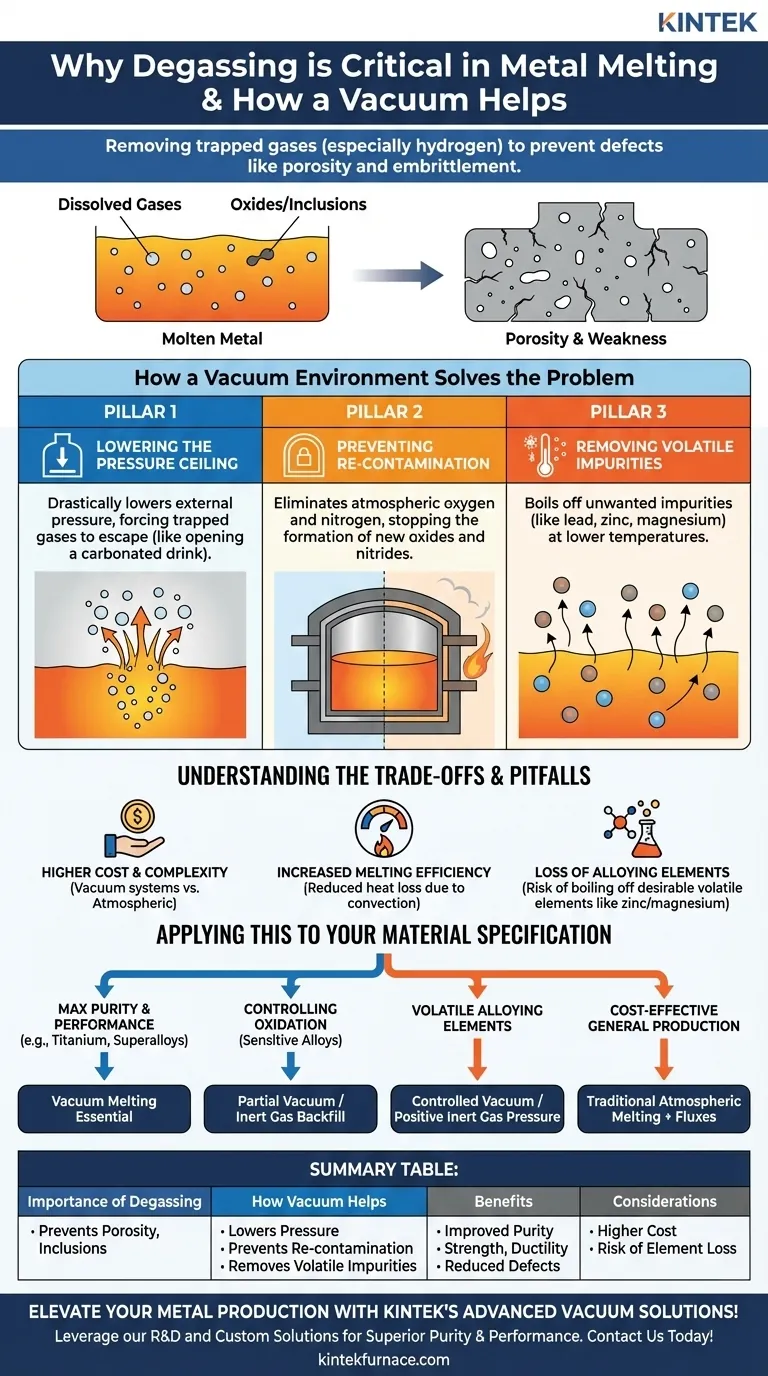

Das grundlegende Problem: Verunreinigung im geschmolzenen Metall

Um zu verstehen, warum Entgasen unerlässlich ist, müssen wir zunächst erkennen, dass geschmolzenes Metall als Lösungsmittel für Gase und andere Verunreinigungen aus seiner Umgebung fungiert.

Gase führen zu Porosität und Versprödung

Gase wie Wasserstoff, Sauerstoff und Stickstoff lösen sich leicht im Metall, wenn es sich im flüssigen Zustand befindet. Wenn das Metall abkühlt und erstarrt, sinkt seine Fähigkeit, diese Gase in Lösung zu halten, rapide.

Die Gase werden dann aus der Lösung gedrängt und bilden mikroskopisch kleine Blasen. Diese Blasen bleiben in der erstarrten Metallstruktur eingeschlossen und erzeugen Hohlräume, die als Porosität bekannt sind. Diese Porosität wirkt wie ein Netzwerk innerer Risse und reduziert die Festigkeit, Duktilität und Lebensdauer des Materials unter Ermüdungsbelastung erheblich.

Oxide und Einschlüsse verschlechtern die Leistung

Reaktive Gase, insbesondere Sauerstoff aus der Luft, verbinden sich mit dem geschmolzenen Metall zu nichtmetallischen Verbindungen, den sogenannten Oxiden.

Diese mikroskopisch kleinen Oxidpartikel, bekannt als Einschlüsse, vermischen sich nicht mit der Kristallstruktur des Metalls. Stattdessen stören sie diese und wirken als Spannungskonzentrationspunkte, an denen unter Belastung leicht Risse entstehen können, was das Material spröde und anfällig für vorzeitiges Versagen macht.

Wie eine Vakuumumgebung das Problem löst

Das Erzeugen eines Vakuums während des Schmelzprozesses adressiert diese Probleme direkt, indem die physikalische und chemische Umgebung manipuliert wird.

Prinzip 1: Senkung der Druckdecke

Die Menge an Gas, die eine Flüssigkeit aufnehmen kann, wird durch den Druck dieses Gases über der Oberfläche der Flüssigkeit bestimmt. Ein Vakuum senkt diesen Außendruck drastisch.

Dies erzeugt eine erhebliche Druckdifferenz zwischen dem gelösten Gas im Inneren der Schmelze und dem nahezu Null-Druck außerhalb davon. Ähnlich wie beim Öffnen eines kohlensäurehaltigen Getränks bietet dieses Ungleichgewicht eine starke treibende Kraft dafür, dass die gelösten Gase aus dem flüssigen Metall entweichen.

Prinzip 2: Verhinderung von Re-Kontamination

Die atmosphärische Luft besteht zu etwa 21 % aus Sauerstoff und 78 % aus Stickstoff, die beide hochreaktiv mit geschmolzenen Metallen sind.

Durch das Evakuieren der Luft aus der Schmelzkammer eliminiert ein Vakuum die Quelle der Kontamination. Dies verhindert die Bildung neuer Oxide und Nitride und stellt sicher, dass das Metall während des Schmelz- und Gießprozesses sauber bleibt.

Prinzip 3: Entfernung flüchtiger Verunreinigungen

Ein Vakuum ermöglicht auch einen leistungsstarken Reinigungsprozess, der auf dem Dampfdruck basiert. Jedes Element hat eine Temperatur und einen Druck, bei dem es „siedet“ oder verdampft.

Unter Vakuum können unerwünschte Fremdelemente mit hohem Dampfdruck (wie Blei, Zink oder Magnesium) aus der Schmelze bei einer Temperatur verdampft werden, die weit unter dem Schmelzpunkt des Hauptmetalls liegt. Dies ermöglicht die selektive Entfernung metallischer Verunreinigungen und führt zu einem noch höheren Reinheitsgrad.

Verständnis der Kompromisse und Fallstricke

Obwohl Vakuumprozesse äußerst effektiv sind, handelt es sich um eine spezialisierte Technik mit spezifischen Überlegungen.

Kosten und Komplexität von Vakuumanlagen

Vakuumöfen sind erheblich komplexer und teurer in Anschaffung, Betrieb und Wartung als Öfen, die bei Atmosphärendruck arbeiten. Diese Investition ist der primäre Kompromiss für die Erzielung einer überlegenen Metallqualität.

Gesteigerte Schmelzeffizienz

Ein sekundärer Vorteil des Vakuums ist die verbesserte thermische Effizienz. Da sich keine Luft in der Kammer befindet, wird der Wärmeverlust durch Konvektion eliminiert. Die Wärmeübertragung erfolgt hauptsächlich durch Strahlung, was zu einem schnelleren und gleichmäßigeren Schmelzen mit potenziell geringerem Energieverbrauch führt.

Ein kritischer Fallstrick: Verlust von Legierungselementen

Dasselbe Prinzip, das Verunreinigungen entfernt, kann auch gegen Sie arbeiten. Wenn ein erwünschtes Legierungselement einen hohen Dampfdruck aufweist, kann das Schmelzen unter einem tiefen Vakuum dazu führen, dass es verdampft.

Dies ist ein kritisches Anliegen bei Legierungen, die Elemente wie Zink (in Messing) oder Magnesium (in einigen Aluminiumlegierungen) enthalten. In diesen Fällen muss das Vakuumniveau präzise gesteuert oder ein Überdruck eines Inertgases wie Argon verwendet werden, um diese Verdampfung zu unterdrücken.

Anwendung auf Ihre Materialspezifikation

Ihre Wahl des Schmelzverfahrens sollte direkt an die Leistungsanforderungen und Kostenbeschränkungen Ihrer Anwendung gekoppelt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Das Vakuumschmelzen ist für reaktive Metalle (wie Titan), Superlegierungen und Materialien in medizinischer Qualität, bei denen Porosität und Einschlüsse nicht akzeptabel sind, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Oxidation in empfindlichen Legierungen liegt: Ein Teilvakuum oder eine Inertgas-Nachfüllung (wie Argon) kann einen hervorragenden Schutz vor der Atmosphäre zu geringeren Kosten als ein Tiefvakuumsystem bieten.

- Wenn Ihre Legierung flüchtige Elemente enthält: Sie müssen das Vakuumniveau sorgfältig steuern oder einen positiven Inertgasdruck verwenden, um den Verlust kritischer Legierungskomponenten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Metallen für allgemeine Zwecke liegt: Das traditionelle Schmelzen bei atmosphärischem Druck in Kombination mit chemischen Desoxidationsmitteln und Flussmitteln ist oft ausreichend und die wirtschaftlichste Wahl.

Letztendlich verwandelt das Verständnis der Rolle des Vakuums es von einem bloßen Prozessschritt in ein präzises Werkzeug zur gezielten Gestaltung der Grundeigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Punkte |

|---|---|

| Bedeutung der Entgasung | Entfernt gelöste Gase (z. B. Wasserstoff), um Porosität, Versprödung und Einschlüsse zu verhindern und die strukturelle Integrität zu gewährleisten. |

| Wie Vakuum hilft | Senkt den Druck, um die Gasentfernung zu erzwingen, verhindert erneute Kontamination und entfernt flüchtige Verunreinigungen durch Dampfdruck. |

| Vorteile | Verbesserte Metallreinheit, Festigkeit, Duktilität und Ermüdungslebensdauer; reduzierte Defekte bei Gussteilen. |

| Zu berücksichtigende Faktoren | Höhere Kosten und Komplexität; Risiko des Verlusts flüchtiger Legierungselemente; geeignet für reaktive Metalle und Hochleistungslegierungen. |

Steigern Sie Ihre Metallproduktion mit KINTEKs fortschrittlichen Vakuumlösungen!

KINTEK nutzt hervorragende F&E und Eigenfertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit reaktiven Metallen, Superlegierungen oder anderen Materialien arbeiten. Erzielen Sie überlegene Reinheit, Leistung und Effizienz bei Ihren Metallschmelzprozessen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung