Im Wesentlichen ist ein Hochleistungs-Vakuumpumpensystem für die Reinigung von Magnesium unerlässlich, da es die physikalischen und chemischen Bedingungen grundlegend verändert, um den Trennungsprozess zu begünstigen. Durch die drastische Senkung des Drucks in einem Ofen wird die für die Verdampfung des Magnesiums erforderliche Energie reduziert und gleichzeitig reaktive atmosphärische Gase entfernt, die das Endprodukt andernfalls verunreinigen würden.

Die Herausforderung bei der Magnesiumreinigung besteht darin, das Metall bei hohen Temperaturen von seinen Verunreinigungen zu trennen, ohne neue zu erzeugen. Ein Hochleistungs-Vakuumsystem ist der entscheidende Wegbereiter, der die idealen Bedingungen mit niedrigem Druck und Inertgasatmosphäre schafft, damit dies effizient und mit hoher Reinheit geschehen kann.

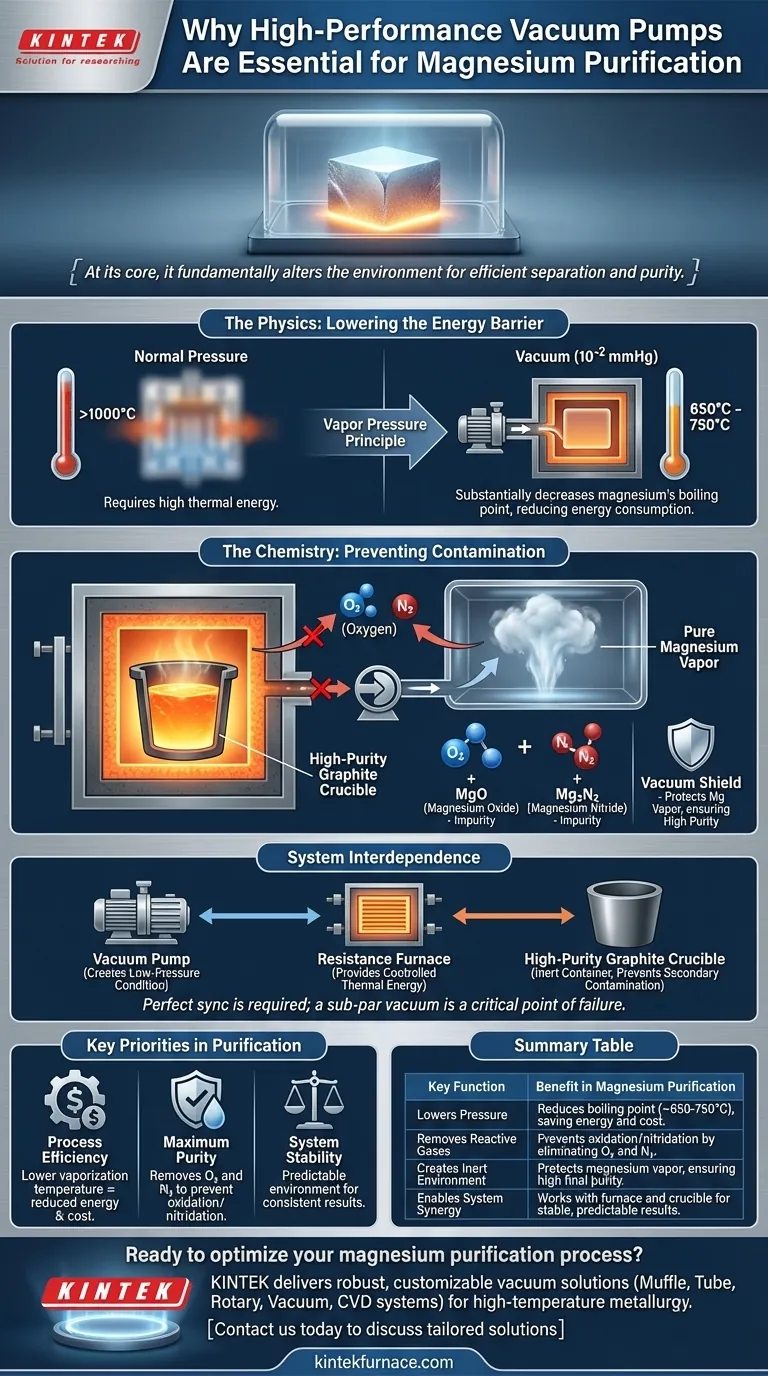

Die Physik: Senkung der Energiebarriere

Das Prinzip des Dampfdrucks

Eine Substanz siedet oder sublimiert, wenn der Druck ihres Dampfes dem Druck der Umgebung entspricht. Unter normalem atmosphärischem Druck erfordert dies eine große Menge an thermischer Energie.

Senkung des Siedepunkts von Magnesium

Eine Vakuumpumpe entfernt Gasmoleküle und senkt dadurch drastisch den Umgebungsdruck im Ofen. Durch die Reduzierung des Drucks auf Werte wie 10⁻² mmHg wird die Temperatur, bei der der Dampfdruck von Magnesium für das Sieden oder Sublimieren ausreicht, erheblich gesenkt.

Der praktische Vorteil

Dieser Prozess findet typischerweise in einem Widerstandsofen statt, der zwischen 650°C und 750°C betrieben wird. Ohne Vakuum wären die zum Verdampfen von Magnesium erforderlichen Temperaturen weitaus höher, was den Prozess teurer, energieintensiver und anspruchsvoller für die Ausrüstung macht.

Die Chemie: Verhinderung von Verunreinigungen

Hohe Reaktivität von Magnesium

Bei den hohen Temperaturen, die für die Reinigung erforderlich sind, ist Magnesiumdampf extrem reaktiv. Er bindet sich leicht an alle verfügbaren, geeigneten Elemente.

Die Gefahr von atmosphärischen Gasen

Normale Luft besteht hauptsächlich aus Stickstoff und Sauerstoff. Wenn diese Gase im Ofen vorhanden sind, stellen sie eine erhebliche Gefahr für die Reinheit des Magnesiums dar.

Oxidation und Nitridierung

Heißer Magnesiumdampf reagiert sofort mit Rest-Sauerstoff zu Magnesiumoxid und mit Stickstoff zu Magnesiumnitrid. Beide Verbindungen sind Verunreinigungen, die die Qualität des Endprodukts mindern.

Das Vakuum als Schutzschild

Durch das Evakuieren des Ofens entfernt die Vakuumpumpe diese reaktiven Gase. Dies schafft eine chemisch inerte Umgebung, die den reinen Magnesiumdampf auf seinem Weg vom Tiegel zum Kondensationsbereich schützt und so seine hohe Reinheit gewährleistet.

Verständnis der Systemabhängigkeit

Die Pumpe und der Ofen

Die Vakuumpumpe schafft die notwendige Niederdruckbedingung, während der Widerstandsofen die kontrollierte thermische Energie liefert. Die beiden müssen perfekt synchron arbeiten; die präzise Temperatur ist nur aufgrund des von der Pumpe erzeugten niedrigen Drucks wirksam.

Die Rolle des Tiegels

Während das Vakuum Verunreinigungen aus der Atmosphäre verhindert, ist auch ein inerter Behälter wie ein hoch reiner Graphittiegel unerlässlich. Die Stabilität von Graphit verhindert, dass das geschmolzene Magnesium mit seinem Behälter reagiert und sekundäre Verunreinigungen vermieden werden.

Die Konsequenz eines schwachen Vakuums

Eine unterdurchschnittliche Vakuumpumpe ist ein kritischer Fehlerpunkt. Sie führt zu einem höheren Siedepunkt (was mehr Energie erfordert) und hinterlässt restliche reaktive Gase (was zu Verunreinigungen führt). Daher ist ein "Hochleistungs"-System für die Erzielung von Effizienz und Reinheit nicht verhandelbar.

Schwerpunkte bei der Magnesiumreinigung

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosten liegt: Die Fähigkeit der Vakuumpumpe, die Verdampfungstemperatur zu senken, ist der wichtigste Faktor, da sie den Energieverbrauch direkt reduziert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Produktreinheit liegt: Die Wirksamkeit der Pumpe bei der Entfernung von Sauerstoff und Stickstoff zur Verhinderung von Oxidation und Nitridierung ist von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Systemstabilität liegt: Ein Hochleistungs-Vakuumsystem schafft eine vorhersagbare und kontrollierbare Umgebung, die es dem Ofen ermöglicht, optimal für konsistente Ergebnisse zu arbeiten.

Letztendlich ist das Vakuumpumpensystem nicht nur eine Hilfskomponente; es ist der Eckpfeiler, der die moderne, hochreine Magnesiumproduktion technisch und wirtschaftlich machbar macht.

Zusammenfassungstabelle:

| Hauptfunktion | Vorteil bei der Magnesiumreinigung |

|---|---|

| Drucksenkung | Senkt den Siedepunkt (auf ca. 650-750°C), spart Energie und Kosten. |

| Entfernung reaktiver Gase | Verhindert Oxidation/Nitridierung durch Eliminierung von O₂ und N₂. |

| Schaffung einer inerten Umgebung | Schützt Magnesiumdampf und gewährleistet hohe Endreinheit. |

| Ermöglicht Systemsynergie | Arbeitet mit Ofen und Tiegel für stabile, vorhersagbare Ergebnisse. |

Bereit, Ihren Magnesiumreinigungsprozess zu optimieren?

Ein Hochleistungs-Vakuumsystem ist der Grundstein für die effiziente Erzielung von hochreinem Metall. Bei KINTEK liefert unser erfahrenes F&E- und Fertigungsteam robuste, kundenspezifische Vakuumlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die speziell auf die anspruchsvollen Bedürfnisse von Hochtemperatur-Metallurgieprozessen zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir ein Vakuumofensystem an Ihre individuellen Reinigungsanforderungen anpassen können.

Visuelle Anleitung

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche technischen Hauptanforderungen gelten für Vakuumpumpen in Vakuum-Sinteröfen? Materialreinheit und Effizienz gewährleisten

- Warum ist ein Vakuumtrockenschrank für die elektrochemische Prüfung von Natrium-Ionen-Batterieelektroden notwendig? Optimierung von SIBs

- Welche Stufen hat ein Vakuumbauofen-Pumpensystem und wie funktionieren sie? Erfahren Sie den sequenziellen Prozess für hohe Vakuumeffizienz

- Was sind die Vorteile des elektrischen Strom-unterstützten TLP-Bondings? Maximierung der Effizienz beim Verbinden von Inconel 718

- Welche Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen