Im Kern wird ein Vakuumrohrofen als wertvoll erachtet, weil er ein außergewöhnlich hohes Maß an Kontrolle über die Prozessumgebung bietet. Dies ermöglicht Hochtemperaturbehandlungen in einem Vakuum oder einer spezifisch kontrollierten Atmosphäre, was zur Vermeidung von Oxidation und Kontamination unerlässlich ist. Diese Fähigkeit macht ihn zu einem unverzichtbaren Werkzeug für die Entwicklung und Herstellung fortschrittlicher Materialien in Bereichen von der Materialwissenschaft bis zur Halbleiterproduktion.

Der wahre Wert eines Vakuumrohrofens liegt nicht in einer einzelnen Eigenschaft, sondern in seiner Fähigkeit, eine präzise kontrollierte, isolierte Mikroumgebung zu schaffen. Diese vollständige Kontrolle über Atmosphäre und Temperatur ermöglicht es Wissenschaftlern und Ingenieuren, Materialien mit spezifischen, vorhersagbaren und überlegenen Eigenschaften zu erzeugen, die sonst unmöglich zu erreichen wären.

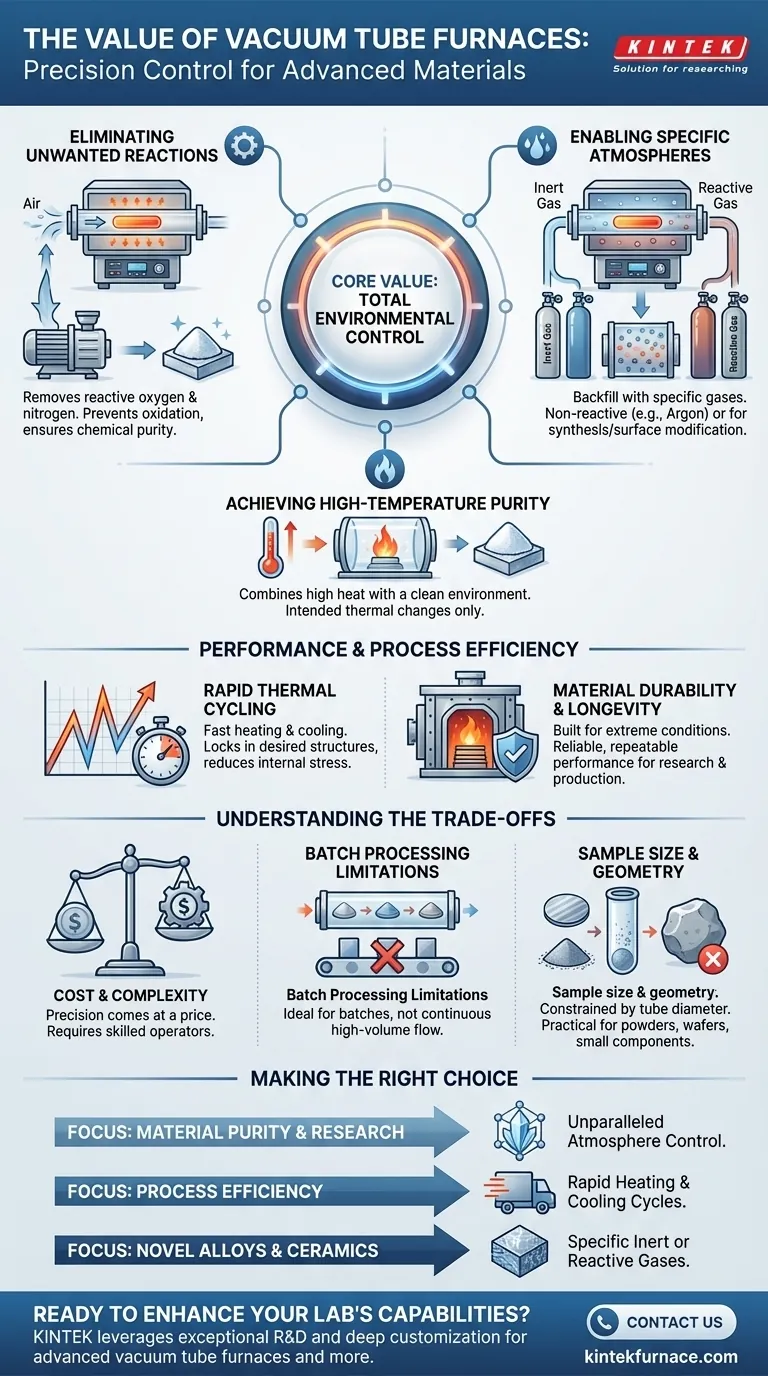

Die Grundlage des Wertes: Vollständige Umweltkontrolle

Der Hauptvorteil eines Vakuumrohrofens ist seine Fähigkeit, eine Probe vollständig von der Außenluft zu isolieren. Dies eröffnet Prozessmöglichkeiten, die für moderne Materialien entscheidend sind.

Eliminierung unerwünschter Reaktionen

Viele fortschrittliche Materialien reagieren stark mit Sauerstoff und Stickstoff, insbesondere bei erhöhten Temperaturen. Eine Verarbeitung an der Luft würde zu Oxidation führen, die ihre Eigenschaften grundlegend verändert und die Leistung verschlechtert.

Durch die Evakuierung der Luft zur Erzeugung eines Vakuums entfernt der Ofen diese reaktiven Elemente. Dies stellt sicher, dass das zu verarbeitende Material seine chemische Reinheit behält.

Ermöglichung spezifischer Atmosphären

Sobald ein Vakuum hergestellt ist, kann der Ofen mit einem spezifischen Gas nachgefüllt werden. Dies ist entscheidend für Prozesse, die eine bestimmte Umgebung erfordern.

Ein Inertgas, wie Argon, kann eingeführt werden, um eine vollständig nicht-reaktive Atmosphäre für empfindliche Materialien bereitzustellen. Alternativ kann ein reaktives Gas verwendet werden, um absichtlich eine spezifische chemische Reaktion auf der Materialoberfläche zu erzeugen, ein Prozess, der als Synthese oder Oberflächenmodifikation bekannt ist.

Erreichen von Hochtemperaturreinheit

Hohe Temperaturen beschleunigen chemische Reaktionen. Während die Hitze für Prozesse wie Glühen oder Sintern notwendig ist, macht sie Materialien auch anfälliger für Kontaminationen.

Ein Vakuumrohrofen löst dieses Problem, indem er Hochtemperaturfähigkeit mit einer sauberen, kontrollierten Umgebung kombiniert. Diese Synergie stellt sicher, dass die einzigen Veränderungen am Material die vom thermischen Prozess beabsichtigten sind.

Leistung und Prozesseffizienz

Neben der Umweltkontrolle ist das Design moderner Vakuumrohröfen für einen effizienten und zuverlässigen Betrieb optimiert, was sich direkt auf die Produktqualität und die Laborproduktivität auswirkt.

Schnelle thermische Zyklen

Viele Modelle sind für schnelle Aufheizraten ausgelegt, wodurch sie schnell Solltemperaturen erreichen und die gesamte Prozesszeit verkürzen.

Ebenso wichtig ist die Fähigkeit zur schnellen Abkühlung. Kontrolliertes, schnelles Abkühlen kann eine gewünschte Kristallstruktur in einem Material "einschließen" und innere Spannungen reduzieren, die Verformungen oder Ausfälle verursachen können, wodurch letztendlich die Qualität und Haltbarkeit des Endprodukts verbessert wird.

Materialhaltbarkeit und Langlebigkeit

Diese Öfen sind für extreme Bedingungen gebaut. Die Verwendung von hochwertigen, korrosionsbeständigen Materialien bei ihrer Konstruktion gewährleistet eine lange Lebensdauer, selbst bei Verwendung mit reaktiven Gasen bei hohen Temperaturen.

Dieses robuste Design führt zu einer zuverlässigen, reproduzierbaren Leistung, die sowohl für Forschungs- als auch für Produktionsumgebungen entscheidend ist.

Die Kompromisse verstehen

Obwohl unglaublich leistungsstark, sind Vakuumrohröfen Spezialgeräte mit inhärenten Einschränkungen, die berücksichtigt werden müssen.

Kosten und Komplexität

Die Präzision und Kontrolle, die diese Öfen bieten, hat ihren Preis. Sie sind komplexer und teurer als Standard-Atmosphärenöfen und erfordern geschultes Personal zur Verwaltung der Vakuumsysteme und Gassteuerungen.

Einschränkungen der Batch-Verarbeitung

Rohröfen sind ihrer Natur nach Batch-Prozessoren. Sie eignen sich ideal für die gleichzeitige Behandlung einer bestimmten Materialmenge, sind aber nicht für kontinuierliche, großvolumige Fertigungslinien geeignet, bei denen Materialien ohne Unterbrechung fließen.

Probegröße und Geometrie

Die "Rohrform" selbst ist eine physikalische Einschränkung. Diese Öfen eignen sich perfekt für die Verarbeitung von Pulvern, Wafern, kleinen Komponenten oder anderen Proben, die in den Durchmesser des Prozessrohres passen. Sie sind nicht praktisch für große oder unregelmäßig geformte Objekte.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Vakuumrohrofen zu verwenden, hängt ganz von Ihren spezifischen Material- und Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Forschung liegt: Die unübertroffene Kontrolle über die Atmosphäre zur Verhinderung von Oxidation und Kontamination ist das kritischste Merkmal.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Der Wert liegt in den schnellen Heiz- und Kühlzyklen, die die Produktionszeit verkürzen und gleichzeitig die Qualität des Endmaterials verbessern.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger Legierungen oder fortschrittlicher Keramiken liegt: Die Fähigkeit, spezifische inerte oder reaktive Gase bei hohen Temperaturen einzuführen, ist die leistungsstärkste Fähigkeit.

Letztendlich ist ein Vakuumrohrofen eine Investition in Präzision, die Ihnen die Möglichkeit gibt, die Eigenschaften Ihrer Materialien von Grund auf zu definieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Umweltkontrolle | Isoliert Proben in Vakuum oder spezifischen Gasen, um Oxidation und Kontamination zu verhindern. |

| Temperaturmanagement | Ermöglicht schnelles Heizen und Kühlen für effizientes thermisches Zyklieren und Materialeigenschaftssteuerung. |

| Materialanwendungen | Ideal für Materialwissenschaft, Halbleiterproduktion und die Entwicklung fortschrittlicher Keramiken. |

| Einschränkungen | Batch-Verarbeitung, höhere Kosten und Einschränkungen bei der Probengröße im Vergleich zu anderen Öfen. |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten, um fortschrittliche Vakuumrohröfen sowie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Materialinnovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung