Vakuumöfen sind besonders gut für das Sintern bei hohen Temperaturen geeignet, da sie eine außergewöhnlich saubere, steuerbare und gleichmäßige Heizumgebung bieten. Dies verhindert Oxidation und Kontamination empfindlicher Materialien und stellt sicher, dass die resultierenden Teile eine überlegene strukturelle Integrität und Reinheit aufweisen – eine Leistung, die in herkömmlichen Atmosphärenöfen schwer zu erzielen ist.

Das Sintern bei hohen Temperaturen macht Materialien hochreaktiv gegenüber atmosphärischen Gasen wie Sauerstoff, was das Endprodukt ruinieren kann. Der Hauptvorteil eines Vakuumofens besteht darin, dass er diese Atmosphäre entfernen kann, wodurch eine makellose Umgebung entsteht, die eine präzise Steuerung des gesamten thermischen Prozesses ermöglicht.

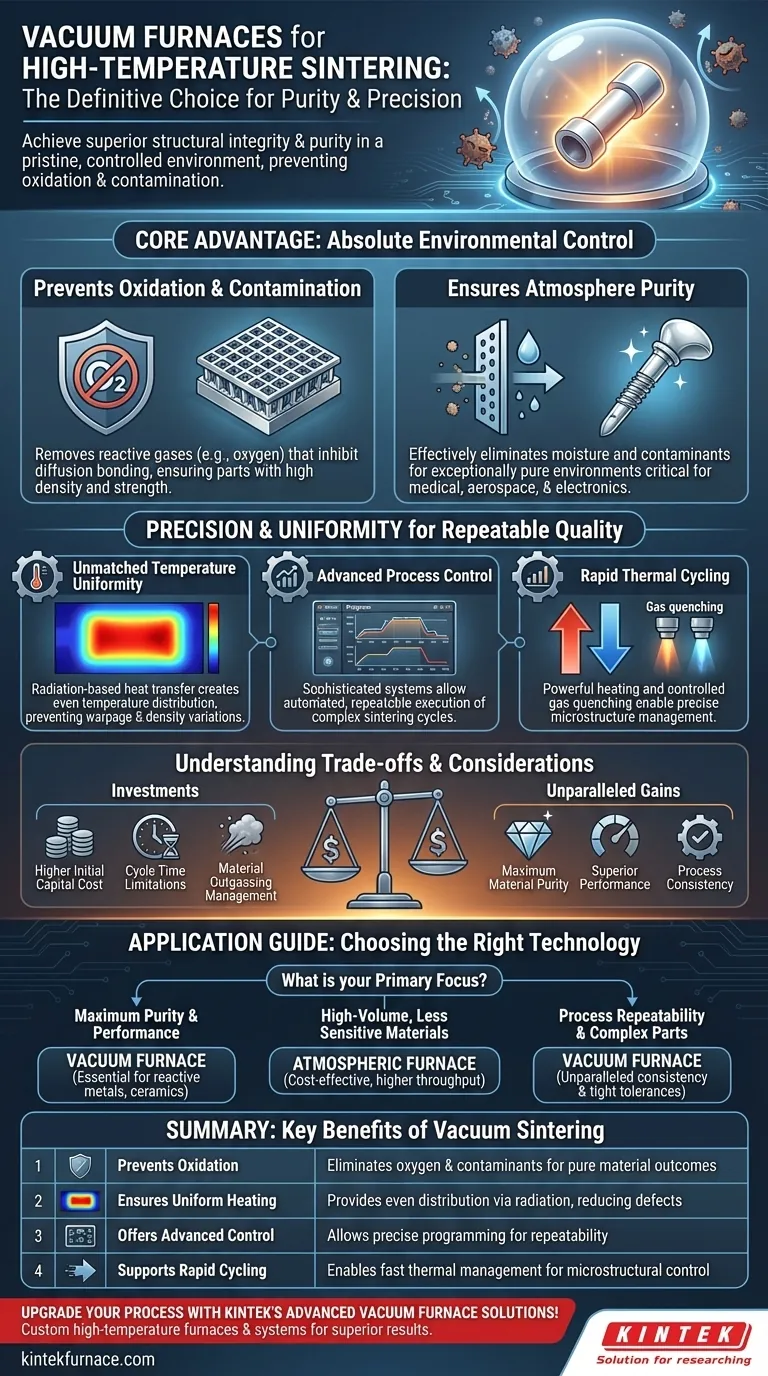

Der Kernvorteil: Absolute Umgebungssteuerung

Der Hauptgrund, warum Vakuumtechnologie mit dem Sintern bei hohen Temperaturen kombiniert wird, ist ihre Fähigkeit, eine chemisch inerte Umgebung zu schaffen. Dies verändert grundlegend, was während des Prozesses möglich ist.

Verhinderung von Oxidation und Kontamination

Bei erhöhten Temperaturen werden die meisten Metalle und viele Keramiken sehr anfällig für Oxidation. Die Anwesenheit von Sauerstoff, selbst in Spurenmengen, kann unerwünschte Oxidschichten auf den Pulverpartikeln bilden.

Diese Schichten behindern die Diffusionsbindung, die für das Sintern von zentraler Bedeutung ist, was zu Teilen mit geringer Dichte, reduzierter Festigkeit und beeinträchtigten Materialeigenschaften führt. Ein Vakuumofen entfernt einen Großteil des Sauerstoffs und anderer reaktiver Gase und schützt so die Materialintegrität.

Gewährleistung der Atmosphärenreinheit

Über den Sauerstoff hinaus entfernt ein Vakuum effektiv Feuchtigkeit und andere flüchtige Verunreinigungen, die sich in der Ofenkammer befinden oder aus den Teilen selbst ausgasen können. Dies gewährleistet, dass der Sinterprozess in einer außergewöhnlich reinen Umgebung stattfindet, was für medizinische, luft- und raumfahrttechnische sowie elektronische Anwendungen, bei denen die Materialreinheit nicht verhandelbar ist, von entscheidender Bedeutung ist.

Präzision und Gleichmäßigkeit für wiederholbare Qualität

Die Kontrolle ist die zweite Säule der Überlegenheit eines Vakuumofens. Die Fähigkeit, exakte Bedingungen während des gesamten Zyklus vorzugeben und aufrechtzuerhalten, gewährleistet konsistente Ergebnisse von Charge zu Charge.

Unübertroffene Temperaturgleichmäßigkeit

Die VakUum-Umgebung trägt dazu bei, eine extrem gleichmäßige Temperaturverteilung zu erzeugen. Ohne Luftströmungen, die heiße und kalte Stellen erzeugen, erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, was eine gleichmäßige Erwärmung des gesamten Werkstücks gewährleistet. Dies stellt sicher, dass jedes Teil und jeder Abschnitt eines Teils konsistent gesintert wird, wodurch Verzug und Dichteschwankungen verhindert werden.

Fortschrittliche Prozesskontrolle

Moderne Vakuumöfen sind mit hochentwickelten Steuerungssystemen ausgestattet. Diese ermöglichen eine mehrstufige Programmierung von Temperatur, Aufheiz-/Abkühlraten und Vakuumgraden. Dieses hohe Maß an Automatisierung und Kontrolle ermöglicht die Ausführung komplexer Sinterzyklen mit perfekter Wiederholbarkeit, eine Schlüsselanforderung für die industrielle Fertigung.

Schnelles Aufheizen und Abkühlen

Viele Vakuumöfen für hohe Temperaturen sind für schnelle thermische Zyklen ausgelegt. Die Kombination aus leistungsstarken Heizelementen und kontrollierter Gasabschreckung (unter Verwendung inerter Gase wie Argon oder Stickstoff) ermöglicht es dem Bediener, die Mikrostruktur des Materials durch Steuerung der Auf- und Abkühlraten präzise zu steuern und so seine endgültigen Eigenschaften weiter zu verfeinern.

Überlegungen und Abwägungen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für alle Sinteranforderungen. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen und die dazugehörigen Pumpsysteme stellen im Vergleich zu Standard-Atmosphärenöfen erhebliche höhere Investitionskosten dar. Die Komplexität und die erforderliche Präzisionskonstruktion treiben den Preis in die Höhe.

Einschränkungen der Zykluszeit

Das Erreichen eines tiefen Vakuums kostet Zeit. Die Evakuierungsphase kann den gesamten Prozesszyklus erheblich verlängern, was den Durchsatz für Teile mit hohem Volumen und geringer Marge, bei denen Geschwindigkeit der Haupttreiber ist, beeinträchtigen kann.

Materialausgasung

Bestimmte Materialien oder Bindemittel können beim Erhitzen unter Vakuum erhebliche Mengen an Gas freisetzen (ein als Ausgasen bekannter Prozess). Dies kann den Ofen verunreinigen und es schwierig machen, das gewünschte Vakuumniveau aufrechtzuerhalten, was eine sorgfältige Materialauswahl und Prozessgestaltung erfordert.

Anwendung auf Ihr Projekt

Die Wahl Ihrer Ofentechnologie sollte direkt mit den Anforderungen Ihres Endprodukts verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Ein Vakuumofen ist die definitive Wahl. Er ist unerlässlich für reaktive Metalle wie Titan, hochschmelzende Metalle und Hochleistungskeramiken.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion weniger empfindlicher Materialien liegt: Ein Atmosphärenofen (wie ein Durchlaufbandofen) kann eine kostengünstigere Lösung mit höherem Durchsatz bieten.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für komplexe Teile liegt: Die präzise thermische und atmosphärische Steuerung eines Vakuumofens bietet unübertroffene Konsistenz für Komponenten mit engen Toleranzen.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Prozesskontrolle, die die höchstmögliche Qualität für die anspruchsvollsten Anwendungen gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff und Verunreinigungen für reine Materialergebnisse |

| Gewährleistet gleichmäßige Erwärmung | Sorgt durch Strahlung für eine gleichmäßige Temperaturverteilung und reduziert Defekte |

| Bietet erweiterte Kontrolle | Ermöglicht präzise Programmierung von Temperatur und Vakuum für Wiederholbarkeit |

| Unterstützt schnelles Zyklusverhalten | Ermöglicht schnelles Aufheizen/Abkühlen mit Gasabschreckung zur Steuerung der Mikrostruktur |

Verbessern Sie Ihren Sinterprozess mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir verschiedenen Laboren Hochtemperaturofen wie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme an, die alle durch starke Tiefenanpassung zur Erfüllung Ihrer einzigartigen experimentellen Bedürfnisse unterstützt werden. Erzielen Sie überlegene Reinheit, Präzision und Leistung – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten