In der Wärmebehandlungsindustrie sind elektrische Heizelemente beliebt, weil sie eine unvergleichliche Kombination aus Präzision, Hochleistungsfähigkeit bei hohen Temperaturen und betrieblicher Zuverlässigkeit bieten. Ihre Fähigkeit, konsistente, gleichmäßige Wärme zu liefern, ist entscheidend für das Erreichen spezifischer metallurgischer Eigenschaften, während ihre Haltbarkeit und einfache Austauschbarkeit kostspielige Ausfallzeiten minimieren.

Der Hauptgrund für die Verbreitung der elektrischen Beheizung ist nicht nur ein Merkmal, sondern ihre Fähigkeit, den gesamten Wärmebehandlungsprozess abzusichern. Sie bietet die Kontrolle und Konsistenz, die erforderlich sind, um qualitativ hochwertige, zuverlässige Endprodukte herzustellen, was das ultimative Ziel jeder Wärmebehandlungsoperation ist.

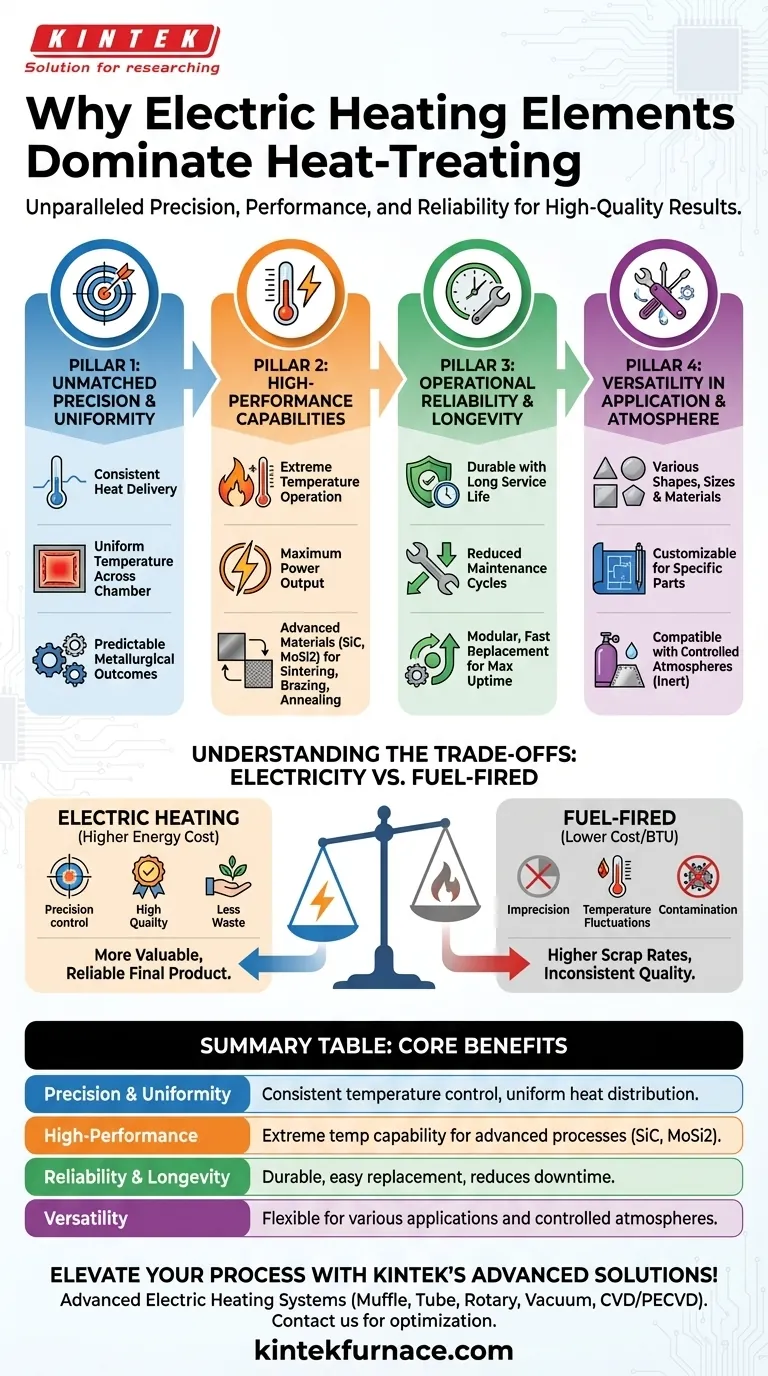

Die Grundpfeiler der elektrischen Beheizung in der Wärmebehandlung

Um zu verstehen, warum elektrische Elemente dominieren, müssen wir uns ansehen, wie ihre spezifischen Eigenschaften die Kernherausforderungen bei der Modifizierung von Metalleigenschaften durch Hitze lösen.

Pfeiler 1: Unübertroffene Präzision und Temperaturuniformität

Elektrische Elemente liefern außergewöhnlich konsistente und effiziente Wärmeübertragung. Dies ist keine geringfügige Bequemlichkeit; es ist grundlegend für eine erfolgreiche Wärmebehandlung.

Durch die direkte Umwandlung von elektrischer Energie in thermische Energie mit kontrollierter Rate können diese Systeme eine sehr stabile und gleichmäßige Temperatur in der gesamten Ofenkammer aufrechterhalten.

Diese Präzision stellt sicher, dass jedes Teil in einer Charge exakt den gleichen thermischen Zyklus erhält, wodurch Inkonsistenzen vermieden und vorhersagbare metallurgische Ergebnisse garantiert werden.

Pfeiler 2: Hochleistungsfähigkeiten

Moderne Wärmebehandlungsprozesse erfordern oft extreme Bedingungen. Elektrische Heizelemente sind speziell dafür ausgelegt, diese Anforderungen zu erfüllen.

Materialien wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) werden aufgrund ihrer Fähigkeit ausgewählt, zuverlässig bei sehr hohen Temperaturen zu arbeiten und maximale Leistung abzugeben.

Diese Fähigkeit ermöglicht Prozesse wie Sintern, Hartlöten und Vergüten von hochfesten Legierungen, die mit weniger robusten Heizmethoden nicht realisierbar sind.

Pfeiler 3: Betriebliche Zuverlässigkeit und Langlebigkeit

In industriellen Umgebungen sind Ausfallzeiten ein erheblicher Kostentreiber. Das Design elektrischer Heizelemente geht direkt auf dieses Problem ein.

Sie sind bekannt für ihre Haltbarkeit und lange Lebensdauer, was die Häufigkeit von Wartungszyklen reduziert.

Darüber hinaus ist der Austausch, wenn er schließlich erforderlich wird, aufgrund ihres modularen Aufbaus unkompliziert und schnell, wodurch die Ofenbetriebszeit und Produktivität maximiert werden.

Pfeiler 4: Vielseitigkeit in Anwendung und Atmosphäre

Keine zwei Wärmebehandlungsaufgaben sind identisch. Elektrische Elemente bieten die notwendige Flexibilität, um eine breite Palette von Anwendungen zu bewältigen.

Ihre Verfügbarkeit in verschiedenen Formen, Größen und Materialien ermöglicht es, Öfen für spezifische Teile oder Prozesse individuell anzupassen.

Entscheidend ist, dass Elemente wie MoSi2 chemisch inert und mit verschiedenen kontrollierten Atmosphären (z. B. Stickstoff, Argon) kompatibel sind. Dies verhindert unerwünschte Reaktionen mit der Metalloberfläche und bewahrt deren Integrität und Oberflächengüte.

Die Kompromisse verstehen

Obwohl die elektrische Beheizung klare Vorteile in Bezug auf Kontrolle und Qualität bietet, ist es wichtig, den primären Kompromiss zu verstehen: die Energiekosten.

Elektrizität vs. gasbefeuerte Systeme

Direkt befeuerte Gasöfen können manchmal einen niedrigeren Kosten-pro-BTU-Wert für Energie bieten. Dies kann sie für großvolumige, weniger empfindliche Massenheizvorgänge attraktiv erscheinen lassen.

Die versteckten Kosten der Ungenauigkeit

Die Möglichkeit von Temperaturschwankungen und atmosphärischer Kontamination in gasbefeuerten Systemen kann jedoch zu höheren Ausschussraten, Nacharbeit und inkonsistenter Produktqualität führen.

Die höhere Präzision der elektrischen Beheizung rechtfertigt oft höhere Energiekosten, indem sie ein wertvolleres und zuverlässigeres Endprodukt mit weniger Abfall liefert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf den spezifischen Prioritäten Ihrer Operation basieren.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Endproduktqualität liegt: Die überlegene Temperaturuniformität und atmosphärische Kontrolle der elektrischen Beheizung sind nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität für unterschiedliche Legierungen und Prozesse liegt: Die Materialvielfalt und chemische Inertheit elektrischer Elemente bieten einen deutlichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Minimierung direkter Energiekosten für Massenprozesse mit weiten Toleranzen liegt: Ein gasbefeuerter Ofen könnte in Betracht gezogen werden, aber Sie müssen das Risiko einer verringerten Produktkonsistenz sorgfältig abwägen.

Letztendlich sind elektrische Heizelemente der Industriestandard, weil sie Ingenieuren ermöglichen, präzise, reproduzierbare Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Pfeiler | Hauptvorteil | Beschreibung |

|---|---|---|

| Präzision & Uniformität | Konsistente Temperaturkontrolle | Gewährleistet eine gleichmäßige Wärmeverteilung für vorhersagbare metallurgische Ergebnisse. |

| Hohe Leistung | Extreme Temperaturfähigkeit | Unterstützt Prozesse wie Sintern und Vergüten mit Materialien wie SiC und MoSi2. |

| Zuverlässigkeit & Langlebigkeit | Langlebig und leicht austauschbar | Reduziert Ausfallzeiten und Wartungskosten in industriellen Umgebungen. |

| Vielseitigkeit | Flexibel für verschiedene Anwendungen | Kompatibel mit kontrollierten Atmosphären und anpassbaren Formen und Größen. |

Werten Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren Hochleistungs-Elektroheizanlagen, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert unübertroffene Präzision, Zuverlässigkeit und Effizienz. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern