In einem Vakuum-Sinterofen wird das Vakuum nicht durch eine einzelne Pumpe erzeugt, sondern durch ein System von Pumpen, die nacheinander arbeiten. Die hauptsächlich verwendeten Typen sind Drehschieberpumpen für die initiale Evakuierung, die dann entweder mit einer Diffusionspumpe oder einer Turbomolekularpumpe gekoppelt werden, um die erforderliche Hochvakuumumgebung zu erreichen. Die Wahl zwischen ihnen hängt von den spezifischen Material- und Prozessanforderungen ab.

Das Grundprinzip ist, dass keine einzelne Pumpe effizient über den gesamten Druckbereich vom atmosphärischen Druck bis zum Hochvakuum arbeiten kann. Daher wird ein mehrstufiges System eingesetzt, bei dem eine "Vorvakuumpumpe" das Anfangsvakuum erzeugt und eine "Hochvakuumpumpe" übernimmt, um den endgültigen Zieldruck zu erreichen.

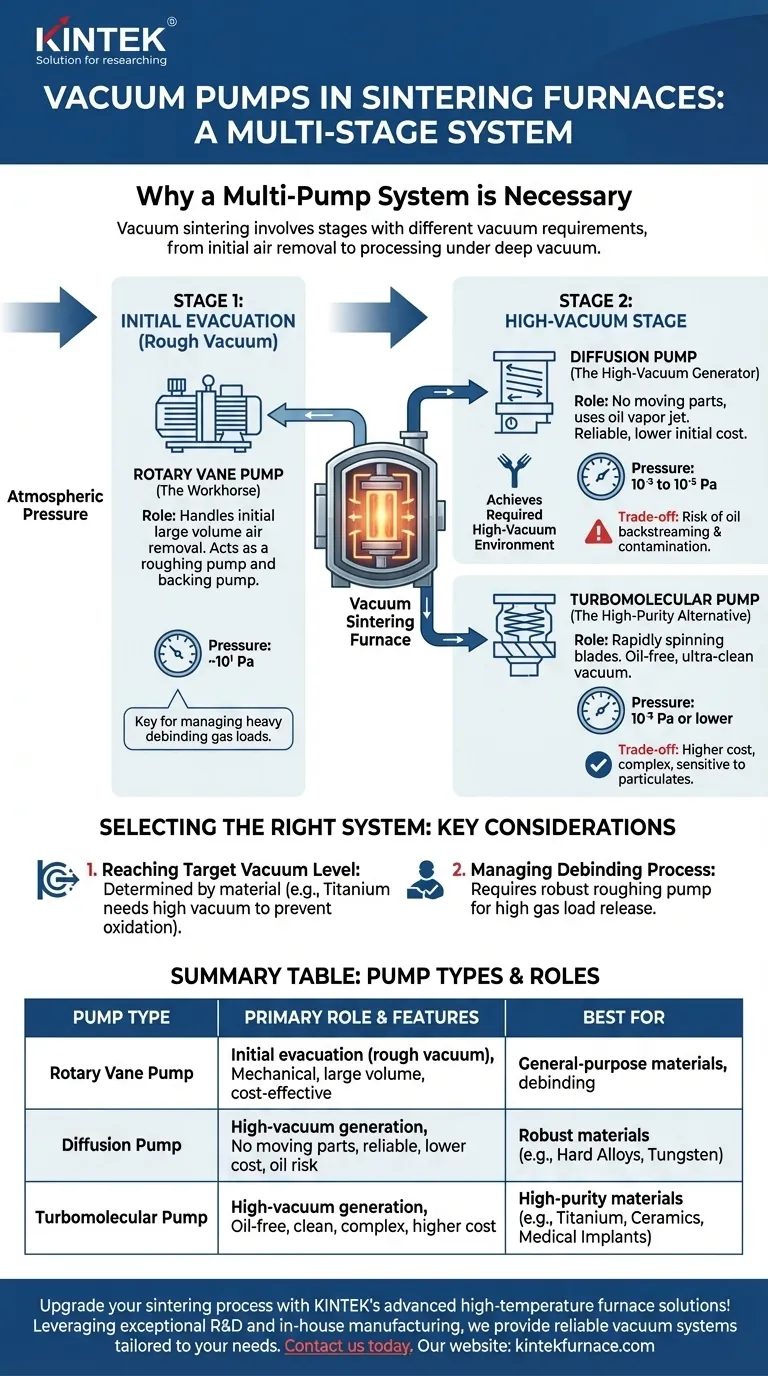

Warum ein Multi-Pumpen-System notwendig ist

Ein Vakuumsinterprozess umfasst mehrere Stufen, von denen jede ein anderes Vakuumniveau erfordert. Ein Pumpsystem muss in der Lage sein, jede Stufe effektiv zu bewältigen, von der anfänglichen Luftentfernung bis zur Verarbeitung unter Tiefvakuum.

Die anfängliche Evakuierung (Großvakuum)

Der erste Schritt ist die Entfernung des Großteils der Luft aus der Ofenkammer. Dies bringt den Druck vom atmosphärischen Niveau auf ein Niveau, bei dem eine Hochvakuumpumpe effizient arbeiten kann. Dies wird als "Großvakuum"-Stufe bezeichnet.

Die Hochvakuumstufe

Sobald ein Grobvakuum erreicht ist, übernimmt ein anderer Pumpentyp die Aufgabe, die verbleibenden Gasmoleküle zu entfernen. Dadurch wird die Hochvakuumumgebung (Niederdruck) geschaffen, die erforderlich ist, um Oxidation zu verhindern und die Materialreinheit während des Sinterns zu gewährleisten.

Die Rolle jeder Pumpe im System

Die Kombination der Pumpen ist so konstruiert, dass sie als Team arbeiten und die Arbeitslast abgeben, wenn der Druck im Ofen sinkt.

Die Drehschieberpumpe (Das Arbeitstier)

Die Drehschieberpumpe ist die Grundlage des Systems. Sie ist eine mechanische Pumpe, die große Gasmengen physikalisch entfernt, was sie ideal für die anfängliche Evakuierung vom atmosphärischen Druck macht. Sie kann jedoch allein kein sehr tiefes Vakuum erzeugen.

Ihre Hauptaufgabe besteht darin, als Vorvakuumpumpe für die Kammer und als Rückförderpumpe für die Hochvakuumpumpe zu fungieren, was bedeutet, dass sie einen Niederdruckauslass aufrechterhält, in den die Hochvakuumpumpe absaugt.

Die Diffusionspumpe (Der Hochvakuum-Generator)

Eine Diffusionspumpe hat keine beweglichen Teile. Sie funktioniert, indem sie ein spezielles Öl kocht und einen Hochgeschwindigkeitsstrahl von Öldampf nach unten leitet. Gasmoleküle aus der Ofenkammer diffundieren in diesen Dampfstrom und werden nach unten geleitet und von der Vorpumpe abgesaugt.

Diese Pumpen sind robust, zuverlässig und in der Lage, hervorragende Hochvakuumniveaus (z. B. 10⁻³ bis 10⁻⁵ Pa) kostengünstig zu erzeugen.

Die Turbomolekularpumpe (Die hochreine Alternative)

Eine Turbomolekularpumpe, oft als "Turbopumpe" bezeichnet, funktioniert wie eine Strahlturbine im Rückwärtsgang. Sie verwendet Stapel von schnell rotierenden Rotorschaufeln, um Gasmoleküle mechanisch zu treffen und sie zum Auslass zu drücken, der von der Vorpumpe bedient wird.

Turbopumpen erzeugen ein außergewöhnlich sauberes, ölfreies Vakuum, was sie zur bevorzugten Wahl für Anwendungen macht, bei denen selbst mikroskopische Ölverunreinigungen durch eine Diffusionspumpe inakzeptabel sind.

Wichtige Leistungsanforderungen für das Sintern

Die Auswahl des richtigen Pumpsystems ist mehr als nur die Wahl des Pumpentyps; es geht darum, die kritischen Anforderungen des Sinterprozesses zu erfüllen.

Erreichen des Zielvakuumniveaus

Der erforderliche Vakuumgrad wird durch das zu sinternde Material bestimmt. Leicht oxidierbare Materialien wie Titan oder hochschmelzende Metalle wie Wolfram erfordern ein Hochvakuum (z. B. 10⁻³ Pa oder niedriger), um Reaktionen mit Rest-Sauerstoff zu verhindern, die die Integrität des Endprodukts beeinträchtigen würden.

Handhabung des Entbinderungsprozesses

Viele Sinterprozesse umfassen einen Entbinderungsschritt, um Bindemittel aus dem Grünteil vor dem Hochtemperatursintern zu entfernen. Dieser Prozess setzt eine erhebliche Menge an verdampftem Bindemittel frei.

Das Vakuumsystem muss robust genug sein, um diese hohe Gaslast schnell und zuverlässig zu bewältigen, ohne überlastet oder kontaminiert zu werden. Eine richtig dimensionierte Vorpumpe ist für diese Phase entscheidend.

Die Kompromisse verstehen

Die Wahl zwischen einer Diffusionspumpe und einer Turbomolekularpumpe ist die wichtigste Entscheidung und beinhaltet klare Kompromisse.

Diffusionspumpen: Kosten vs. Kontamination

Diffusionspumpen sind sehr zuverlässig und haben geringere Anschaffungskosten. Ihr Hauptnachteil ist das Risiko des Öl-Rückströmens, bei dem Öldampf von der Pumpe zurück in die Ofenkammer gelangen und empfindliche Materialien potenziell kontaminieren kann. Moderne Prallplatten und Fallen reduzieren dieses Risiko erheblich, aber es ist nie null.

Turbomolekularpumpen: Reinheit vs. Komplexität

Turbomolekularpumpen liefern ein völlig kohlenwasserstofffreies Vakuum, was für das Sintern hochreiner Keramiken, medizinischer Implantate oder elektronischer Komponenten unerlässlich ist. Sie sind jedoch teurer, mechanisch komplexer und können empfindlicher auf Partikel oder plötzliche Lufteinbrüche reagieren.

Auswahl des richtigen Pumpsystems für Ihren Sinterprozess

Ihre Wahl sollte direkt auf Ihr Material, Ihren Prozess und Ihre Reinheitsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Sintern robuster Materialien (z. B. Hartlegierungen, Wolfram) liegt: Ein kostengünstiges System mit einer Drehschieberpumpe und einer Diffusionspumpe ist oft die praktischste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder kontaminationsempfindlichen Materialien (z. B. Titan, medizinische Komponenten, fortschrittliche Keramiken) liegt: Ein System mit einer Turbomolekularpumpe ist notwendig, um eine ölfreie Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem Prozess mit hoher Entbinderungslast liegt: Stellen Sie sicher, dass die Vorpumpe und die Bindemittelfalle ausreichend dimensioniert sind, um das hohe Volumen der Ausgasung ohne Beeinträchtigung der Systemleistung zu bewältigen.

Letztendlich hängt ein erfolgreicher Vakuumsinterbetrieb von einem Pumpsystem ab, das genau auf die Anforderungen des Materials und des Prozesses abgestimmt ist.

Zusammenfassungstabelle:

| Pumpentyp | Primäre Rolle | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Drehschieberpumpe | Anfängliche Evakuierung (Großvakuum) | Mechanisch, bewältigt große Gasmengen, kostengünstig | Allgemeine Materialien, Entbinderungsprozesse |

| Diffusionspumpe | Hochvakuumerzeugung | Keine beweglichen Teile, zuverlässig, geringere Kosten, Risiko von Ölverunreinigungen | Robuste Materialien wie Hartlegierungen und Wolfram |

| Turbomolekularpumpe | Hochvakuumerzeugung | Ölfrei, sauberes Vakuum, mechanisch komplex, höhere Kosten | Hochreine Materialien wie Titan, Keramiken und medizinische Implantate |

Verbessern Sie Ihren Sinterprozess mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Vakuumsysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch umfassende Anpassung an einzigartige experimentelle Anforderungen unterstützt werden. Egal, ob Sie hochreine Materialien sintern oder hohe Entbinderungslasten handhaben, wir gewährleisten optimale Leistung und Reinheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte