Für Hochtemperaturanwendungen wählen Sie hauptsächlich zwischen fortschrittlichen Keramikmaterialien wie Molybdändisilicid (MoSi₂) und Siliziumkarbid (SiC) oder hochschmelzenden Materialien wie Graphit, Molybdän und Wolfram. Obwohl sie in verschiedenen Formen erhältlich sind – wie geraden Stäben, gebogenen Elementen, Spulen und kundenspezifischen Formen – ist das Material selbst der kritischste Faktor, der Leistung, Temperaturgrenzen und Atmosphärenkompatibilität bestimmt.

Die Auswahl eines Hochtemperatur-Heizelements hängt nicht nur von seiner Form oder maximalen Temperaturangabe ab. Die wichtigste Entscheidung besteht darin, das Material des Elements an die spezifische chemische Atmosphäre und die Bedingungen Ihres Prozesses anzupassen, um Zuverlässigkeit, Langlebigkeit und Effizienz zu gewährleisten.

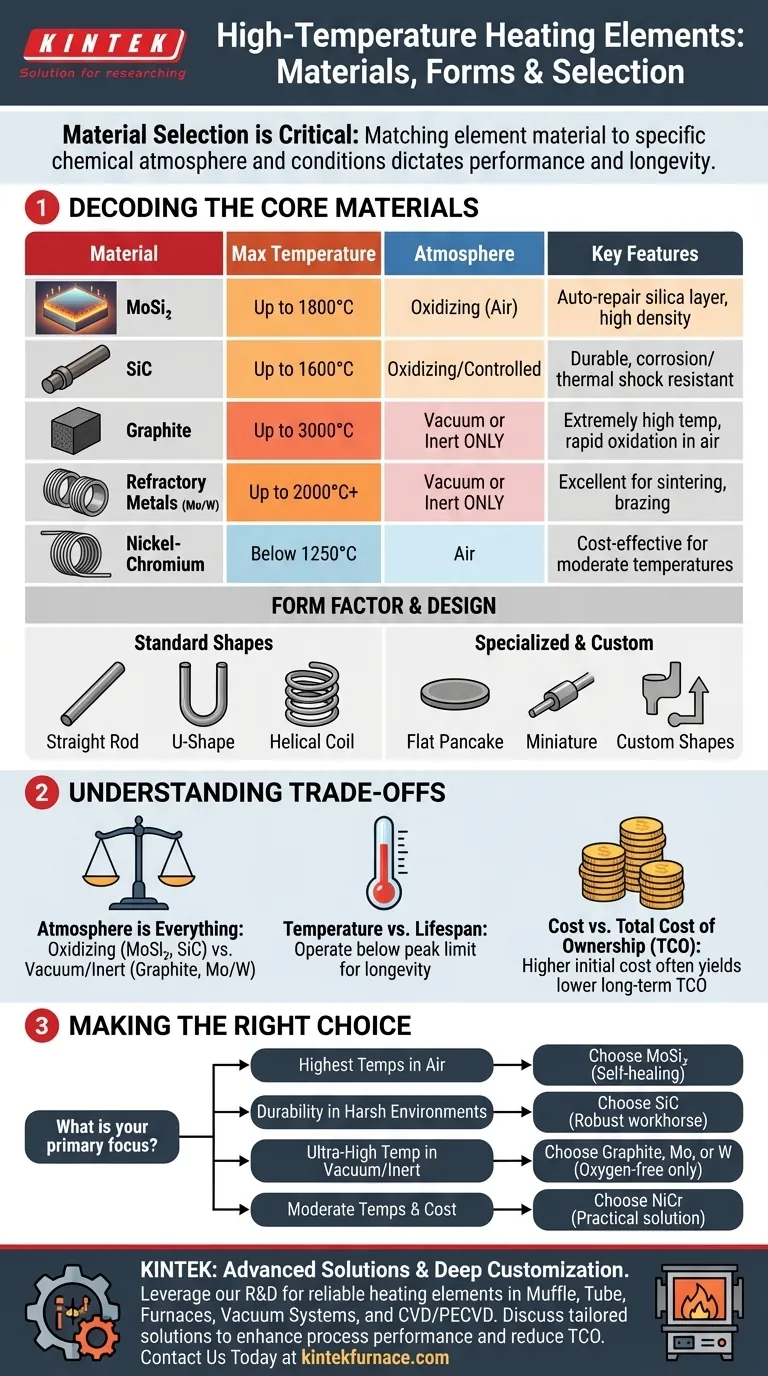

Die Kernmaterialien entschlüsseln

Das Material eines Heizelements definiert seine Fähigkeiten. Jede Option ist für einen anderen Satz von Betriebsbedingungen ausgelegt, insbesondere für das Vorhandensein oder Nichtvorhandensein von Sauerstoff bei hohen Temperaturen.

Molybdändisilicid (MoSi₂)

MoSi₂-Elemente sind eine erstklassige Wahl für extrem hohe Temperaturen in oxidierenden (luftgefüllten) Atmosphären. Sie sind bekannt für ihre hohe Dichte und ausgezeichnete elektrische Leitfähigkeit.

Ihr herausragendes Merkmal ist eine „Selbstreparaturfunktion“. Bei hohen Temperaturen bildet MoSi₂ eine schützende Schicht aus Silikatglas auf seiner Oberfläche, die Risse versiegelt und weitere Oxidation verhindert, wodurch die Lebensdauer erheblich verlängert wird.

Siliziumkarbid (SiC)

SiC ist ein äußerst vielseitiges und robustes Material, das oft als industrielles Arbeitspferd gilt. Es bietet außergewöhnliche Haltbarkeit, hohe thermische Effizienz und starke Beständigkeit gegen Korrosion und Thermoschock.

Diese Elemente sind ideal für eine Vielzahl industrieller Anwendungen in rauen Umgebungen, wo Konsistenz und Zuverlässigkeit von größter Bedeutung sind. Sie funktionieren gut in Luft und verschiedenen kontrollierten Atmosphären.

Graphit

Graphitelemente können außergewöhnlich hohe Temperaturen erreichen, haben aber eine entscheidende Einschränkung: Sie müssen in einem Vakuum oder einer inerten Gasatmosphäre verwendet werden.

In Gegenwart von Sauerstoff bei hohen Temperaturen oxidiert Graphit schnell und versagt. Es ist eine führende Wahl für Vakuumöfen, die in Prozessen wie Sintern, Härten und Löten eingesetzt werden.

Hochschmelzende Metalle (Molybdän & Wolfram)

Wie Graphit sind reine Molybdän- und Wolframelemente für Vakuum- oder Schutzgasöfen reserviert. Sie bieten eine ausgezeichnete Leistung für Hochtemperaturprozesse wie Metallspritzguss (MIM), Sintern und bestimmte Arten des Lötens.

Ihr Einsatz wird durch die Notwendigkeit bestimmt, eine Reaktion mit Luft bei ihren Betriebstemperaturen zu vermeiden.

Metalllegierungen (Nickel-Chrom)

Obwohl gebräuchlich, werden Legierungen wie Nickel-Chrom (NiCr) im Allgemeinen für Anwendungen mit niedrigeren Temperaturen, typischerweise unter 1250 °C, in Betracht gezogen. Sie werden oft für Prozesse wie Aluminiumlöten oder Anlassen verwendet, bei denen keine extremen Temperaturen erforderlich sind.

Formfaktor und Systemdesign

Neben dem Material ist die physikalische Form des Elements so konzipiert, dass die Wärmeübertragung für einen bestimmten Ofen oder Prozess optimiert wird.

Standardelementformen

Gängige Formen sind gerade Stäbe, U-förmige oder W-förmige gebogene Elemente und spiralförmige Spulen. Diese Standarddesigns bieten eine breite Kompatibilität mit vielen bestehenden Ofentypen und sind oft einfacher zu ersetzen.

Spezialisierte und kundenspezifische Formen

Für einzigartige Geräte oder Prozesse können Elemente in spezialisierten Formen wie flachen „Pfannkuchenheizungen“ oder miniaturisierten „Mikroheizungen“ hergestellt werden.

Darüber hinaus können Hersteller vollständig kundenspezifische Heizelemente erstellen. Dies ermöglicht eine präzise Konstruktion zur Maximierung der thermischen Gleichmäßigkeit und Effizienz, wodurch die Gesamtproduktivität des Systems verbessert wird.

Die Kompromisse verstehen

Die Wahl des falschen Elements für Ihre Umgebung ist der häufigste und kostspieligste Fehler. Die Entscheidung hängt davon ab, die Leistungsanforderungen mit den betrieblichen Realitäten in Einklang zu bringen.

Atmosphäre ist alles

Dies ist der kritischste Faktor. MoSi₂ und SiC sind so konzipiert, dass sie in oxidierenden Atmosphären gedeihen, da sie eine schützende Oxidschicht bilden. Im Gegensatz dazu werden Graphit, Molybdän und Wolfram durch Sauerstoff bei hohen Temperaturen zerstört und müssen in einem Vakuum oder einer inerten Umgebung betrieben werden.

Temperatur vs. Lebensdauer

Jedes Heizelement hat eine maximal empfohlene Betriebstemperatur. Das konsequente Betreiben eines Elements an seiner absoluten Höchstgrenze verkürzt seine Lebensdauer. Ein Betrieb leicht unterhalb dieser Grenze kann seine Langlebigkeit und Zuverlässigkeit oft drastisch erhöhen.

Kosten vs. Gesamtbetriebskosten

Fortschrittliche Keramiken wie MoSi₂ und SiC können einen höheren Anschaffungspreis haben. Ihre lange Lebensdauer, Energieeffizienz und geringe Wartung in den richtigen Anwendungen führen jedoch oft zu niedrigeren Gesamtbetriebskosten im Vergleich zu billigeren Elementen, die häufig ausgetauscht werden müssen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel und Ihre Betriebsumgebung sollten Ihr definitiver Leitfaden sein.

- Wenn Ihr Hauptaugenmerk auf den höchstmöglichen Temperaturen in einer Luftatmosphäre liegt: MoSi₂ ist die überlegene Wahl aufgrund seiner selbstheilenden Schutzschicht und herausragenden Leistung.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und zuverlässiger Leistung in einer rauen oder korrosiven Umgebung liegt: SiC ist ein ausgezeichnetes Allround-Arbeitspferd, bekannt für seine Robustheit und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Ultrahochtemperaturverarbeitung in einem Vakuum oder Inertgas liegt: Graphit, Molybdän oder Wolfram sind die richtigen Materialien, da sie speziell für sauerstofffreie Umgebungen entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf moderaten Temperaturen (unter 1250 °C) und Kosteneffizienz liegt: Nickel-Chrom-Legierungen bieten eine praktische und zuverlässige Lösung für weniger anspruchsvolle Anwendungen.

Letztendlich ist die Abstimmung der Materialeigenschaften des Heizelements mit Ihrer spezifischen Prozessumgebung der Schlüssel zu einer effizienten, zuverlässigen und konsistenten thermischen Leistung.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Atmosphärenkompatibilität | Hauptmerkmale |

|---|---|---|---|

| MoSi₂ | Bis zu 1800 °C | Oxidierend (Luft) | Selbstreparierende Siliziumdioxidschicht, hohe Dichte |

| SiC | Bis zu 1600 °C | Oxidierend und kontrolliert | Langlebig, korrosionsbeständig, thermisch schockbeständig |

| Graphit | Bis zu 3000 °C | Vakuum oder Inert | Hohe Temperatur, schnelle Oxidation in Luft |

| Molybdän/Wolfram | Bis zu 2000 °C+ | Vakuum oder Inert | Hervorragend zum Sintern, Löten |

| Nickel-Chrom | Unter 1250 °C | Luft | Kostengünstig für moderate Temperaturen |

Haben Sie Schwierigkeiten, das richtige Heizelement für Ihre Hochtemperaturanforderungen auszuwählen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen und gewährleisten Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente Ihre Prozessleistung verbessern und die Gesamtbetriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen