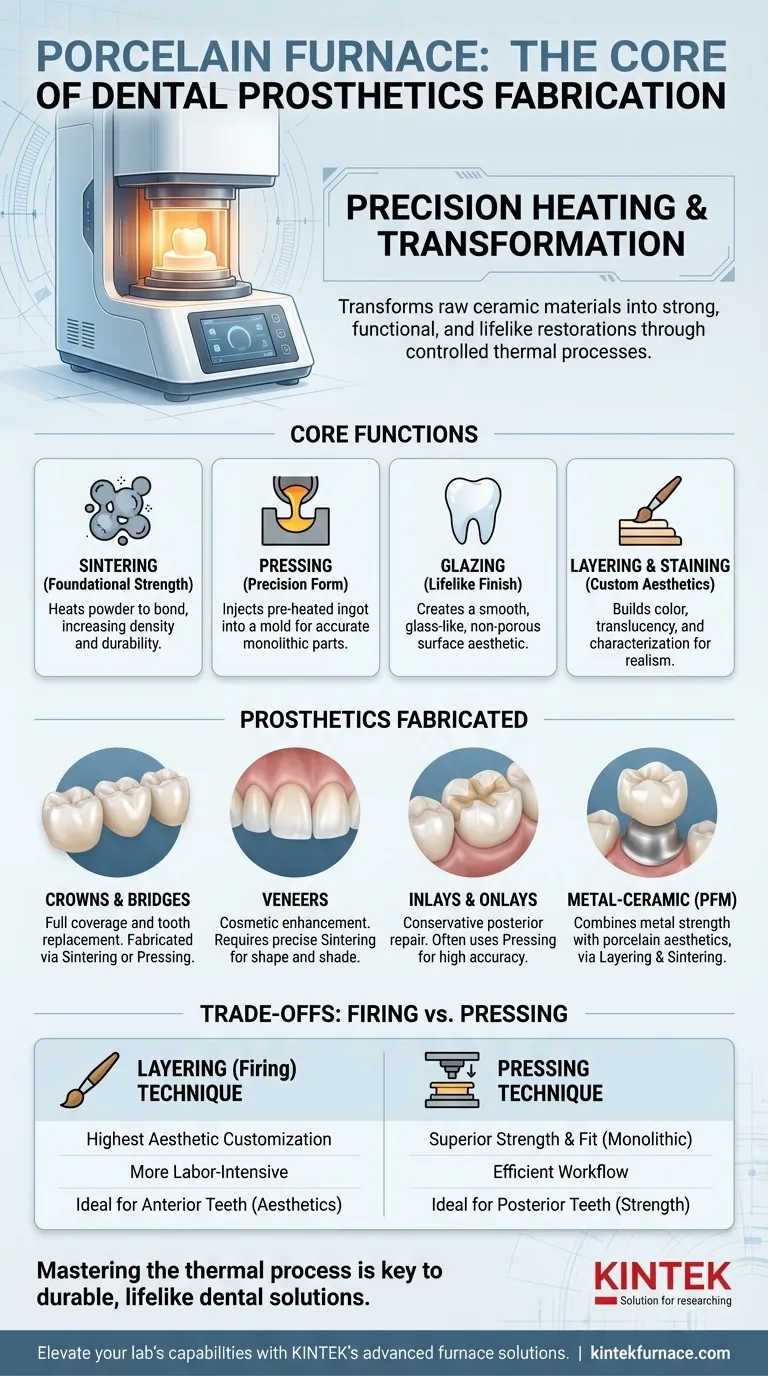

Porzellanöfen, insbesondere Dentallaboröfen sind unverzichtbar für die Herstellung von hochwertigem Zahnersatz, der eine präzise Temperaturkontrolle und Keramikverarbeitung erfordert.Diese Spezialöfen ermöglichen die Herstellung dauerhafter, ästhetisch ansprechender Restaurationen durch Sinter-, Glasur- und Schichttechniken.Zu den häufigsten prothetischen Versorgungen, die mit Porzellanöfen hergestellt werden, gehören Kronen, Brücken, Veneers und Inlays/Onlays - für die jeweils spezifische Brennprotokolle erforderlich sind, um eine optimale Festigkeit, Biokompatibilität und ein naturgetreues Aussehen zu erreichen.

Die wichtigsten Punkte erklärt:

-

Primäre Zahnprothetik, die mit Porzellanöfen hergestellt wird

-

Kronen:Vollabdeckende Restaurationen, die beschädigte Zähne umhüllen

- Mehrere Brennzyklen zur Kernbildung und Oberflächencharakterisierung

- Erreichen der Festigkeit durch Sintern bei 750-950°C je nach Material

-

Brücken:Mehrgliedrige Prothetik zum Ersatz fehlender Zähne

- Erfordern eine präzise Anpassung der Wärmeausdehnung, um Risse zu vermeiden

- Häufig werden Zirkoniumdioxidgerüste mit geschichteter Keramikverblendung verwendet

-

Verblendungen:Dünne Gesichtsabdeckungen für die kosmetische Verschönerung

- erfordern eine genaue Temperaturkontrolle für optimale Transluzenz (600-800°C)

- Typischerweise werden Feldspat- oder Lithiumdisilikat-Keramiken verwendet

-

Kronen:Vollabdeckende Restaurationen, die beschädigte Zähne umhüllen

-

Sekundärrestaurationen und Spezialanwendungen

-

Inlays/Onlays:Teilweise deckende Restaurationen für Seitenzähne

- Profitieren Sie vom Vakuumbrand zur Beseitigung von Porosität in den Kauflächen

-

Individuelle Einfärbung/Färbung:Techniken zur Oberflächencharakterisierung

- Ermöglichen eine präzise Farbanpassung an die angrenzende Zahnsubstanz

- Erfordert niedrigere Temperaturzyklen (500-700°C) für den Farbauftrag

-

Inlays/Onlays:Teilweise deckende Restaurationen für Seitenzähne

-

Kritische Ofenfunktionen, die Qualitätsprothetik ermöglichen

-

Sinterprozess

- Verbindet Keramikpartikel auf atomarer Ebene ohne Schmelzen

- Erhöht die Dichte um 20-30% und verringert die Porosität

-

Glasur-Zyklus

- Erzeugt glatte, plaqueresistente Oberflächen

- Arbeitet in der Regel bei 50-100°C unter den Sintertemperaturen

-

Fähigkeit zur Schichtung

- Ermöglicht separates Brennen von Opaker-/Dentin-/Schmelzschichten

- Ermöglicht natürliche optische Effekte durch kontrollierte Kristallisation

-

Sinterprozess

-

Materialspezifische Überlegungen

- Feldspat-Porzellan:Traditionelles Material, das präzise Kühlraten erfordert

- Lithium-Disilikat:Erfordert einen zweistufigen Kristallisationsbrand (850°C + 750°C)

- Zirkoniumdioxid:Vor der Verblendung ist oft ein Hochtemperatur-Vorsintern (1.500 °C) erforderlich

Moderne Dentalöfen verfügen über fortschrittliche Funktionen wie programmierbare Multisegment-Brennprofile, automatische Vakuum-/Druckzyklen und Temperaturüberwachung in Echtzeit - alles entscheidende Faktoren für die Herstellung von Prothetik, die Festigkeit, Ästhetik und langfristige klinische Leistung miteinander verbindet.Die Wahl zwischen direkt gebrannten und heißgepressten Systemen hängt oft vom Volumen und den Materialpräferenzen der Praxis ab, wobei sich viele Labore inzwischen für Hybridlösungen entscheiden, die mehrere Keramikarten verarbeiten können.

Zusammenfassende Tabelle:

| Prothesentyp | Wichtigste Ofen-Prozesse | Temperaturbereich | Überlegungen zum Material |

|---|---|---|---|

| Kronen | Sintern, Schichtung | 750-950°C | Zirkoniumdioxid, Feldspat-Keramik |

| Brücken | Anpassung an die thermische Ausdehnung | Variiert je nach Material | Zirkoniumdioxid-Gerüste |

| Verblendungen | Präzise Kontrolle der Transluzenz | 600-800°C | Lithium-Disilikat |

| Inlays/Onlays | Vakuum-Brennen | Werkstoffspezifisch | Porositätsarme Keramiken |

| Individuelle Schattierung | Färbung bei niedriger Temperatur | 500-700°C | Oberfläche färben |

Rüsten Sie Ihr Dentallabor mit Präzisionskeramiköfen von KINTEK auf!Unsere fortschrittlichen Lösungen für das Sintern und Glasieren liefern:

- Überlegene prothetische Qualität:Optimale Festigkeit und naturgetreue Ästhetik durch präzise Temperaturkontrolle

- Material Vielseitigkeit:Einfache Handhabung von Zirkoniumdioxid, Lithiumdisilikat und traditioneller Keramik

- Kundenspezifische Brennprofile:Programmierbare Zyklen für Kronen, Brücken, Verblendungen und Spezialanwendungen

Kontaktieren Sie noch heute unsere Spezialisten für Dentalöfen um die spezifischen Anforderungen Ihres Labors an die Restauration zu besprechen.Nutzen Sie unsere mehr als 20-jährige Erfahrung in der thermischen Verarbeitung, um Ihren prothetischen Arbeitsablauf zu verbessern.

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie fortschrittliche Lösungen für das Dentalsintern Entdecken Sie Präzisions-Vakuum-Presssysteme Betrachten Sie die hochauflösenden Beobachtungsfenster Erfahren Sie mehr über spezielle Elektrodendurchführungen Diamantbeschichtungsanlagen finden

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Arten von Zirkonoxid werden in zahnmedizinischen Anwendungen verwendet? Wählen Sie das richtige Material für starke, ästhetische Restaurationen

- Welche Konnektivitätsoptionen bietet ein dentaler Sinterofen? Steigern Sie den digitalen Workflow Ihres Labors

- Was ist die Gesamtfunktion eines Porzellanofens in zahntechnischen Laboren? Wesentlich für die Herstellung langlebiger, natürlich aussehender zahntechnischer Restaurationen

- Was gibt es Neues bei Öfen für zahntechnische Laborgeräte? Steigern Sie die Effizienz durch intelligente Automatisierung

- Warum sind Genauigkeit und Passgenauigkeit bei zahnärztlichen Restaurationen, die in einem Porzellanofen verarbeitet werden, wichtig? Gewährleistung einer langfristigen Mundgesundheit und Komfort

- Warum ist regelmäßige Wartung für die Öfen von Dental-Laboren wichtig? Gewährleistung von Qualität, Betriebszeit und Kapitalrendite (ROI)

- Welche Vorteile bieten Zirkonsinteröfen für zahntechnische Restaurationen? Steigerung von Festigkeit, Ästhetik und Laboreffizienz

- Wie unterscheidet sich das Schnellsintern von traditionellen Sintermethoden? Entdecken Sie die wichtigsten Vorteile für Ihr Labor