Kurz gesagt, ein moderner Porzellanofen ist für die Verarbeitung einer Reihe von Dental-Keramiken konzipiert, insbesondere Feldspatkeramiken, leucitverstärkte Keramiken und Lithiumdisilikat-Glaskeramiken. Diese Materialien werden zur Herstellung einer breiten Palette von indirekten Restaurationen verwendet, darunter Kronen, Veneers, Brücken und Inlays. Die Rolle des Ofens besteht darin, präzise Heizzyklen anzuwenden, die das rohe Keramikmaterial in ein starkes, haltbares und ästhetisch ansprechendes Endprodukt umwandeln.

Die Kernfunktion eines Porzellanofens besteht nicht nur darin, Material zu erhitzen, sondern die Umwandlung der Keramik von einem Rohzustand in eine ausgereifte, biokompatible Restauration präzise zu steuern. Zu wissen, welche Materialien kompatibel sind, ist nur der erste Schritt; die wahre Herausforderung liegt darin, den Brennprozess zu meistern, um die gewünschten klinischen und ästhetischen Ergebnisse zu erzielen.

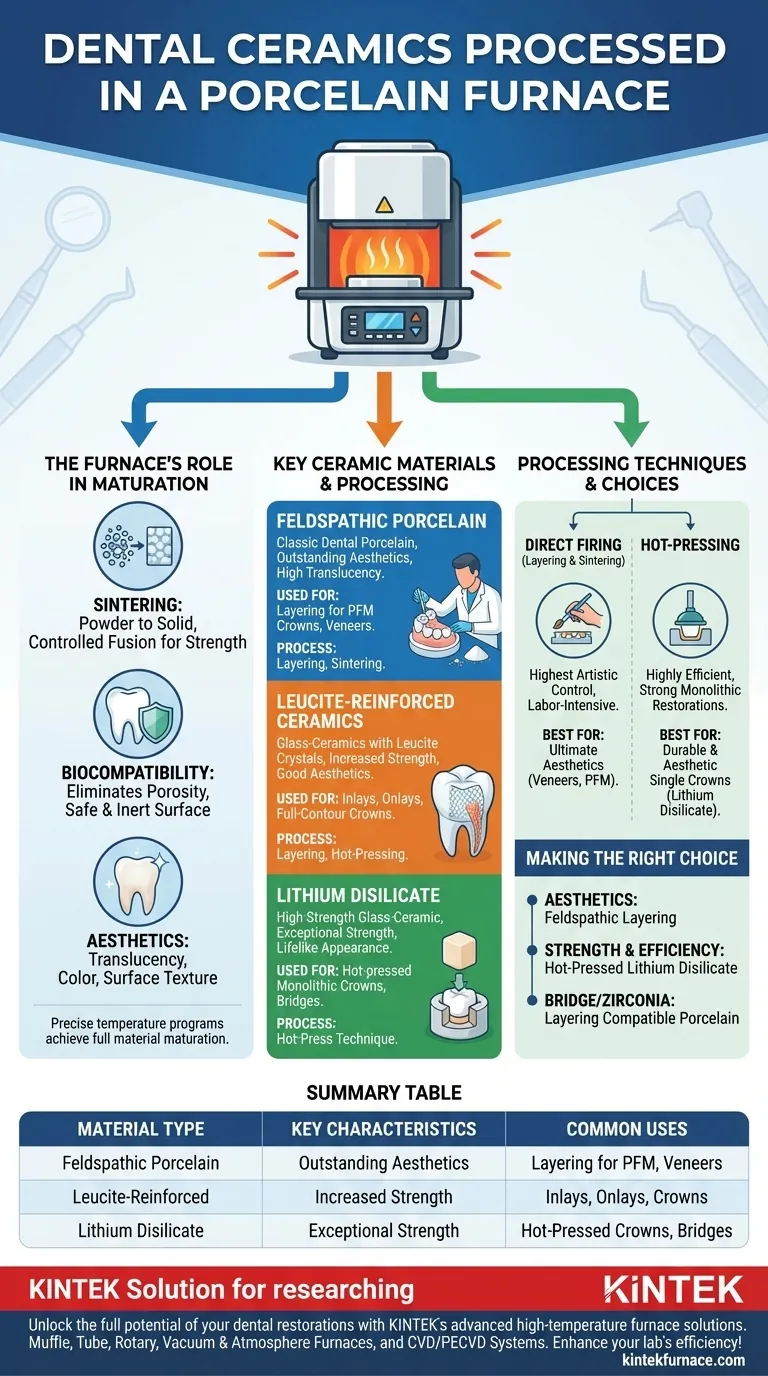

Die Rolle des Ofens bei der Keramikreifung

Ein Porzellanofen ist das zentrale Instrument zur Herstellung hochwertiger, indirekter Keramik-Dentalrestaurationen. Sein Zweck geht weit über das einfache Erhitzen hinaus; er führt hochspezifische Temperaturprogramme aus, um eine vollständige Materialreifung zu erreichen.

Sintern: Von Pulver zu Feststoff

Der Hauptprozess ist das Sintern. Dabei werden Keramikpulver auf eine Temperatur erhitzt, bei der sie miteinander verschmelzen, verdichten und eine feste, zusammenhängende Masse bilden, ohne vollständig zu schmelzen.

Diese kontrollierte Fusion verleiht der endgültigen Restauration ihre Festigkeit und Stabilität. Ohne einen präzisen Brennzyklus wäre die Keramik schwach, porös und klinisch unbrauchbar.

Gewährleistung der Biokompatibilität

Der Brennprozess ist entscheidend, um sicherzustellen, dass die endgültige Restauration biokompatibel und für den Langzeitgebrauch im Mundraum sicher ist.

Ordnungsgemäßes Sintern eliminiert Porosität und erzeugt eine stabile, inerte Oberfläche, die Plaque-Anhaftung widersteht und keine Materialien in das System des Patienten abgibt.

Beherrschung der endgültigen Ästhetik

Die Kunstfertigkeit eines Technikers wird durch den Ofen verwirklicht. Das endgültige Aussehen einer Restauration – ihre Transluzenz, Farbe (Farbton und Chroma) und Oberflächentextur – wird während der abschließenden Brenn- und Glasurzyklen festgelegt.

Geringfügige Abweichungen bei Temperatur oder Haltezeiten können das Erscheinungsbild einer Restauration dramatisch verändern, weshalb die Präzision des Ofens für ein natürliches Aussehen von größter Bedeutung ist.

Wichtige Keramikmaterialien und deren Verarbeitung

Verschiedene Keramiken erfordern unterschiedliche Brennparameter, aber mehrere Haupttypen werden routinemäßig in zahntechnischen Laboröfen verarbeitet.

Feldspatkeramik

Dies ist das klassische Dentalporzellan, bekannt für seine hervorragende Ästhetik und Transluzenz. Es wird am häufigsten als Schichtkeramik verwendet.

Techniker tragen es in Pulver-/Flüssigkeitsform über einen Metallkern (VMK) oder einen hochfesten Keramikkern (z. B. Zirkonoxid) auf. Der Ofen sintert diese Schichten dann, um die endgültige Zahnform und Farbe zu erzeugen.

Leucitverstärkte Keramiken

Dies sind Glaskeramiken, die Leucitkristalle enthalten, welche die Festigkeit und Bruchfestigkeit des Materials im Vergleich zu herkömmlicher Feldspatkeramik erhöhen.

Sie sind stark genug für Einzelzahnrestaurationen wie Inlays, Onlays und vollkeramische Kronen und bieten eine gute Balance zwischen Haltbarkeit und Ästhetik. Sie werden sowohl durch Schicht- als auch durch Heißpressverfahren verarbeitet.

Lithiumdisilikat

Diese hochfeste Glaskeramik ist aufgrund ihrer außergewöhnlichen Festigkeit und ihres lebensechten Aussehens eines der beliebtesten Materialien im modernen zahnmedizinischen Bereich.

Sie wird am häufigsten über das Heißpressverfahren verarbeitet. Ein vorgefertigter Block aus Lithiumdisilikat wird in einem speziellen Press-Ofen in einen plastischen Zustand erhitzt und dann unter Druck in eine Form gepresst, um eine monolithische Restauration zu erzeugen. Der Ofen wird dann erneut für Farbgebungs- und Glasurzyklen verwendet, um den endgültigen individuellen Farbton zu erzielen.

Verständnis der Kompromisse: Brennen vs. Pressen

Obwohl sie oft in ähnlich aussehenden Geräten durchgeführt werden, dienen die Methoden des Brennens und Pressens unterschiedlichen Zwecken und eignen sich für unterschiedliche Materialien und klinische Ziele.

Direktes Brennen (Schichten und Sintern)

Bei dieser Technik wird die Restauration von Hand, Schicht für Schicht, unter Verwendung von Porzellanpulvern aufgebaut. Sie bietet das höchste Maß an künstlerischer Kontrolle für individuelle Schattierung und Charakterisierung.

Diese Methode ist für verblendete Metallkeramikkronen (VMK) und zum Verblenden von Zirkonoxidgerüsten unerlässlich. Sie ist arbeitsintensiver, ermöglicht aber unübertroffene ästhetische Ergebnisse.

Heißpressen

Bei dieser Methode wird ein Wachsmuster der endgültigen Restauration erstellt, dieses eingebettet und anschließend eine Keramikscheibe unter Hitze und Druck in die entstandene Form gepresst.

Dies ist sehr effizient und erzeugt sehr starke, dichte und passgenaue monolithische Restaurationen. Es ist die dominierende Methode zur Herstellung von Einzelzahnkronen aus Lithiumdisilikat.

Die Kosten- und Workflow-Gleichung

Direktbrennsysteme können niedrigere anfängliche Gerätekosten aufweisen. Der manuelle Schichtprozess ist jedoch stark von der Fähigkeit abhängig und zeitaufwändig.

Heißpresssysteme rationalisieren die Herstellung monolithischer Kronen, was zu höherer Effizienz und Vorhersagbarkeit führt, obwohl die anfängliche Geräteinvestition höher sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Materials und des Verfahrens hängt vollständig von den klinischen Anforderungen der Restauration ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Ästhetik für Veneers liegt: Feldspatkeramik, die durch traditionelles Schichten aufgetragen wird, bleibt ein Goldstandard.

- Wenn Ihr Hauptaugenmerk auf einer haltbaren und ästhetischen Einzelkrone liegt: Heißgepresstes Lithiumdisilikat bietet eine ausgezeichnete Kombination aus Festigkeit, Effizienz und Schönheit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Brücke oder dem Verblenden einer Zirkonoxid-Unterstruktur liegt: Das Schichten einer kompatiblen Keramik (Feldspat oder andere) auf den hochfesten Kern ist die erforderliche Technik.

Letztendlich ist der Porzellanofen das Werkzeug, das es Technikern ermöglicht, das volle Potenzial dieser fortschrittlichen Dentalmaterialien auszuschöpfen.

Zusammenfassungstabelle:

| Materialtyp | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| Feldspatkeramik | Hervorragende Ästhetik, hohe Transluzenz | Schichtung für VMK-Kronen, Veneers |

| Leucitverstärkte Keramiken | Erhöhte Festigkeit, gute Ästhetik | Inlays, Onlays, vollkeramische Kronen |

| Lithiumdisilikat | Außergewöhnliche Festigkeit, lebensechtes Aussehen | Heißgepresste monolithische Kronen, Brücken |

Entfesseln Sie das volle Potenzial Ihrer Dentalrestaurationen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren präzise Porzellanöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse für das Sintern, Heißpressen und mehr erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene klinische Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor