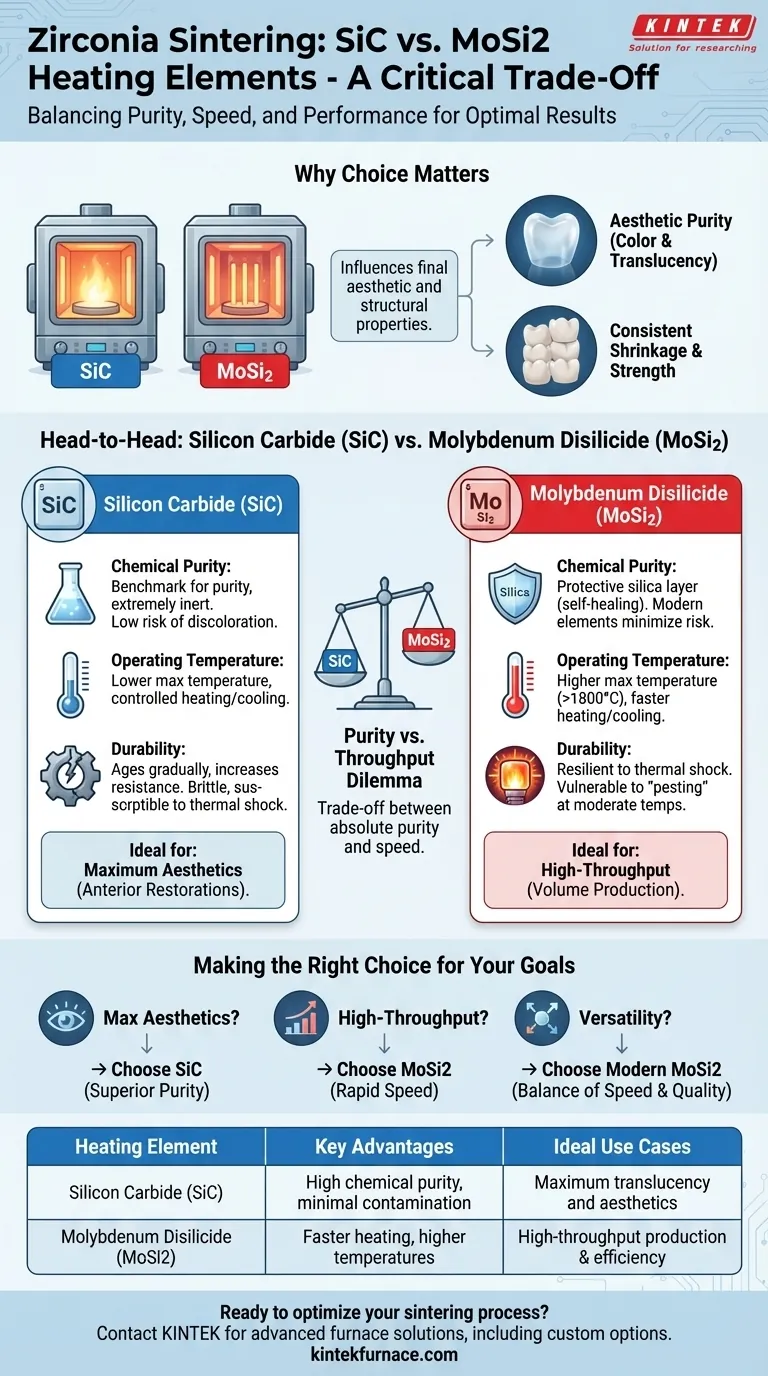

Für das Sintern von Zirkonoxid beschränkt sich die Wahl des Heizelements auf zwei Hauptmaterialien: Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2). Beide werden in modernen Sinteröfen verwendet, jedoch aus unterschiedlichen Gründen, die mit der chemischen Verträglichkeit, der Leistung und den gewünschten Endmerkmalen der Zirkonoxidrestauration zusammenhängen. Die ideale Wahl hängt von den spezifischen Prioritäten Ihres Labors oder Fertigungsprozesses ab.

Obwohl sowohl SiC- als auch MoSi2-Elemente zum Sintern von Zirkonoxid fähig sind, hängt die Entscheidung von einem kritischen Kompromiss ab. SiC wird oft wegen seiner außergewöhnlichen chemischen Reinheit bevorzugt, die für Ergebnisse mit hoher Transluzenz entscheidend ist, während MoSi2 für seine schnelleren Heizraten und höheren Temperaturfähigkeiten geschätzt wird.

Warum die Wahl des Heizelements für die Zirkonoxidqualität entscheidend ist

Die Auswahl eines Heizelements ist nicht nur ein technisches Detail; sie beeinflusst direkt die endgültigen ästhetischen und strukturellen Eigenschaften des gesinterten Zirkonoxids. Das falsche Element oder eine schlechte Elementqualität kann den gesamten Prozess beeinträchtigen.

Der Einfluss auf Farbe und Transluzenz

Zirkonoxid, insbesondere die hochtransluzenten Varianten, die für ästhetische Frontzahnrestaurationen verwendet werden, ist bei hohen Temperaturen sehr empfindlich gegenüber Kontamination.

Heizelemente können mikroskopisch kleine Partikel oder Oxide in die Ofenkammer abgeben. Wenn diese Verunreinigungen auf die Zirkonoxidoberfläche gelangen, können sie Verfärbungen, Grauschleier oder Flecken verursachen und so das ästhetische Ergebnis ruinieren.

Gewährleistung einer gleichmäßigen Schrumpfung und Festigkeit

Der Sinterprozess beruht auf einer präzisen und gleichmäßigen Temperaturkontrolle, um eine vorhersagbare Schrumpfung und Enddichte zu erreichen.

Hochwertige Heizelemente sorgen für eine stabile und gleichmäßige Wärmeverteilung, wodurch sichergestellt wird, dass jede Einheit der Charge unter identischen Bedingungen gesintert wird. Diese Konsistenz ist grundlegend für die Erreichung der angegebenen Biegefestigkeit und des Randpassgenauigkeit des Materials.

Ein direkter Vergleich: SiC vs. MoSi2

Sowohl SiC als auch MoSi2 sind Industriestandards, besitzen jedoch unterschiedliche Eigenschaften, die sie für verschiedene Ziele geeignet machen.

Chemische Reinheit und Kontaminationsrisiko

Siliziumkarbid (SiC) gilt weithin als Maßstab für Reinheit. Es ist extrem inert und birgt ein sehr geringes Risiko, Verunreinigungen freizusetzen, die Zirkonoxid verfärben könnten. Dies macht es zur bevorzugten Wahl für Öfen, die für hochästhetisches Zirkonoxid für den Frontzahnbereich bestimmt sind.

Molybdändisilizid (MoSi2)-Elemente sind mit einer Schutzschicht aus Silikatglas überzogen. Obwohl sie im Allgemeinen stabil sind, können ältere oder qualitativ minderwertigere Elemente manchmal diese Kieselsäure „abstoßen“, was mit der Zirkonoxidoberfläche interagieren kann. Moderne, hochreine MoSi2-Elemente haben dieses Risiko jedoch erheblich minimiert.

Betriebstemperatur und Geschwindigkeit

MoSi2-Elemente haben einen deutlichen Leistungsvorteil. Sie können typischerweise höhere Maximaltemperaturen (über 1800 °C) erreichen und viel schneller aufgeheizt und abgekühlt werden als SiC-Elemente.

SiC-Elemente haben eine niedrigere maximale Betriebstemperatur und erfordern kontrolliertere, allmählichere Auf- und Abkühlzyklen, um einen thermischen Schock zu vermeiden und eine lange Lebensdauer zu gewährleisten.

Haltbarkeit und Lebensdauer

Beide Elementtypen sind auf eine lange Lebensdauer ausgelegt, weisen jedoch unterschiedliche Ausfallmechanismen auf.

SiC-Elemente altern allmählich, wobei ihr elektrischer Widerstand mit der Zeit zunimmt. Sie sind robust, aber anfällig für Bruch durch mechanische oder thermische Schocks.

MoSi2-Elemente sind widerstandsfähiger gegen thermische Schocks und können ihre schützende Silikatschicht bei hohen Temperaturen „selbst heilen“. Sie sind jedoch anfällig für eine Form der schnellen Oxidation, bekannt als „Pest“, wenn sie längere Zeit bei moderaten Temperaturen (etwa 400–700 °C) gehalten werden.

Die Kompromisse verstehen

Die Wahl eines Ofens erfordert eine Abwägung der idealen Eigenschaften jedes Elementtyps gegenüber den praktischen Anforderungen und dem Budget Ihres Labors.

Das Dilemma zwischen Reinheit und Durchsatz

Der zentrale Kompromiss liegt oft zwischen der absoluten Reinheit von SiC und der Geschwindigkeit von MoSi2.

Ein Ofen mit SiC-Elementen ist eine sichere Investition, um die bestmögliche Ästhetik zu erzielen, aber die Zyklen werden länger sein. Dies kann die Anzahl der Chargen begrenzen, die Sie pro Tag durchführen können.

Ein Ofen mit MoSi2-Elementen ermöglicht schnellere Zyklen, was den Durchsatz und die Effizienz steigert – ein großer Vorteil für Labore mit hohem Produktionsvolumen.

Gesamtbetriebskosten

Die anfänglichen Kosten für den Ofen sind nur ein Teil der Gleichung. Sie müssen auch die Kosten für den Elementaustausch und mögliche Ausfallzeiten berücksichtigen.

MoSi2-Elemente können bei korrekter Verwendung eine sehr lange Lebensdauer bieten. SiC-Elemente sind Verbrauchsmaterialien, die mit der Zeit altern und regelmäßig ausgetauscht werden müssen, was in den Betriebskosten berücksichtigt werden sollte.

Die richtige Wahl für Ihre Sinterziele treffen

Ihre Entscheidung sollte sich nach dem primären Fokus Ihrer Arbeit richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Transluzenz und Ästhetik liegt: Die überlegene chemische Reinheit von Siliziumkarbid (SiC)-Elementen ist die zuverlässigste Wahl, um Verfärbungen bei empfindlichen Zirkonoxidmaterialien zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatzproduktion und Geschwindigkeit liegt: Die schnellen Heizraten und die robuste Leistung von Molybdändisilizid (MoSi2)-Elementen bieten einen erheblichen Effizienzvorteil.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für eine Reihe von Zirkonoxidtypen liegt: Achten Sie auf einen Ofen mit modernen, hochreinen MoSi2-Elementen, da diese zunehmend eine Balance aus Geschwindigkeit und Qualität bieten, die den Anforderungen der meisten zahnmedizinischen Restaurationen entspricht.

Dieses Verständnis ermöglicht es Ihnen, einen Ofen auszuwählen, der perfekt auf Ihre Produktionsanforderungen und Qualitätsstandards abgestimmt ist.

Zusammenfassungstabelle:

| Heizelement | Hauptvorteile | Ideale Anwendungsfälle |

|---|---|---|

| Siliziumkarbid (SiC) | Hohe chemische Reinheit, minimales Kontaminationsrisiko | Maximale Transluzenz und Ästhetik für Frontzahnrestaurationen |

| Molybdändisilizid (MoSi2) | Schnellere Heizraten, höhere Temperaturfähigkeiten | Hochdurchsatzproduktion und Effizienz in Laboren |

Sind Sie bereit, Ihren Zirkonoxidsinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere fortschrittliche Hochtemperaturofenlösungen zu erkunden, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so überlegene Leistung, Effizienz und Qualität für Ihr Labor zu gewährleisten. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision