Die zentrale technologische Alternative zu herkömmlichen Drehrohröfen ist die Einführung elektromagnetischer Heizsysteme. Diese Innovation stellt eine grundlegende Verschiebung von der externen verbrennungsbasierten Heizung hin zu einem direkten, internen Energietransfer dar und bietet erhebliche Verbesserungen in Bezug auf Energieeffizienz und Umweltverträglichkeit.

Das Kernproblem bei traditionellen Öfen ist die ineffiziente und indirekte Heizung, die zu hohen Energiekosten und Emissionen führt. Elektromagnetische Heizung löst dieses Problem, indem sie das Material direkt mit Energie versorgt und die Energieübertragungsgleichung für die thermische Verarbeitung grundlegend ändert.

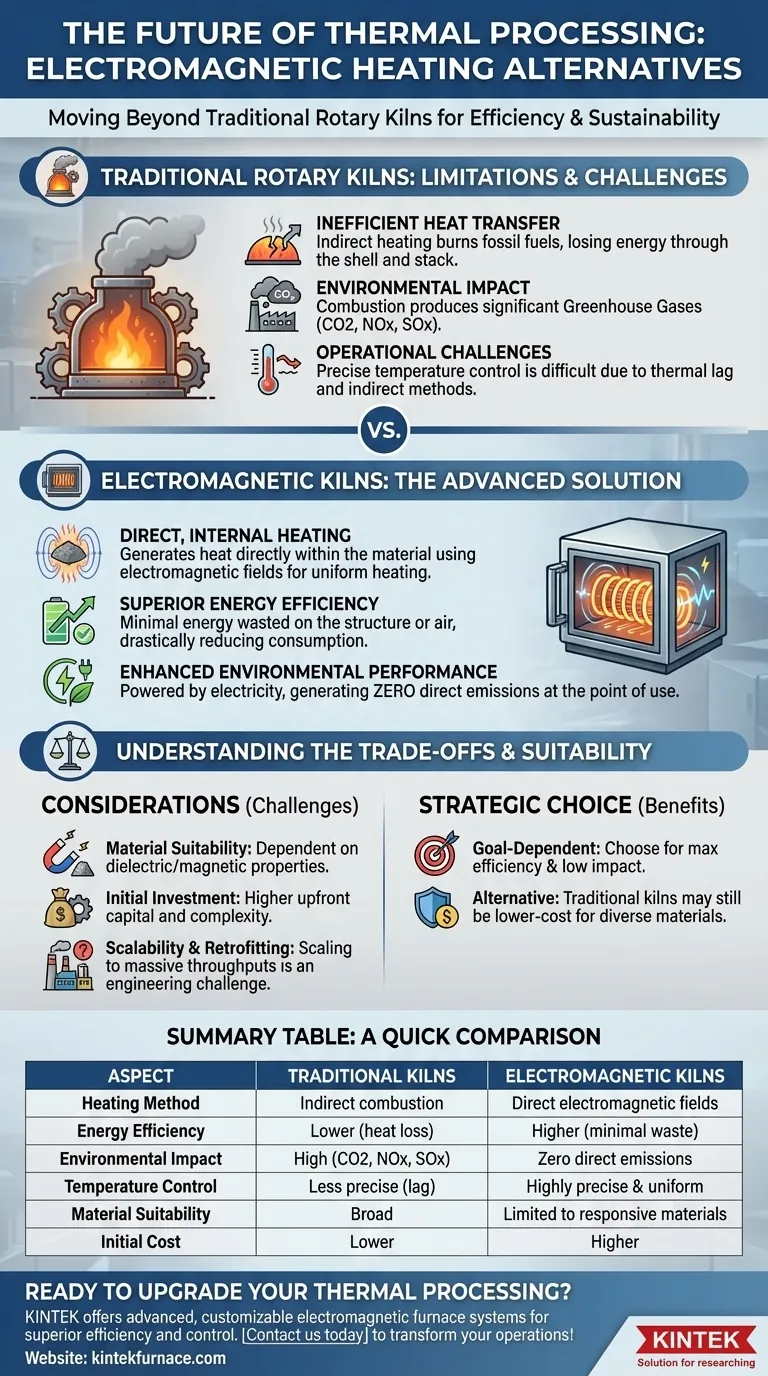

Die Grenzen der konventionellen Ofentechnologie

Herkömmliche Drehrohröfen, obwohl seit über einem Jahrhundert ein Eckpfeiler der industriellen Verarbeitung, weisen inhärente Ineffizienzen auf. Die meisten Fortschritte konzentrierten sich auf die Optimierung eines bereits begrenzten Systems, anstatt dessen Kern neu zu gestalten.

Ineffiziente Wärmeübertragung

Konventionelle Öfen werden typischerweise durch Verbrennung fossiler Brennstoffe wie Erdgas oder Kohle beheizt. Diese Wärme wird indirekt über die Ofenhülle und die umgebende Luft auf das Material übertragen. Ein erheblicher Teil dieser Wärmeenergie geht über den Abgaskamin und die Ofenhülle selbst an die Umwelt verloren.

Umweltbelastung

Die Verbrennung fossiler Brennstoffe ist die primäre Wärmequelle für traditionelle Öfen, was naturgemäß Treibhausgase (wie CO2) und andere Schadstoffe (wie NOx und SOx) erzeugt. Dies schafft einen direkten und unvermeidbaren ökologischen Fußabdruck für den Heizprozess.

Betriebliche Herausforderungen

Trotz moderner Verbesserungen wie hochpräziser Pumpen und Drehzahlregler haben traditionelle Öfen immer noch Schwierigkeiten mit der präzisen Temperaturregelung. Die große thermische Masse und die indirekte Heizmethode erzeugen eine Verzögerung, die es schwierig macht, schnelle Anpassungen vorzunehmen und ein perfekt gleichmäßiges Temperaturprofil über das Materialbett aufrechtzuerhalten.

Wie elektromagnetische Öfen eine Lösung bieten

Elektromagnetisch beheizte Drehrohröfen verbessern nicht nur das alte Design; sie ersetzen den grundlegenden Heizmechanismus. Dies ermöglicht ein Maß an Präzision und Effizienz, das die Verbrennung nicht erreichen kann.

Das Prinzip der Direktheizung

Anstatt den Ofen von außen zu heizen, nutzt diese Technologie elektromagnetische Felder, um Wärme direkt im Material selbst zu erzeugen. Durch die Auswahl geeigneter Frequenzen kann das System die Zielmaterialien selektiv mit Energie versorgen, wodurch diese sich schnell und gleichmäßig von innen heraus aufheizen.

Überlegene Energieeffizienz

Da die Energie direkt auf das zu verarbeitende Material übertragen wird, wird nur minimale Energie für die Erwärmung der Ofenstruktur oder der Umgebungsluft verschwendet. Dies reduziert den gesamten Energieverbrauch im Vergleich zur indirekten, verlustreichen Methode der Brennstoffverbrennung dramatisch.

Verbesserte Umweltleistung

Der Heizprozess selbst wird elektrisch betrieben und erzeugt keine direkten Emissionen. Dies entkoppelt den Heizprozess von der Verbrennung und eliminiert die mit der Verbrennung fossiler Brennstoffe am Verwendungsort verbundenen CO2-, NOx- und SOx-Schadstoffe.

Die Kompromisse verstehen

Obwohl die elektromagnetische Heizung klare Vorteile bietet, ist sie kein universeller Ersatz für jede Anwendung. Die Entscheidung zur Einführung dieser Technologie beinhaltet praktische Überlegungen und Kompromisse.

Materialeignung

Die Wirksamkeit der elektromagnetischen Heizung hängt stark von den dielektrischen und magnetischen Eigenschaften des zu verarbeitenden Materials ab. Materialien, die nicht gut auf das angelegte elektromagnetische Feld reagieren, können nicht effizient erwärmt werden, was diese Technologie für bestimmte Anwendungen ungeeignet macht.

Anfangsinvestition und Komplexität

Die Implementierung eines elektromagnetischen Heizsystems erfordert oft eine höhere anfängliche Kapitalinvestition im Vergleich zu einem traditionellen Ofen. Die Technologie ist auch anspruchsvoller und erfordert möglicherweise spezielles Wissen für Betrieb, Wartung und Prozessdesign.

Skalierbarkeit und bestehende Infrastruktur

Obwohl sich die Technologie rasant weiterentwickelt, bleibt die Skalierung auf die massiven Durchsätze einiger Industrien (wie der Zementproduktion) eine erhebliche technische Herausforderung. Die Nachrüstung bestehender Ofeninfrastrukturen ist oft nicht machbar und erfordert einen vollständigen Systemaustausch.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einem hochmodernen traditionellen Ofen und einem elektromagnetischen hängt vollständig von Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Minimierung der Umweltbelastung liegt: Elektromagnetische Heizung ist der definitive Weg für geeignete Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien mit einem bewährten, kostengünstigeren Setup liegt: Ein fortschrittlicher traditioneller Ofen mit modernen Steuerungen für Stabilität und Ausbeute kann immer noch die praktischere Wahl sein.

Letztendlich ist die Wahl der richtigen Ofentechnologie eine strategische Entscheidung zwischen der bewährten Vielseitigkeit der Verbrennung und der präzisen, sauberen Effizienz der Elektromagnetik.

Zusammenfassungstabelle:

| Aspekt | Traditionelle Drehrohröfen | Elektromagnetische Öfen |

|---|---|---|

| Heizmethode | Indirekte Verbrennung (fossile Brennstoffe) | Direkte elektromagnetische Felder |

| Energieeffizienz | Niedriger aufgrund von Wärmeverlusten | Höher mit minimaler Verschwendung |

| Umweltbelastung | Hohe Emissionen (CO2, NOx, SOx) | Keine direkten Emissionen |

| Temperaturregelung | Weniger präzise mit Verzögerung | Hochpräzise und gleichmäßig |

| Materialeignung | Breit, aber weniger effizient | Beschränkt auf reaktionsfähige Materialien |

| Anfangskosten | Niedrigere Anfangsinvestition | Höhere Kapitalinvestition |

Bereit, Ihre thermische Verarbeitung mit modernsten Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ganz gleich, ob Sie eine überragende Energieeffizienz, reduzierte Umweltbelastung oder präzise Temperaturregelung anstreben, wir verfügen über das Fachwissen, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere elektromagnetischen Heiztechnologien Ihren Betrieb verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung