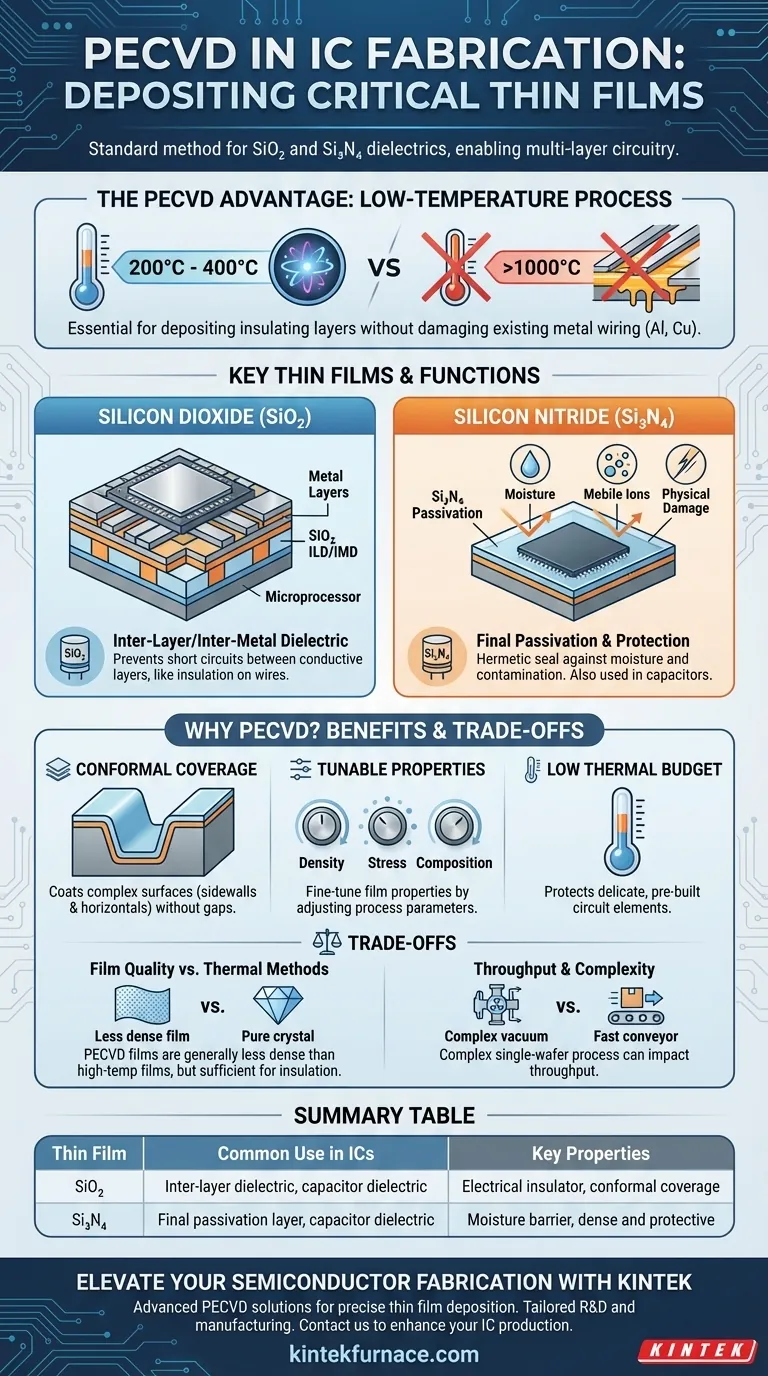

Bei der Herstellung integrierter Schaltkreise (ICs) ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) die Standardmethode zur Abscheidung von zwei kritischen Dünnschichten: Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). Diese Materialien dienen als essentielle Isolatoren (Dielektrika), die Kurzschlüsse zwischen leitenden Schichten verhindern und zum Aufbau fundamentaler Komponenten wie Kondensatoren verwendet werden.

Die entscheidende Erkenntnis liegt nicht nur darin, welche Schichten abgeschieden werden, sondern warum PECVD die gewählte Methode ist. Ihr Niedertemperaturprozess ist unerlässlich für die Abscheidung dieser isolierenden Schichten, ohne die empfindliche, mehrschichtige Schaltung, die bereits auf dem Siliziumwafer aufgebaut ist, zu beschädigen.

Die Rolle dielektrischer Schichten in einem IC

Um die Bedeutung von PECVD zu verstehen, müssen wir zunächst die Funktion der von ihr erzeugten Schichten begreifen. Sowohl SiO₂ als auch Si₃N₄ sind Dielektrika, was bedeutet, dass sie elektrischen Strom nicht gut leiten.

Zwischenschicht- und Zwischenmetall-Dielektrika (ILD/IMD)

In einem modernen Mikroprozessor sind Millionen von Transistoren mithilfe eines komplexen Plans von bis zu einem Dutzend oder mehr Metallschichten miteinander verdrahtet.

Siliziumdioxid (SiO₂) ist das Hauptmaterial, das verwendet wird, um die Lücken zwischen diesen Metallbahnen zu füllen und zu verhindern, dass sie sich berühren und einen katastrophalen Kurzschluss verursachen. Es wirkt wie die Kunststoffisolierung eines Kabelbündels.

Abschließende Passivierung und Schutz

Ein integrierter Schaltkreis ist unglaublich empfindlich gegenüber der Außenwelt. Feuchtigkeit, mobile Ionen (wie Natrium) und physische Kratzer können ihn sofort zerstören.

Siliziumnitrid (Si₃N₄) dient als letzte Schutzhülle des Chips. Es wird als widerstandsfähige, dichte Oberschicht abgeschieden, die das Gerät hermetisch versiegelt und eine ausgezeichnete Beständigkeit gegen Feuchtigkeit und chemische Kontamination bietet.

Kondensatorbildung

Kondensatoren sind fundamentale Bauteile, die zur Speicherung von Ladung, Filterung von Signalen und in Speichereinheiten verwendet werden.

Ein Kondensator kann gebildet werden, indem eine dielektrische Schicht (wie SiO₂ oder Si₃N₄) zwischen zwei leitfähige Schichten gelegt wird. PECVD ermöglicht eine präzise Kontrolle über die Dicke dieses Dielektrikums, was direkt die Leistung des Kondensators bestimmt.

Warum PECVD die bevorzugte Methode ist

Es existieren andere Abscheidungsmethoden, aber PECVD besitzt einen einzigartigen Vorteil, der sie in den späteren Phasen der Chipfertigung unverzichtbar macht.

Der Niedertemperaturvorteil

Der wichtigste Vorteil von PECVD ist seine niedrige Betriebstemperatur, typischerweise zwischen 200 °C und 400 °C.

Frühere Herstellungsschritte, wie das Züchten des anfänglichen Gate-Oxids, können Hochtemperaturmethoden (über 1000 °C) verwenden. Sobald jedoch die Metallverdrahtungsschichten (typischerweise Aluminium oder Kupfer) vorhanden sind, würden hohe Temperaturen diese schmelzen lassen oder ihre Migration verursachen, was den Schaltkreis zerstören würde.

PECVD umgeht diese thermische Budgetgrenze, indem es die Energie eines Plasmas nutzt, um die chemischen Reaktionen anzutreiben, anstatt hohe Hitze.

Konforme Abdeckung

Die Oberfläche eines ICs ist nicht flach; sie weist eine komplexe Topographie von Gräben und Erhebungen auf. PECVD bietet eine gute konforme Abdeckung, was bedeutet, dass die abgeschiedene Schicht sowohl die vertikalen Seitenwände als auch die horizontalen Oberflächen beschichtet und so eine vollständige Isolierung ohne Lücken gewährleistet.

Abstimmbare Schichteigenschaften

Durch die Anpassung der Ausgangsgase, der HF-Leistung und des Drucks in der PECVD-Kammer können Ingenieure die Eigenschaften der Schicht feinabstimmen. Sie können deren Dichte, innere Spannung und chemische Zusammensetzung steuern, um die spezifischen Anforderungen einer gegebenen Schicht zu erfüllen.

Die Abwägungen verstehen

PECVD ist eine aus der Notwendigkeit geborene Lösung und beinhaltet Kompromisse. Das Verständnis dieser Abwägungen ist der Schlüssel zur Würdigung ihrer Rolle.

Schichtqualität im Vergleich zu thermischen Methoden

Der Preis für die Niedertemperaturabscheidung ist die Schichtqualität. PECVD-Schichten sind im Allgemeinen weniger dicht und enthalten mehr Verunreinigungen (wie Wasserstoff aus den Ausgangsgasen) als Schichten, die bei hohen Temperaturen gezüchtet werden. Obwohl diese Qualität für die Zwischenschichtisolierung ausreichend ist, ist sie für das kritischste Gate-Dielektrikum des Transistors nicht rein genug.

Durchsatz und Komplexität

PECVD ist ein Vakuum-basierter Prozess für einzelne Wafer. Die Anlagen sind komplex und teuer, und die Abscheidungsraten sind langsamer als bei einigen alternativen Methoden, was den gesamten Fertigungsdurchsatz beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen PECVD-Siliziumdioxid und Siliziumnitrid hängt vollständig von der beabsichtigten Funktion der Schicht innerhalb der Struktur des ICs ab.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Isolation zwischen Metallschichten liegt: PECVD-Siliziumdioxid ist die Standardwahl aufgrund seiner ausgezeichneten dielektrischen Eigenschaften und der Fähigkeit, Lücken effektiv zu füllen.

- Wenn Ihr Hauptaugenmerk auf dem Endschutz des Bauteils (Passivierung) liegt: PECVD-Siliziumnitrid wird wegen seiner überlegenen Dichte und seiner außergewöhnlichen Barriereleistung gegen Feuchtigkeit und Verunreinigungen verwendet.

Die Auswahl der richtigen Abscheidungstechnik für ein bestimmtes Material und eine bestimmte Anwendung ist ein Grundpfeiler erfolgreicher Halbleitertechnik.

Zusammenfassungstabelle:

| Dünnschicht | Häufige Verwendung in ICs | Schlüsseleigenschaften |

|---|---|---|

| Siliziumdioxid (SiO₂) | Zwischenschichtdielektrikum, Kondensatordielektrikum | Elektrischer Isolator, konforme Abdeckung |

| Siliziumnitrid (Si₃N₄) | Abschließende Passivierungsschicht, Kondensatordielektrikum | Feuchtigkeitsbarriere, dicht und schützend |

Steigern Sie Ihre Halbleiterfertigung mit den fortschrittlichen PECVD-Lösungen von KINTEK! Wir sind spezialisiert auf Hochtemperatur-Ofensysteme, einschließlich PECVD, die für die präzise Dünnschichtabscheidung entwickelt wurden. Unsere Expertise in F&E und unsere Eigenfertigung stellen maßgeschneiderte Lösungen für die einzigartigen Anforderungen Ihres Labors sicher und bieten Produkte wie CVD/PECVD-Systeme mit tiefgreifenden Anpassungsmöglichkeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre IC-Produktionseffizienz und -qualität verbessern können!

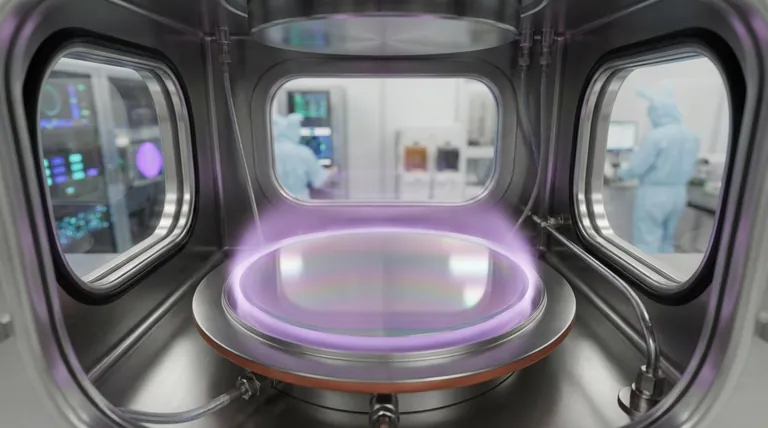

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften