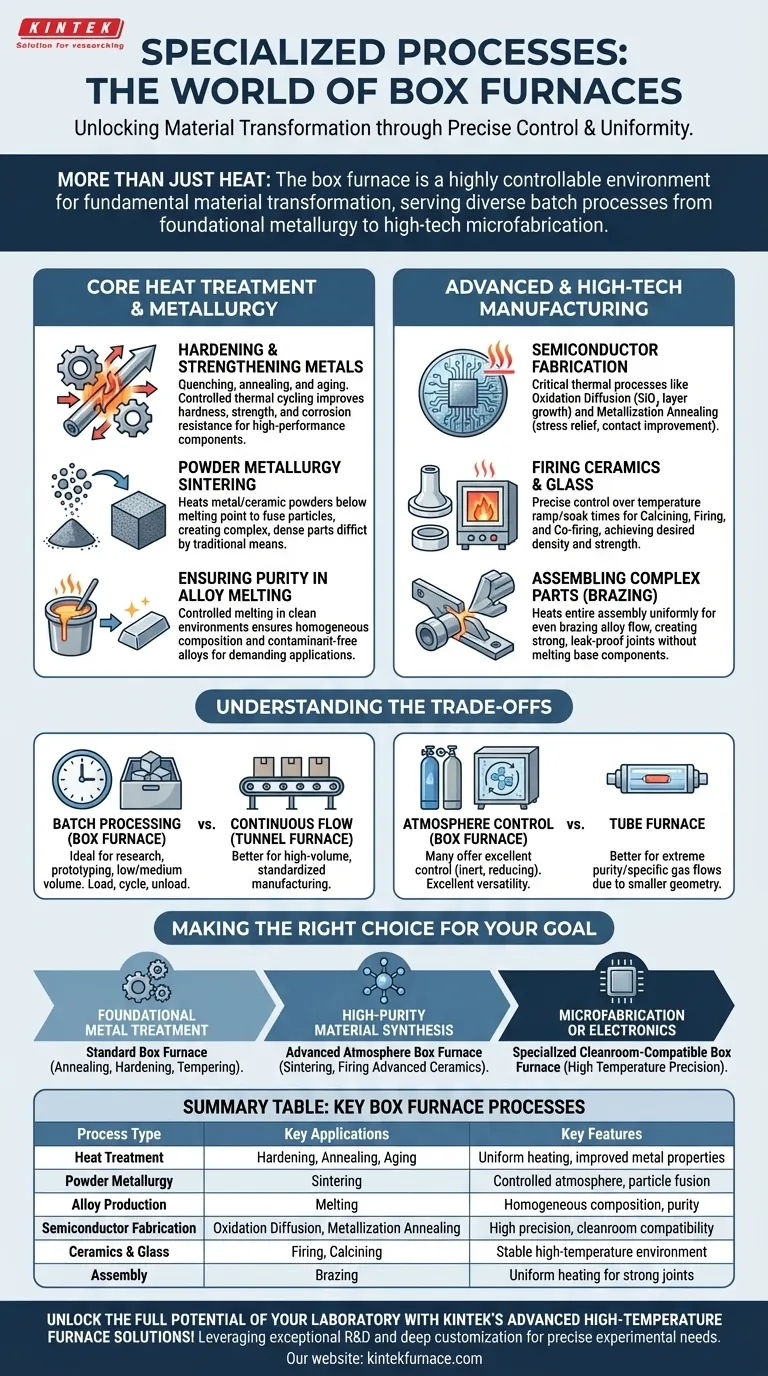

Im Grunde genommen sind Muffelöfen für Prozesse spezialisiert, die eine gleichmäßige Temperatur und kontrollierte Umgebungen erfordern, um Materialien grundlegend umzuwandeln. Sie sind von entscheidender Bedeutung bei Anwendungen, die von der Pulvermetallurgie zum Sintern von Metallen und Hochleistungskeramiken bis hin zu hochpräzisen Halbleiterfertigungsprozessen wie Oxidationsdiffusion und Metallisierungsglühen reichen.

Der wahre Wert eines Muffelofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, als hochgradig kontrollierbare Umgebung für eine breite Palette von Batch-Prozessen zu dienen, was ihn zu einem vielseitigen Arbeitstier sowohl für die Grundlagenmetallurgie als auch für die Hightech-Fertigung macht.

Kernanwendungen in der Wärmebehandlung und Metallurgie

Die häufigsten Anwendungen für Muffelöfen umfassen die Verbesserung der Eigenschaften von Metallen und Legierungen. Ihr Design liefert die gleichmäßige, stabile Wärme, die für vorhersagbare und wiederholbare Ergebnisse erforderlich ist.

Härten und Festigen von Metallen

Prozesse wie Abschrecken (Quenching), Glühen (Annealing) und Alterungsbehandlungen (Aging) sind grundlegend für die Metallurgie. Ein Muffelofen erhitzt ein Metallteil auf eine bestimmte Temperatur und hält es dort, wodurch sich seine innere Kristallstruktur verändern kann.

Diese kontrollierte thermische Zyklierung verbessert Eigenschaften wie Härte, Festigkeit und Korrosionsbeständigkeit und verwandelt ein Standardmetall in eine Hochleistungskomponente.

Herstellung neuer Materialien durch Pulvermetallurgie

Sintern ist ein Prozess, bei dem feine Metall- oder Keramikpulver unterhalb ihres Schmelzpunktes erhitzt werden, bis ihre Partikel miteinander verschmelzen und einen festen, dichten Körper bilden.

Muffelöfen bieten die präzise Temperatur- und Atmosphärenkontrolle, die für diesen Prozess erforderlich ist, und ermöglichen die Herstellung komplexer Teile und Materialien, die durch herkömmliches Schmelzen und Gießen schwer oder unmöglich herzustellen wären.

Gewährleistung der Reinheit beim Legierungsschmelzen

Bei der Herstellung spezialisierter Legierungen ist das Erreichen einer gleichmäßigen und reinen Zusammensetzung von größter Bedeutung. Ein Muffelofen ermöglicht das kontrollierte Schmelzen der Bestandteile in einer sauberen Umgebung.

Dies gewährleistet, dass die endgültige Legierung homogen und frei von Verunreinigungen ist, was für Hochleistungsanwendungen in der Luft- und Raumfahrt, der Medizintechnik und anderen anspruchsvollen Industrien von entscheidender Bedeutung ist.

Fortschrittliche und Hightech-Fertigungsprozesse

Über die traditionelle Metallurgie hinaus sind die Präzision moderner Muffelöfen ein unverzichtbares Werkzeug bei der Herstellung hochentwickelter elektronischer und keramischer Komponenten.

Fertigung von Halbleiterkomponenten

In der Halbleiterfertigung werden Muffelöfen für kritische thermische Prozesse eingesetzt. Die Oxidationsdiffusion beinhaltet das Erhitzen von Siliziumwafern auf 800-1200 °C, um eine hochreine Siliziumdioxid (SiO₂)-Isolierschicht aufzubauen.

Sie werden auch für das Metallisierungsglühen verwendet, einen Prozess bei niedrigerer Temperatur, der Spannungen in gesputterten Metallschichten abbaut und elektrische Kontakte auf dem Mikrochip verbessert.

Brennen von Keramiken und Glas

Die Herstellung von Hochleistungskeramiken und Spezialgläsern basiert auf Prozessen wie Kalzinieren, Brennen und Co-Firing. Diese Anwendungen erfordern eine präzise Kontrolle der Temperaturrampenraten und Haltezeiten.

Ein Muffelofen bietet die stabile Hochtemperaturbedingung, die notwendig ist, um die gewünschte Dichte, Festigkeit und dielektrischen Eigenschaften in diesen nichtmetallischen Materialien zu erreichen.

Zusammenbau komplexer Teile

Hartlöten (Brazing) ist ein Verfahren, bei dem zwei oder mehr Metallteile verbunden werden, indem ein Füllmetall in die Verbindung geschmolzen und hineingeflossen wird. Ein Muffelofen kann eine gesamte Baugruppe gleichmäßig erhitzen und so sicherstellen, dass die Lötlegierung gleichmäßig fließt.

Diese Methode eignet sich ideal zur Herstellung starker, leckagefreier Verbindungen in komplexen Baugruppen, ohne die Basiskomponenten aufzuschmelzen.

Verständnis der Kompromisse

Obwohl der Muffelofen unglaublich vielseitig ist, ist er nicht die universelle Lösung für jede thermische Verarbeitung. Das Verständnis seiner inhärenten Designkompromisse ist der Schlüssel zu seiner effektiven Nutzung.

Batch-Verarbeitung vs. Kontinuierlicher Fluss

Das Hauptmerkmal eines Muffelofens ist seine Eignung für die Batch-Verarbeitung. Sie laden Teile, führen einen thermischen Zyklus durch und entladen sie. Dies ist ideal für Forschung, Prototyping und die Produktion mittlerer bis geringer Stückzahlen.

Dies steht im Gegensatz zu Tunnel- oder Durchlauföfen, die für einen kontinuierlichen Teilefluss konzipiert sind und sich besser für die Massenproduktion standardisierter Teile eignen.

Atmosphärenkontrolle

Obwohl viele Muffelöfen eine ausgezeichnete Atmosphärenkontrolle bieten (z. B. Inertgas oder reduzierende Umgebungen), erfordern hochsensible Prozesse möglicherweise ein spezialisierteres System.

Für Prozesse, die extreme Reinheit oder spezifische Gasflüsse erfordern, könnte ein Rohrofen die bessere Wahl sein, da seine kleinere, eingeschlossene Geometrie eine präzisere Atmosphärenkontrolle erleichtert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Endziel ab. Die Vielseitigkeit eines Muffelofens bedeutet, dass er viele Funktionen erfüllen kann, aber Spezialisierung führt oft zu den besten Ergebnissen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Metallbehandlung liegt: Ein Standard-Muffelofen ist das ideale Arbeitstier zum Glühen, Härten und Vergüten gängiger Metalle und Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Suchen Sie nach einem Muffelofen mit fortschrittlicher Atmosphärenkontrolle für Prozesse wie das Sintern von Pulvern oder das Brennen von Hochleistungskeramiken.

- Wenn Ihr Hauptaugenmerk auf der Mikrofertigung oder Elektronik liegt: Sie benötigen einen spezialisierten, reinraumtauglichen Muffelofen mit außergewöhnlicher Temperaturpräzision für Halbleiterprozesse.

Letztendlich ist das Verständnis, dass der Ofen ein Werkzeug zur Erreichung einer bestimmten Materialumwandlung ist, der Schlüssel zur Ausschöpfung seines vollen Potenzials.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselanwendungen | Hauptmerkmale |

|---|---|---|

| Wärmebehandlung | Härten, Glühen, Altern | Gleichmäßige Erwärmung, verbesserte Metalleigenschaften |

| Pulvermetallurgie | Sintern | Kontrollierte Atmosphäre, Partikelverschmelzung |

| Legierungsproduktion | Schmelzen | Homogene Zusammensetzung, Reinheit |

| Halbleiterfertigung | Oxidationsdiffusion, Metallisierungsglühen | Hohe Präzision, Reinraumtauglichkeit |

| Keramik & Glas | Brennen, Kalzinieren | Stabile Hochtemperaturbedingungen |

| Zusammenbau | Hartlöten | Gleichmäßige Erwärmung für starke Verbindungen |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus! Durch die Nutzung hervorragender F&E- und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezialisierten Prozesse unterstützen und Innovationen in Ihrer Arbeit vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor