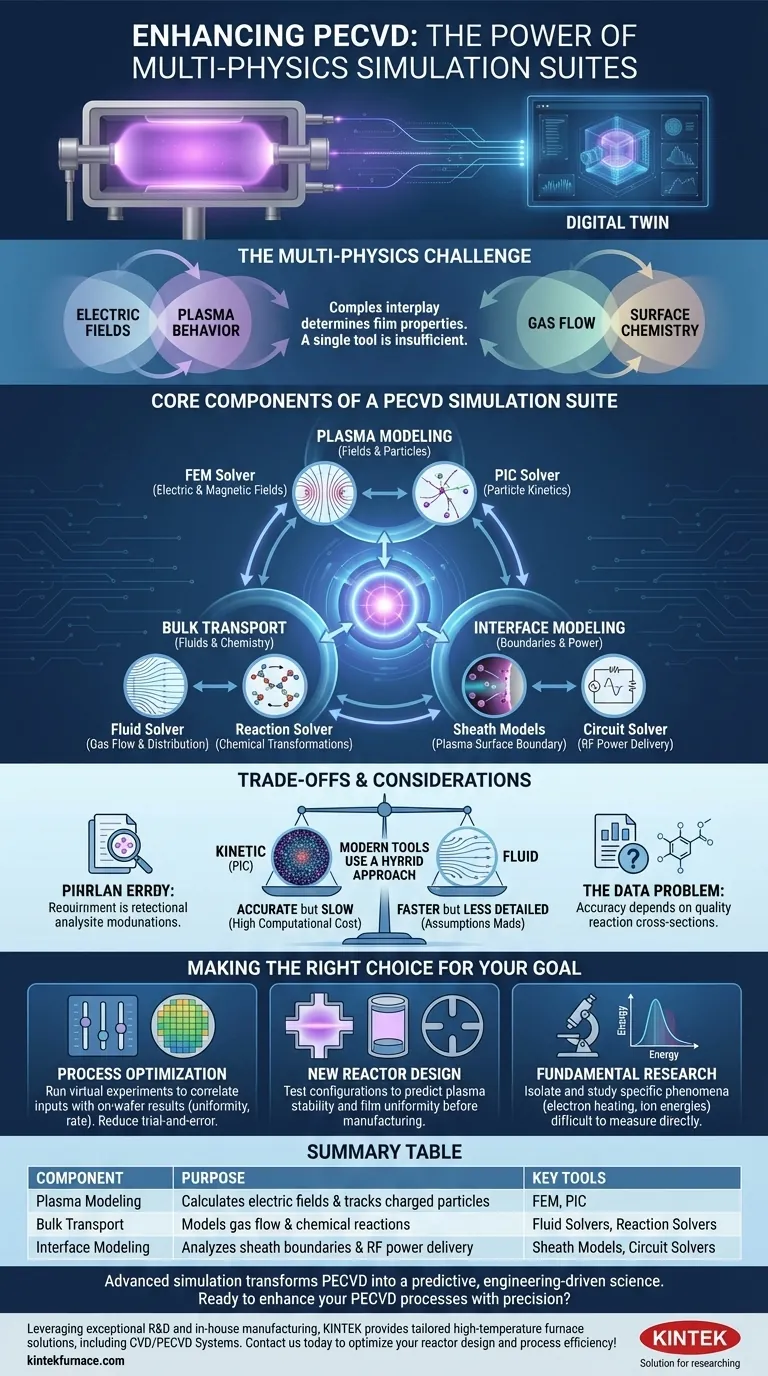

Die kurze Antwort lautet: Plasma-Enhanced Chemical Vapor Deposition (PECVD) wird nicht durch ein einzelnes Werkzeug, sondern durch hochentwickelte Multi-Physik-Simulationssuiten verbessert. Diese Plattformen integrieren mehrere spezialisierte Solver, um einen "digitalen Zwilling" des Reaktors zu erstellen, der alles modelliert, von der Plasmaphysik und der Gaschemie bis zu den elektrischen Schaltkreisen, die die Leistung liefern.

Um einen PECVD-Prozess wirklich zu verbessern, muss die Simulation über die Modellierung isolierter Phänomene hinausgehen. Ziel ist es, das komplexe Zusammenspiel zwischen elektrischen Feldern, Plasmaverhalten, Gasfluss und Oberflächenchemie zu erfassen, das gemeinsam die endgültigen Filmeigenschaften bestimmt.

Warum die PECVD-Simulation eine Multi-Physik-Herausforderung ist

Ein PECVD-Reaktor ist eine komplexe Umgebung, in der sich mehrere physikalische Domänen überlappen und gegenseitig beeinflussen. Die Optimierung eines Prozesses erfordert ein Verständnis dafür, wie eine Änderung eines Parameters, wie z.B. der HF-Leistung, durch das gesamte System kaskadiert, um die Filmgleichmäßigkeit und -qualität zu beeinflussen.

Deshalb ist eine einzige, einfache Simulation unzureichend. Effektive Werkzeuge müssen gleichzeitig die Elektromagnetik, die das Plasma antreibt, die Bewegung einzelner Ionen und Elektronen, den Massenfluss von Gasen und die chemischen Reaktionen, die sowohl in der Gasphase als auch auf der Substratoberfläche stattfinden, lösen.

Die Kernkomponenten einer PECVD-Simulationssuite

Ein umfassendes PECVD-Simulationswerkzeug ist am besten als eine Suite miteinander verbundener Module zu verstehen. Jedes Modul ist für einen bestimmten Teil der Physik verantwortlich.

Modellierung des Plasmas: Felder und Partikel

Das Herzstück eines PECVD-Reaktors ist das Plasma. Sein Verhalten wird durch die Wechselwirkung von elektrischen Feldern und geladenen Partikeln bestimmt.

Ein Finite-Elemente-Methode (FEM)-Löser wird verwendet, um die elektrischen und magnetischen Felder in der gesamten Kammer zu berechnen. Diese Felder sind die unsichtbaren Kräfte, die das Plasma energetisieren und lenken.

Ein Particle-in-Cell (PIC)-Löser verfolgt dann die kinetische Bewegung einzelner geladener Partikel, wie Ionen und Elektronen, während sie von diesen Feldern beschleunigt werden. Dies bietet eine hochgenaue, grundlegende Ansicht der Partikelenergie und -verteilung.

Modellierung des Massentransports: Fluide und Chemie

Während ein PIC-Modell hervorragend für geladene Partikel geeignet ist, ist es für die große Anzahl neutraler Gasmoleküle rechnerisch zu aufwendig.

Ein Fluid-Löser wird verwendet, um die Massenbewegung von Prekursor-Gasen in die Kammer und von Reaktionsnebenprodukten aus ihr heraus zu modellieren. Dies ist entscheidend, um die Gasverteilung zu verstehen und eine gleichmäßige Zufuhr zum Substrat zu gewährleisten.

Ein Reaktions-Löser modelliert die entscheidenden chemischen Transformationen. Er berechnet, wie Elektronenstöße Prekursor-Gase aufbrechen und simuliert die anschließende Kette von Gasphasen- und Oberflächenreaktionen, die letztendlich zur Filmabscheidung führen.

Modellierung der kritischen Grenzflächen

Die Verbindung zwischen der Simulation und der realen Welt hängt von der genauen Modellierung der Systemgrenzen ab.

Komplexe Sheath-Modelle sind unerlässlich, um die dünne Grenzschicht zwischen dem Bulk-Plasma und dem Substrat zu verstehen. Die Sheath steuert die Energie und den Winkel, mit dem Ionen auf die Oberfläche treffen, was sich direkt auf Filmdichte, -spannung und -qualität auswirkt.

Ein Schaltungs-Löser modelliert das externe HF-Leistungsversorgungssystem. Dies stellt sicher, dass die in der Simulation angegebene Leistung und Spannung genau widerspiegelt, was das Plasma in der Kammer tatsächlich erlebt, wodurch der Kreis zwischen Ausrüstung und Prozess geschlossen wird.

Die Kompromisse verstehen: Komplexität vs. Geschwindigkeit

Die größte Herausforderung bei der PECVD-Simulation ist die Verwaltung der rechnerischen Komplexität. Ein vollständiges Systemmodell, das alle oben beschriebenen Komponenten enthält, kann unglaublich anspruchsvoll sein.

Kinetische vs. Fluidmodelle

Der wichtigste Kompromiss besteht zwischen kinetischen (PIC) und Fluid-Plasmamodellen. PIC-Modelle sind grundsätzlich genau, aber extrem langsam und oft auf die Simulation kleiner Domänen oder kurzer Zeiträume beschränkt.

Fluidmodelle sind viel schneller, treffen aber Annahmen über die Energieverteilung der Partikel. Viele moderne Werkzeuge verwenden einen hybriden Ansatz, der kinetische Modelle nur dort anwendet, wo sie notwendig sind (z. B. in den Sheaths), und Fluidmodelle für das Bulk-Plasma, um ein Gleichgewicht zwischen Genauigkeit und Geschwindigkeit zu erreichen.

Das Datenproblem

Die Genauigkeit eines jeden Reaktions-Lösers hängt vollständig von der Qualität seiner Eingangsdaten ab, insbesondere von den Reaktionswirkungsquerschnitten. Diese Daten, die die Wahrscheinlichkeit des Auftretens einer spezifischen chemischen Reaktion definieren, können schwierig zu finden oder experimentell zu messen sein und stellen oft das schwächste Glied in der Simulationskette dar.

Die richtige Wahl für Ihr Ziel treffen

Der effektive Einsatz dieser leistungsstarken Simulationssuiten bedeutet, die Komplexität der Simulation an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Nutzen Sie die Simulation, um virtuelle Experimente durchzuführen, bei denen Eingaben wie Leistung und Druck mit On-Wafer-Ergebnissen wie Gleichmäßigkeit und Abscheiderate korreliert werden, wodurch kostspielige Trial-and-Error-Verfahren an der tatsächlichen Hardware reduziert werden.

- Wenn Ihr Hauptaugenmerk auf einem neuen Reaktordesign liegt: Setzen Sie die Simulation ein, um verschiedene Kammergeometrien, Gaseinlasskonfigurationen und Elektrodendesigns zu testen, um die Plasmastabilität und Filmgleichmäßigkeit vorherzusagen, bevor Sie sich zur Fertigung verpflichten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Nutzen Sie detaillierte kinetische Modelle, um spezifische Phänomene, wie z. B. Elektronenheizmechanismen oder Ionenenergieverteilungen, zu isolieren und zu untersuchen, die schwer oder unmöglich direkt zu messen sind.

Letztendlich verwandelt fortschrittliche Simulation PECVD von einer "Black-Box"-Kunst in eine prädiktive, ingenieurgesteuerte Wissenschaft.

Zusammenfassungstabelle:

| Simulationskomponente | Zweck | Wichtige Werkzeuge |

|---|---|---|

| Plasmamodellierung | Berechnet elektrische Felder und verfolgt geladene Partikel | FEM, PIC |

| Massentransport | Modelliert Gasfluss und chemische Reaktionen | Fluid-Löser, Reaktions-Löser |

| Grenzflächenmodellierung | Analysiert Sheath-Grenzen und HF-Leistungszufuhr | Sheath-Modelle, Schaltungs-Löser |

Bereit, Ihre PECVD-Prozesse mit Präzision zu verbessern? Durch außergewöhnliche F&E und hauseigene Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihr Reaktordesign und Ihre Prozesseffizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition