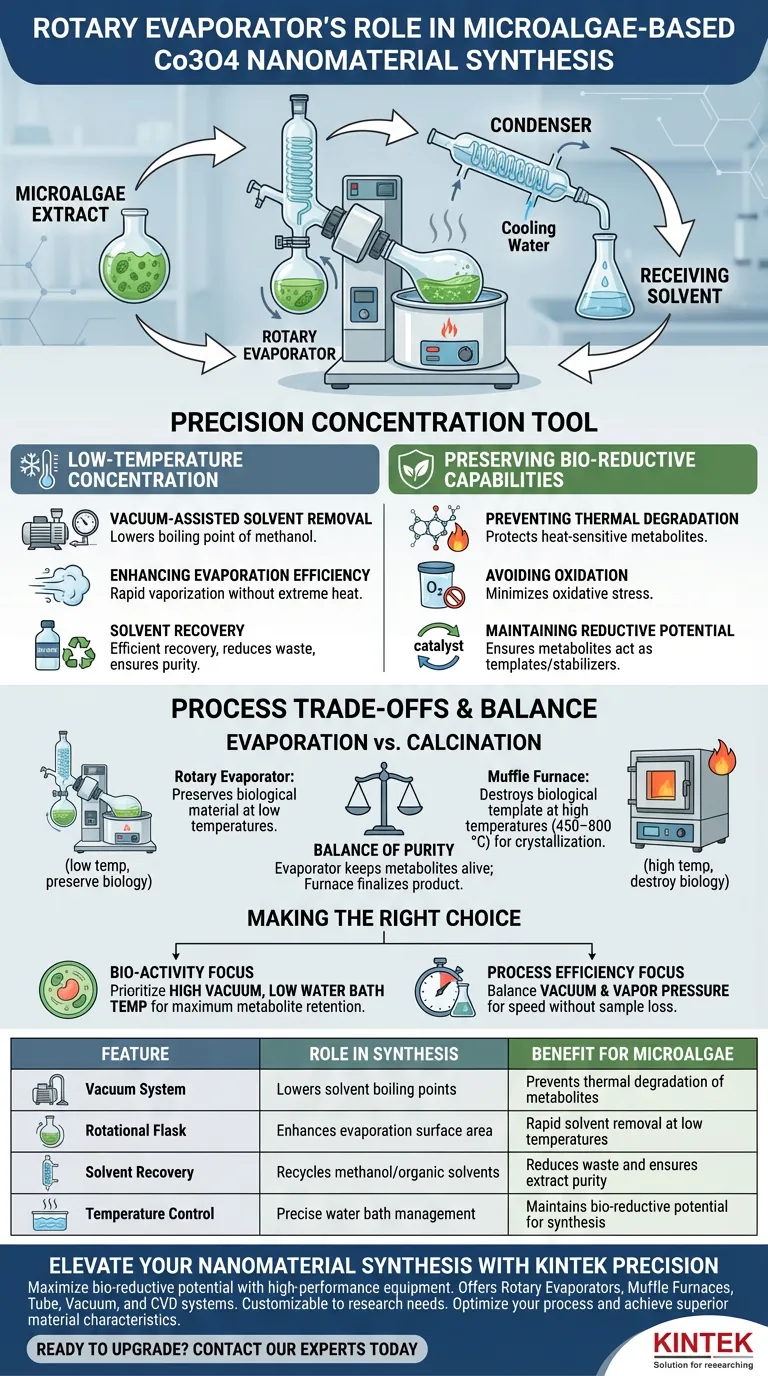

Der Rotationsverdampfer fungiert als Präzisionskonzentrationswerkzeug, das die chemische Integrität von Mikroalgenextrakten bewahren soll. Seine Hauptaufgabe bei dieser Synthese besteht darin, Methanol-Lösungsmittel unter Vakuumbedingungen zu entfernen, wodurch der Extrakt bei niedrigen Temperaturen konzentriert werden kann, ohne die empfindlichen biologischen Komponenten thermisch zu beschädigen.

Durch die Senkung des Siedepunkts des Lösungsmittels ermöglicht der Rotationsverdampfer eine schnelle Konzentration und schützt gleichzeitig hitzeempfindliche Metaboliten. Diese Erhaltung ist entscheidend, da diese Metaboliten die bio-reduktive Aktivität liefern, die für die erfolgreiche Synthese von Kobaltoxid-Nanomaterialien erforderlich ist.

Die entscheidende Funktion der Niedertemperaturkonzentration

Vakuumunterstützte Lösungsmittelentfernung

Der Rotationsverdampfer arbeitet, indem er ein Vakuum im System erzeugt. Dies reduziert den Druck, was den Siedepunkt des Methanol-Lösungsmittels, das zur Extraktion von Verbindungen aus den Mikroalgen verwendet wird, erheblich senkt.

Verbesserung der Verdampfungseffizienz

Da der Siedepunkt gesenkt wird, kann das Lösungsmittel schnell verdampfen, ohne extreme Hitze zu benötigen. Dies stellt sicher, dass der Großteil des Methanols schnell und effizient entfernt wird, was den Vorbereitungsprozess rationalisiert.

Lösungsmittelrückgewinnung

Über die Konzentration hinaus ermöglicht dieser Prozess die effiziente Rückgewinnung von organischen Lösungsmitteln. Dies verhindert chemische Abfälle und stellt sicher, dass das verbleibende biologische Material rein und für die nachfolgenden Reaktionsphasen bereit ist.

Erhaltung der bio-reduktiven Fähigkeiten

Verhinderung thermischer Zersetzung

Mikroalgenextrakte enthalten komplexe biologische Metaboliten, die sehr hitzeempfindlich sind. Herkömmliche Heizmethoden würden diese Verbindungen wahrscheinlich denaturieren oder zersetzen und sie für die Nanomaterialsynthese unbrauchbar machen.

Vermeidung von Oxidation

Die kontrollierte Umgebung des Rotationsverdampfers minimiert die Exposition des Extrakts gegenüber oxidativem Stress. Durch die Verhinderung der Oxidation während der Konzentrationsphase bleibt die chemische Struktur der Metaboliten intakt.

Aufrechterhaltung des reduktiven Potenzials

Die erfolgreiche Bildung von Kobaltoxid-Nanomaterialien beruht auf der „bio-reduktiven“ Aktivität des Algenextrakts. Der Rotationsverdampfer stellt sicher, dass diese biologischen Reduktionsmittel als effektive Matrizen und Stabilisatoren während der Synthese wirken.

Verständnis der Prozesskompromisse

Verdampfung vs. Kalzinierung

Es ist entscheidend, die Rolle des Rotationsverdampfers von späteren Synthesestadien zu unterscheiden. Während der Verdampfer biologisches Material bei niedrigen Temperaturen konserviert, werden Instrumente wie die Muffelofen später verwendet, um dieselbe biologische Matrize bei hohen Temperaturen (450–800 °C) zu zerstören.

Das Gleichgewicht der Reinheit

Der Rotationsverdampfer zielt darauf ab, das Lösungsmittel zu entfernen, aber die biologischen „Verunreinigungen“ (Metaboliten) am Leben zu erhalten. Umgekehrt ist die Hochtemperaturbehandlung darauf ausgelegt, das Oxid zu kristallisieren und die Korngröße zu steuern. Die Verwechslung dieser beiden thermischen Stufen ist eine häufige Fallstrick; der Verdampfer schützt die Zutaten, während der Ofen das Produkt fertigstellt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre auf Mikroalgen basierende Synthese zu optimieren, berücksichtigen Sie, wie Sie die Verdampfungsparameter verwalten:

- Wenn Ihr Hauptaugenmerk auf Bio-Aktivität liegt: Priorisieren Sie hohe Vakuumstufen, um die Wassertemperatur so niedrig wie möglich zu halten und so die maximale Retention reduktiver Metaboliten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Balancieren Sie den Vakuumdruck gegen den Dampfdruck des Lösungsmittels, um die Geschwindigkeit der Methanolrückgewinnung zu maximieren, ohne „Sieden“ oder Probenverlust zu verursachen.

Der Rotationsverdampfer ist nicht nur ein Trocknungswerkzeug; er ist der Schutz, der sicherstellt, dass Ihre biologischen Vorläufer lange genug überleben, um die chemische Reaktion anzutreiben.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Nanomaterial-Synthese | Vorteil für Mikroalgen |

|---|---|---|

| Vakuumsystem | Senkt die Siedepunkte von Lösungsmitteln | Verhindert thermische Zersetzung von Metaboliten |

| Rotierkolben | Erhöht die Verdampfungsoberfläche | Schnelle Lösungsmittelentfernung bei niedrigen Temperaturen |

| Lösungsmittelrückgewinnung | Recycelt Methanol/organische Lösungsmittel | Reduziert Abfall und gewährleistet die Reinheit des Extrakts |

| Temperaturregelung | Präzise Wannenwasserverwaltung | Erhält das bio-reduktive Potenzial für die Synthese |

Erweitern Sie Ihre Nanomaterial-Synthese mit KINTEK Präzision

Maximieren Sie das bio-reduktive Potenzial Ihrer Vorläufer mit den Hochleistungs-Laborgeräten von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Rotationsverdampfern, Muffelöfen, Rohr-, Vakuum- und CVD-Systemen – alle anpassbar an Ihre individuellen Forschungsbedürfnisse.

Ob Sie empfindliche Mikroalgenextrakte konzentrieren oder Hochtemperaturkalzinierungen durchführen, unsere Systeme bieten die Präzision und Zuverlässigkeit, die Ihr Labor benötigt. Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren und überlegene Materialeigenschaften zu erzielen.

Bereit, Ihr Labor aufzurüsten? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum werden YSZ-Mahlkugeln für das Mischen von Mn2AlB2-Vorläuferpulvern ausgewählt? Sicherstellung einer hochreinen MAB-Phasensynthese

- Warum werden Y2O3-Keramiktiegel gegenüber Al2O3 für Y-DD5-Superlegierungen bevorzugt? Entdecken Sie die überlegene Inertheit von Yttria

- Warum müssen Hochdruck-Mikrowellenreaktionsgefäße eine ausgezeichnete Dichtleistung aufweisen? Sicherstellung des Erfolgs der Kohlenstoffsynthese

- Warum ist ein abgedeckter Aluminiumtiegel für die thermische Polykondensation von g-C3N5 notwendig? Optimieren Sie Ihre Syntheseatmosphäre

- Warum wird modifiziertes PTFE als Auskleidung in Hochdruckreaktoren für MoS2/C verwendet? Verbesserung von Reinheit und Ausbeute.

- Welche Rolle spielen Folien aus Gold (Au), Platin (Pt) oder Platin-Iridium (Pt-Ir) in Silikatschmelzexperimenten?

- Warum wird ein Hochtonerdeltiegel bei der Verdichtung von γ-Y1.5Yb0.5Si2O7-Keramiken verwendet? Expertenmeinungen

- Warum ist die Verwendung einer mechanischen Vakuumpumpe für das SnSe-Wachstum notwendig? Sicherstellung der Synthese von hochreinem Material